to

4 Ю

)

Изобретение относится к обработке полимерных материалов, в частности к аппаратам непрерывного действия, предназначенных для повышения концентрации крошки полимерных продуктов в потоке воды, например крошки синтетического каучука.

Известен аппарат для концентрирования полимерных материалов, содержащий корпус, средство для подачи пульпы и средство для отвода сконцентрированной пульпы. В таком устройстве обеспечивается всплытие крошки полимера при малой скорости течения последней и последующее ее удаление с поверхности воды с помощью транспортного шнека 1 .

Однако такой аппарат, оснащенный движущимися механическими элементами, имеет сложную конструкцию и ненадежен в работе из-за . склонности всплывшей крошки полимера к сводообразованию в верхней части корпуса, что приводит к забивке крошкой средств для вывода сконцентрированного полимера из корпуса.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является аппарат для концентрирования полимерных материалов, содержащий вертикальный цилиндрический корпус с тангенциально установленным патрубком для подачи пульпы и с патрубками для отвода пульпы и осветленной воды, соединенными соответственно с верхним и нижним днищами корпуса, и установленную концентрично в последнем трубу для подачи газа в полость корпуса 2.

Эффективность аппарата при получении высококонцентрированной крошки достаточно высока. Однако из-за трудности транспортировки высококонцентрированной пульпы повышение концентрации более чем до 5-7 мас.°/о в таком аппарате не рекомендуется из-за возможности забивки крошкой выходных сечений аппарата. Кроме того, в аппарате не предусмотрено снижение температуры пульпы на выходе из аппарата. Все это в результате снижает экономичность аппарата.

Целью изобретения является повышение экономичности аппарата путем увеличения концентрации пульпы и снижение ее температуры на выходе из аппарата.

Цель достигается тем, что аппарат, содержащий вертикальный цилиндрический корпус с тангенциально установленным патрубком для подачи пульпы и с патрубками для отвода пульпы и осветленной воды, соединенными соответственно с верхним и ниж,ним днищами корпуса, и установленную концентрично в последнем трубу для подачи газа в полость корпуса, он снабжен концентрично смонтированным в корпусе над патрубком для подачи пульпы насадком с плавно сужающимся пО ходу движения пульпы поперечным сечением, установленными в зазоре между верхним торцом насадка и боковой стенкой корпуса наклонными лопатками и тангенциально смонтированным

на корпусе в зоне расположения насадка патрубком для подачи охлаждающей воды, причем наружный диаметр нижнего торца насадка выбран равным внутреннему диаметру корпуса.

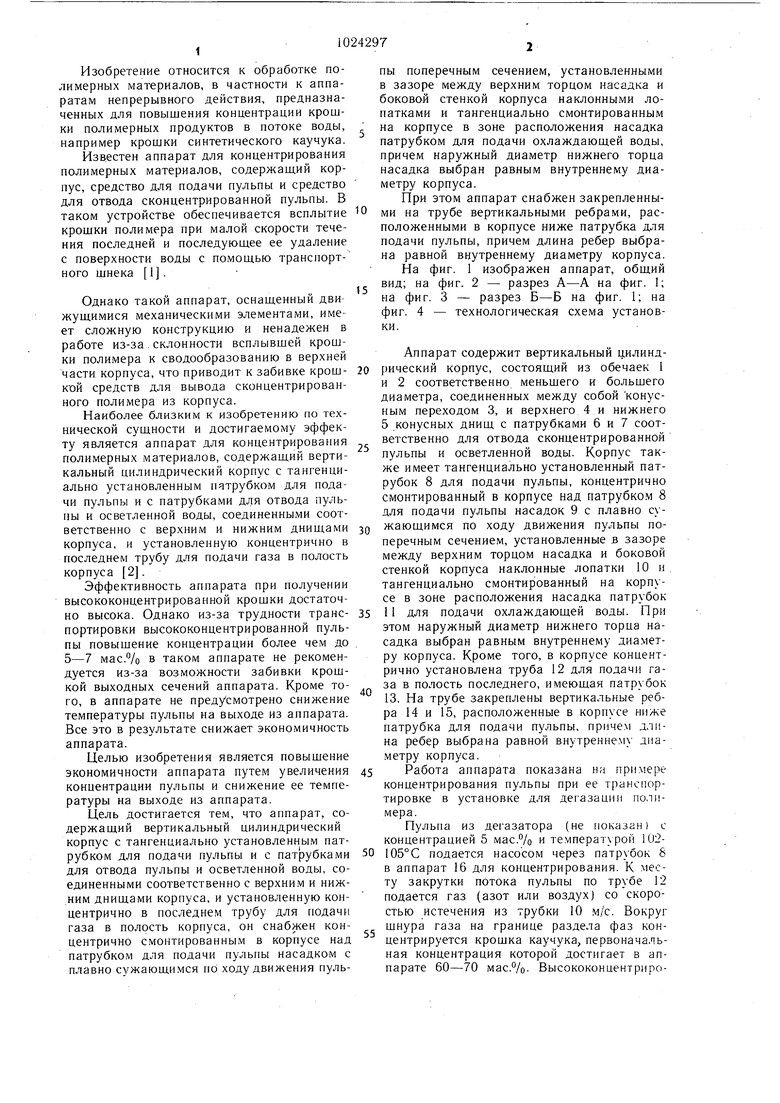

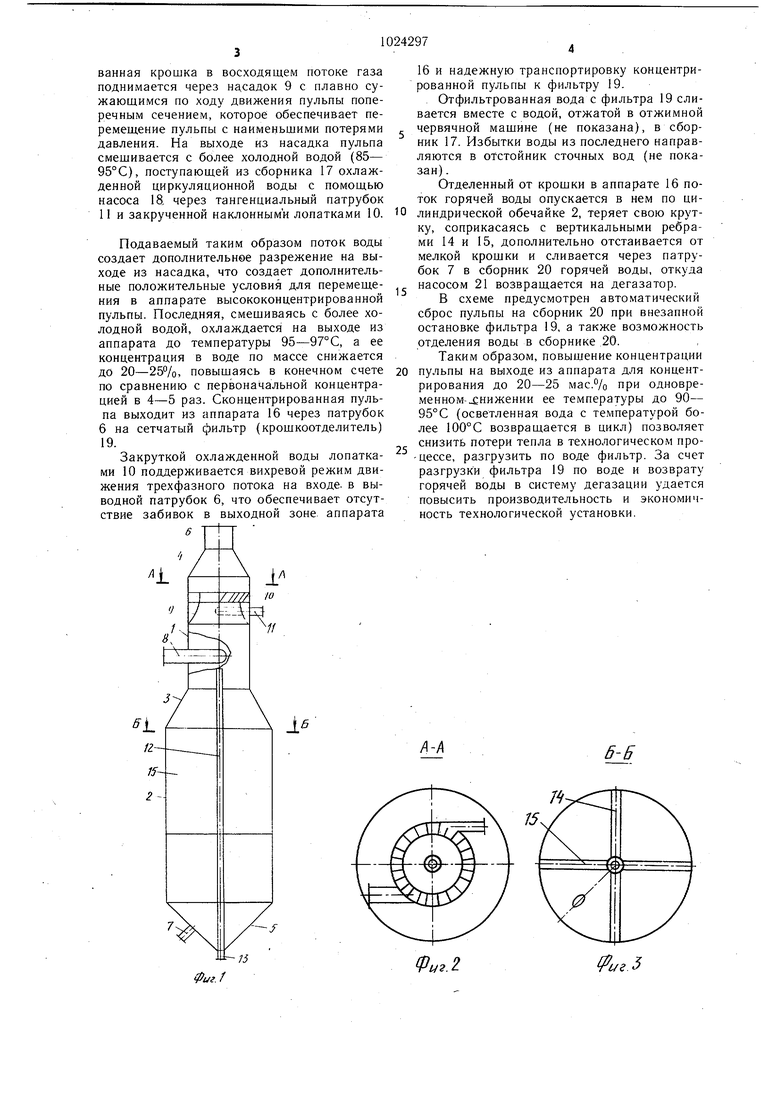

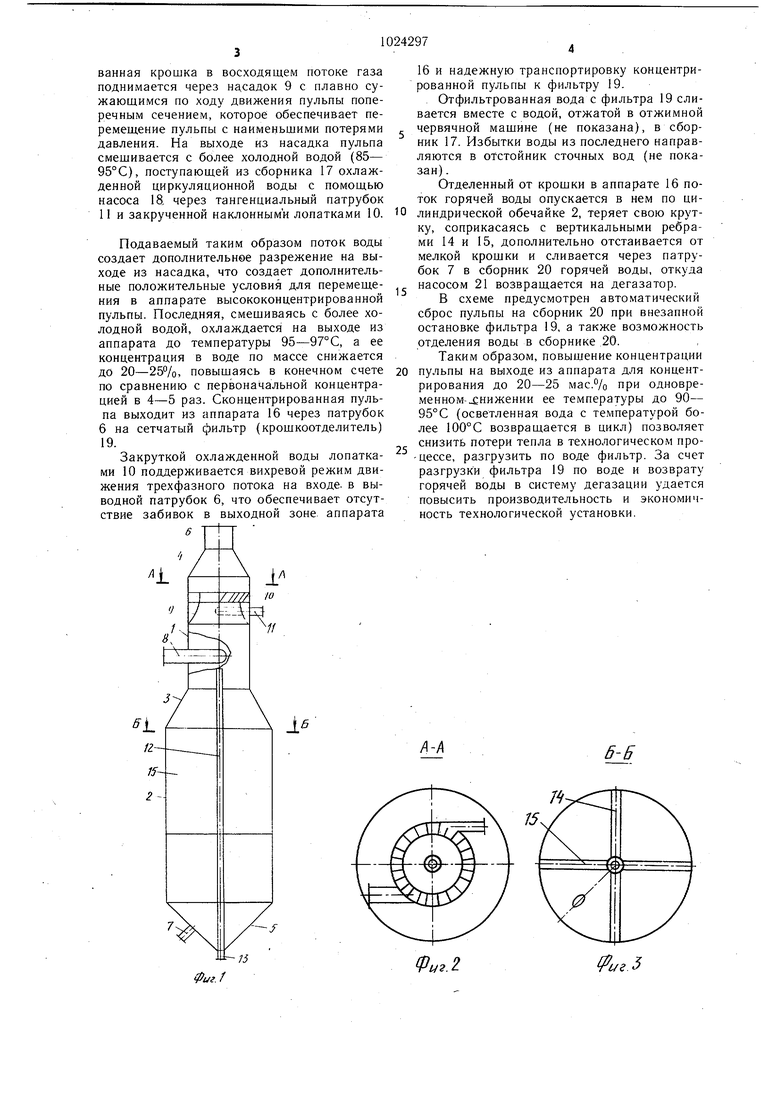

При этом аппарат снабжен закрепленными на трубе вертикальными ребрами, расположенными в корпусе ниже патрубка для подачи пульпы, причем длина ребер выбрана равной внутреннему диаметру корпуса. На фиг. 1 изображен аппарат, общий

вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - технологическая схема установки.

Аппарат содержит вертикальный цилиндрический корпус, состоящий из обечаек 1 и 2 соответственно меньшего и больщего диаметра, соединенных между собой конусным переходом 3, и верхнего 4 и нижнего 5 конусных днищ с патрубками 6 и 7 соответственно для отвода сконцентрированной пульпы и осветленной воды. Корпус также имеет тангенциально установленный патрубок 8 для подачи пульпы, концентрично смонтированный в корпусе над патрубком 8 для подачи пульпы насадок 9 с плавно суQ жающимся по ходу движения пульпы поперечным сечением, установленные .в зазоре между верхним торцом насадка и боковой стенкой корпуса наклонные лопатки 10 и тангенциально смонтированный на корпусе в зоне расположения насадка патрубок

5 II для подачи охлаждающей воды. При этом наружный диаметр нижнего торца насадка выбран равным внутреннему диаметру корпуса. Кроме того, в корпусе концентрично установлена труба 12 для подачи газа в полость последнего, имеющая патрубок 13. На трубе закреплены вертикальные ребра 14 и 15, расположенные в корпусе ниже патрубка для подачи пульпы, причем длина ребер выбрана равной внутреннему диаметру корпуса.

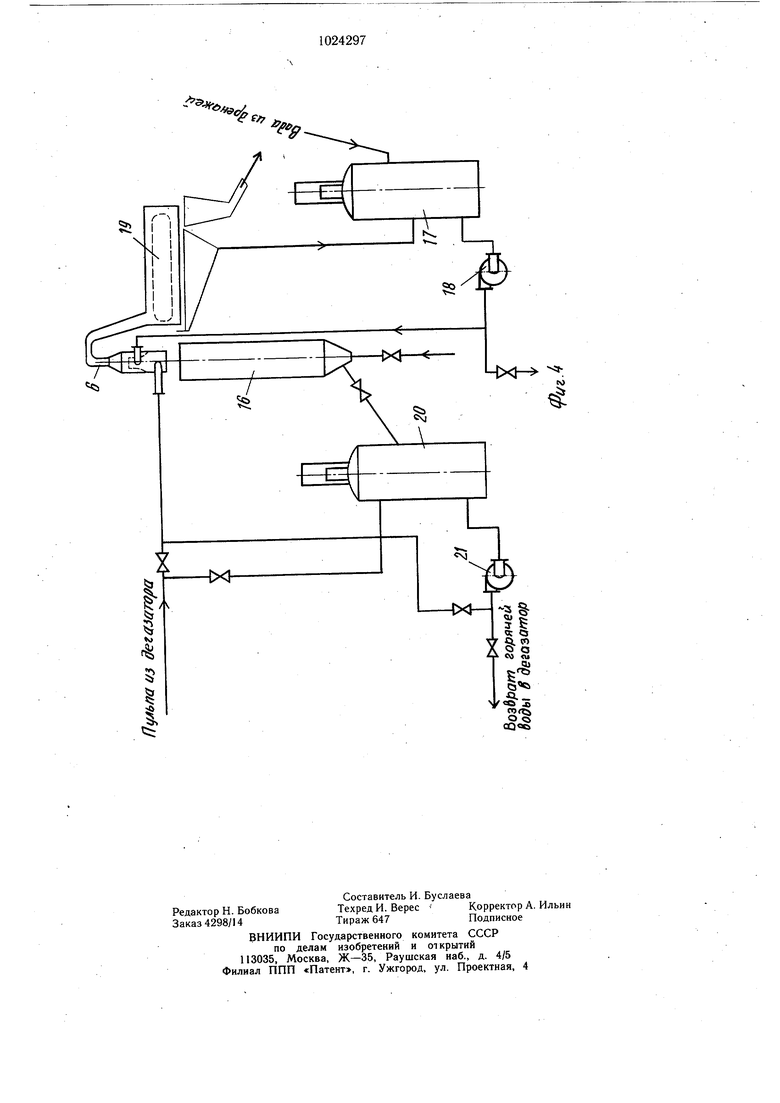

5 Работа аппарата показана на примере концентрирования пульпы при ее транспортировке в установке для дегазации полимера.

Пульпа из дегазатора (не показан) с концентрацией 5 мас.% и температурой 1020 105°С подается насосом через патрубок 8 в аппарат 16 для концентрирования. К месту закрутки потока пульпы по трубе 12 подается газ (азот или воздух) со скоростью истечения из трубки 10 м/с. Вокруг щнура газа на границе раздела фаз концентрируется крощка каучука, первоначальная концентрация которой достигает в аппарате 60-70 мас.°/о. Высококонцентрированная крошка в восходящем потоке газа поднимается через насадок 9 с плавно сужающимся по ходу движения пульпы поперечным сечением, которое обеспечивает перемещение пульпы с наименьщими потерями давления. На выходе из насадка пульпа смещивается с более холодной водой (85- 95°С), поступающей из сборника 17 охлажденной циркуляционной воды с помощью насоса 18. через тангенциальный патрубок 11 и закрученной наклонными лопатками 10. Подаваемый таким образом поток воды создает дополнительное разрежение на выходе из насадка, что создает дополнительные положительные условия для перемещения в аппарате высококонцентрированной пульпы. Последняя, смещиваясь с более холодной водой, охлаждается на выходе из аппарата до температуры 95-97°С, а ее концентрация в воде по массе снижается до 20-25%, повышаясь в конечном счете по сравнению с первоначальной концентрацией в 4-5 раз. Сконцентрированная пульпа выходит из аппарата 16 через патрубок б на сетчатый Ьильтр (крощкоотделитель) 19. Закруткой охлажденной воды лопатками 10 поддерживается вихревой режим движения трехфазного потока на входе, в выводной патрубок 6, что обеспечивает отсутствие забивок в выходной зоне аппарата 16 и надежную транспортировку концентрированной пульпы к фильтру 19. Отфильтрованная вода с фильтра 19 сливается вместе с водой, отжатой в отжимной червячной машине (не показана), в сборник 17. Избытки воды из последнего направляются в отстойник сточных вод (не показан) . Отделенный от крошки в аппарате 16 поток горячей воды опускается в нем по циопиндрической обечайке 2, теряет свою крутку, соприкасаясь с вертикальными ребрами 14 и 15, дополнительно отстаивается от мелкой крощки и сливается через патрубок 7 в сборник 20 горячей воды, откуда насосом 21 возвращается на дегазатор. В схеме предусмотрен автоматический сброс пульпы на сборник 20 при внезапной остановке фильтра 19, а также возможность отделения воды в сборнике 20. Таким образом, повышение концентрации пульпы на выходе из аппарата для концентрирования до 20-25 мас.% при одновременном-..снижении ее температуры до 90- 95°С (осветленная вода с температурой более 100°С возвращается в цикл) позволяет снизить потери тепла в технологическом процессе, разгрузить по воде фильтр. За счет разгрузки фильтра 19 по воде и возврату горячей воды в систему дегазации удается повысить производительность и экономичность технологической установки. „.2. . 4X|- .

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для концентрирования полимерных материалов | 1986 |

|

SU1391907A1 |

| АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ПОЛИМЕРНОЙ КРОШКИ | 2007 |

|

RU2337000C1 |

| АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ПОЛИМЕРНОЙ КРОШКИ | 2000 |

|

RU2179929C1 |

| АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ПОЛИМЕРНОЙ КРОШКИ | 1991 |

|

RU2027592C1 |

| Аппарат для выделения полимеров из растворов | 1982 |

|

SU1052410A1 |

| Аппарат для выделения полимеров из растворов | 1982 |

|

SU1106671A1 |

| Устройство для замены воды в пульпе | 1988 |

|

SU1634514A2 |

| Диспергатор для выделения полимеров из растворов | 1981 |

|

SU1016194A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1165586A1 |

| Аппарат для отгонки растворителя из крошки полимера | 1986 |

|

SU1348189A1 |

1. АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащий вертикальный цилиндрический корпус с тангенциально установленным патрубком для подачи пульпы и с патрубками для отвода пульпы и осветленной воды, соединенными соответственно с верхним и нижним днищами корпуса, и установленную концентричо в последнем трубу для подачи газа в полость корпуса, отличающийся тем, что, с целью повышения экономичности аппарата путем увеличения концентрации пульпы и снижения ее температуры на выходе из аппарата, он снабжен концентрично смонтированным в корпусе над патрубком для подачи пульпы насадком с плавно сужающимся по ходу движения пульпы поперечным сечением, установленными в зазоре между верхним торцом насадка и боковой стенкой корпуса наклонными лопатками и тангенциально смонтированным на корпусе в зоне расположения насадка патрубком для подачи охлаждающей воды, причем наружный диаметр нижнего торца насадка выбран равным внутреннему диаметру корпуса. 2. Аппарат по п. 1, отличающийся тем, 9 что он снабжен закрепленными на трубе (Л вертикальными ребрами, расположенными в корпусе ниже патрубка для подачи пульпы, причем длина ребер выбрана равной внутреннему диаметру корпуса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 2957861, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ концентрирования крошкипОлиМЕРОВ | 1978 |

|

SU812789A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-06-23—Публикация

1982-02-11—Подача