Изобретением является способ контактно-импульсного покрытия, например, изношенных деталей при их восстановлении, основанный на контактном сваривании торцов электродов с поверхностью перемещающейся относительно их детали, а также устройство для осуществления этого способа при нанесении покрытия на цилиндрическую деталь.

Особенностью способа является то, что, с целью получения покрытия в виде плотных, нахлестываемых на поверхность детали слоев из металла электродов, последним сообщают движение по касательной к поверхности детали, а образующиеся на ней слои покрытия механически уплотняют.

Особенность устройства для осуществления этого способа при нанесении покрытия на вращающуюся цилиндрическую деталь заключается в том, что оно выполнено в виде поперечного к оси детали диска, вращающегося на оси, параллельной оси детали и несущего на себе катушки с проволочными электродами, парные валики для их периодической подачи по направлению к поверхности детали и подпружиненные шарики по числу электродов, выступающие за периферию диска и наносящие удары по слоям горячего покрытия на детали.

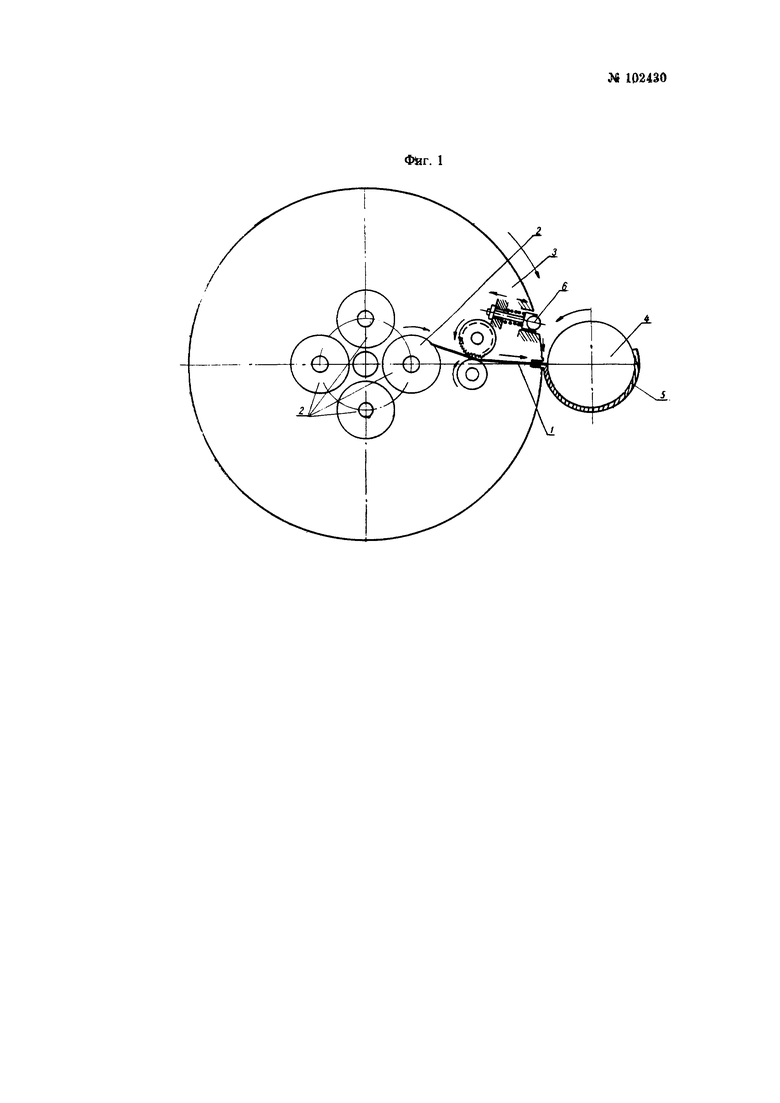

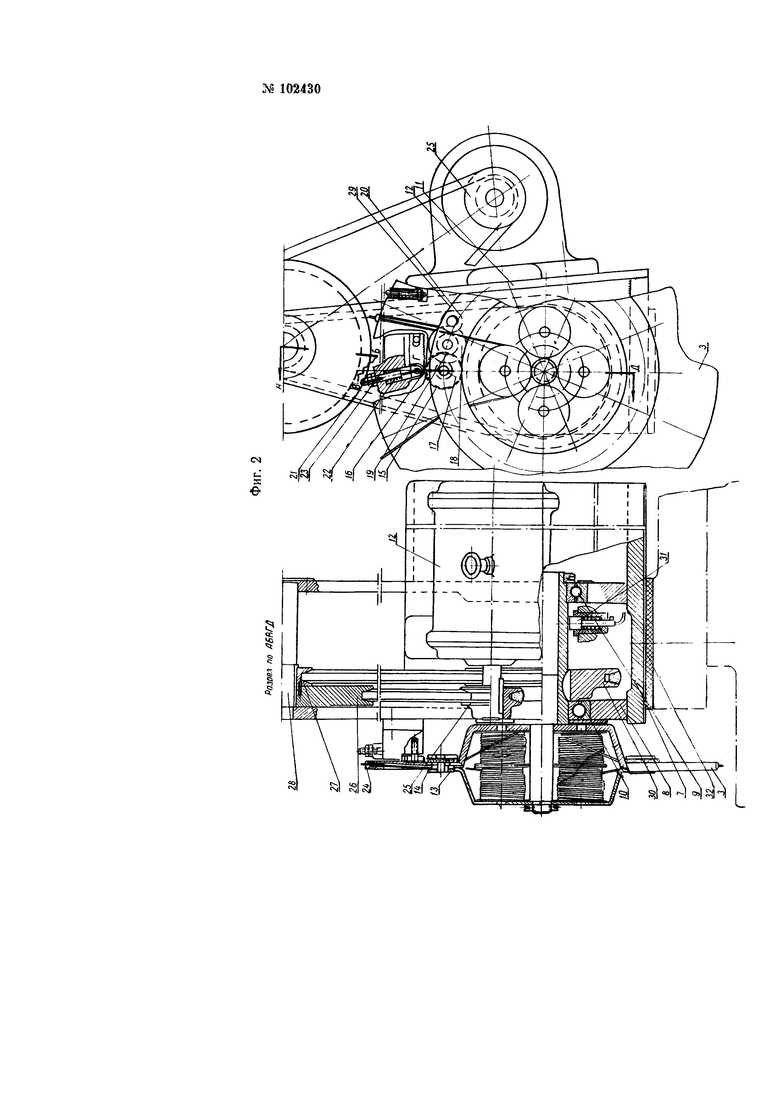

Фиг. 1 схематически поясняет осуществление способа; на фиг. 2 в двух проекциях изображено устройство для осуществления способа.

Покрывающим материалом является металл электродной проволоки (1), сматываемой с катушек (2) вращающегося диска (3). Описываемый механизм осуществляет точную подачу электродной проволоки на определенную величину за один оборот диска (3). Величина подачи проволоки за один оборот диска определяет толщину наносимого слоя.

На диске (3) установлено несколько, например, четыре катушки (2) с проволокой (1), концы которой движутся тангенциально по отношению к детали (4).

Деталь (4) подключена к одному концу электрической цепи, электродные проволоки (1) подключены к другому. Благодаря значительной окружной скорости вращающегося диска (3) происходит динамическое нахлестывание слоев из металла электродов на деталь (4) и последующее контактное приваривание к ней с некоторым расплющиванием этих слоев вследствие выделения значительного количества тепла в месте контакта. При этом приваривание к детали (4) слоя покрытия осуществляется по торцу электродной проволоки, а приваривание проволоки к ранее нанесенному слою (5) происходит с, некоторым искажением ее профиля вследствие динамического расплющивания нагретого объема.

В следующий момент, благодаря высокой скорости вращения диска, происходит отрыв приварившегося объема металла от конца электрода. Шарик (6), расположенный на диске (3) непосредственно за его наконечником, из которого выходит проволока, ударяет по неуспевшему остыть приварившемуся объему металла, уплотняя образовавшийся слой покрытия.

Когда к концу нанесенного валика покрытия подходит следующий электрод, процесс повторяется. Таким образом, в результате многократного повторения описанного выше процесса, на поверхности детали образуется слой покрытия. Необходимая скорость вращения детали определяется по формуле:

где:

n - число оборотов детали;

N-число оборотов диска;

р - число катушек (электродных концов);

D - диаметр детали;

d - диаметр проволоки;

k - коэффициент сплющивания проволоки.

Осевая подача детали (или диска) в миллиметрах на оборот детали определяется по формуле:

где:

d -диаметр проволоки,

k - коэффициент сплющивания проволоки.

Скорость вращения диска и электрические параметры подбираются экспериментально в зависимости от диаметра и материала электродной проволоки, толщины наносимого за один проход слоя и других факторов.

При применении напряжения тока свыше 25 в, в цепь включается емкость, обеспечивающая достаточно мощные импульсы тока. При применении толстой проволоки и необходимости получения твердого слоя может быть применено жидкостное охлаждение, способствующее закалке нагретых объемов металла и исключающее нагрев детали.

Устройство для осуществления способа (фиг. 2) состоит из сварного корпуса, устанавливаемого на суппорте токарного станка и состоящего из основания (7) и двух стоек (8) с отверстиями под шариковые подшипники (9) и (10). К корпусу приварено основание (11) для крепления электродвигателя (12).

Механизм подачи электродной проволоки (1) крепится на диске кольцами (13) и (14) и выполнен в виде рифленого ролика (15), получающего периодические повороты на определенный угол в момент зацепления с рейкой (16) при вращении диска. На одной оси с рифленым роликом жестко сидит шестерня (17), передающая вращение шестерне (18) и жестко сидящему с ней на оси рифленому ролику (19), подающему электродную проволоку (1). С противоположной стороны проволока прижимается желобчатым роликом (20).

Настройка величины подачи осуществляется приближением рейки (16) к рифленому ролику (15) при помощи штока (21), находящегося под действием пружины (22). Вылет штока (21) фиксируется гайками (23). С помощью механизма подачи проволока подается с катушек по каналам к сменным наконечникам (24), имеющим отверстие, соответствующее диаметру проволоки.

Клиноременной передачей вращение передается от шкива (25) шкиву (26) и жестко связанному с ним шкиву (27), вращающемуся с валиком (28). От шкива (27) клиновидным ремнем (29) вращение передается шкиву (30) и вместе с ним диску (3). Получение оптимального числа оборотов диска достигается соответствующим подбором шкивов.

Деталь вращается в центрах токарного станка.

Привод тока к электродной проволоке (1) осуществляется с помощью щетки (31). Установка изолируется от суппорта станка текстолитовой пластиной (32).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2352444C2 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ И СИСТЕМА НАПЛАВКИ ПОДШИПНИКА | 2008 |

|

RU2469825C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| Способ дуговой наплавки под флюсом цилиндрических изделий | 1988 |

|

SU1539011A1 |

1. Способ контактно-импульсного покрытия, например, изношенных деталей при их восстановлении, основанный на контактном сваривании торцов электродов с поверхностью перемещающейся относительно их детали, отличающийся тем, что, с целью повышения плотности слоя покрытия путем нахлестывания металла электрода, электродам сообщают движение по касательной к покрываемой поверхности детали, и образующийся на ней слой покрытия механически уплотняют.

2. Устройство для осуществления способа по п. 1, отличающееся тем, что для нанесения покрытия на вращающуюся цилиндрическую деталь оно выполнено в виде поперечного к ее оси диска, вращающегося на оси, параллельной оси детали, и несущего на себе катушки с проволочными электродами, парные валики, подающие к поверхности детали электроды, и подпружиненные шарики по числу электродов, выступающие за периферию диска и служащие для уплотнение покрытия.

Авторы

Даты

1956-03-25—Публикация

1954-04-03—Подача