Предпосылки к созданию изобретения

[0001] Это изобретение в общем относится к автоматической сварке, а точнее - к способам и системам наплавки подшипника.

[0002] Обычно ручной ремонт подшипников является трудоемким, поскольку обычно необходимы по меньшей мере два оператора для того, чтобы индивидуально и по отдельности наплавить внутренние поверхности верхнего и нижнего вкладышей подшипника. Кроме того, при известном ручном ремонте подшипников используют оборудование для дуговой наплавки вольфрамовым электродом в среде защитного газа (GTAW), которое работает с низкой скоростью наплавки.

[0003] Для способствования ремонту подшипников с повышенной скоростью наплавки по меньшей мере некоторые известные подшипники ремонтируют с использованием дуговой наплавки металлическим плавящимся электродом в среде защитного газа (GMAW). GMAW представляет собой процесс дуговой наплавки, при котором через наплавочный пистолет или наплавочную горелку непрерывно подают проволоку. Эта проволока выполняет функцию электрода во время наплавки. Обычно известные системы GMAW включают в себя, по меньшей мере, управляющий переключатель, контактный наконечник, канал для проволоки, который также функционирует в качестве направляющей, выпускной рукав и горелку. Когда оператор нажимает на управляющий переключатель, механизм подачи проволоки принудительно подает проволоку через направляющую к контактному наконечнику.

[0004] Известные способы GMAW требуют надлежащего направления горелки по отношению к наплавляемой зоне. Для надлежащего выполнения наплавки также важна ориентация горелки по отношению к наплавляемой поверхности. Например, в случае способов GMAW горелка должна быть ориентирована вертикально под углом по существу девяносто градусов к наплавляемой поверхности. При перемещении горелки в процессе наплавки горелка должна в целом оставаться вертикальной. Среднему специалисту в этой области техники будет понятно, что в зависимости от наплавляемой части детали может оказаться затруднительным сохранение надлежащей ориентации горелки во время операции наплавки. Следует также иметь в виду, что когда имеющий U-образное поперечное сечение вкладыш подшипника неподвижен, а внутренняя поверхность U-образного проема обращена к горелке, горелка не может поддерживаться в вертикальной ориентации и в то же время обеспечивать наплавку в нижнем положении.

Краткое описание изобретения

[0005] Согласно одному аспекту предложен способ наплавки подшипника. Способ включает в себя обеспечение аппарата, содержащего по меньшей мере одну наплавочную горелку и процессор, установку зажимного приспособления вблизи этого аппарата, закрепление подшипника в надлежащем положении в зажимном приспособлении, нанесение наплавленного валика для проведения ремонта поврежденной поверхности подшипника и выполнение пошагового поворота подшипника аппаратом.

[0006] Согласно еще одному аспекту предложена система автоматизированного ремонта подшипников. Система включает в себя аппарат, содержащий процессор и горелку. Система также содержит зажимное приспособление, расположенное вблизи аппарата, для фиксации положения подшипника относительно этого аппарата. Процессор выполнен с возможностью управлять работой аппарата для обеспечения возможности ремонта поврежденной поверхности подшипника посредством многократного нанесения наплавленного валика на эту поверхность таким образом, чтобы вся поверхность подшипника была отремонтирована.

[0007] Согласно еще одному аспекту предложен аппарат для наплавки подшипника. Аппарат включает в себя множество устройств, причем каждое устройство включает в себя по меньшей мере одну наплавочную горелку и процессор. Аппарат также включает в себя множество зажимных приспособлений, причем каждое зажимное приспособление соответствует одному из множества устройств и включает в себя подшипник. Поврежденная внутренняя поверхность каждого подшипника одновременно ремонтируется (восстанавливается) посредством нанесения наплавленного валика на каждый подшипник и пошагового поворота каждого подшипника.

Краткое описание чертежей

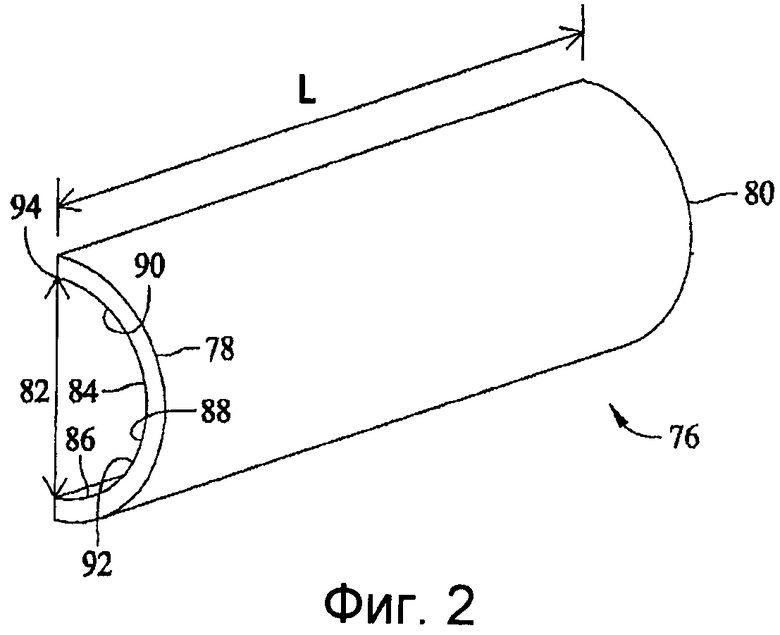

[0008] На Фиг.1 представлен вид в перспективе примерного аппарата, который может быть использован для автоматического ремонта подшипников.

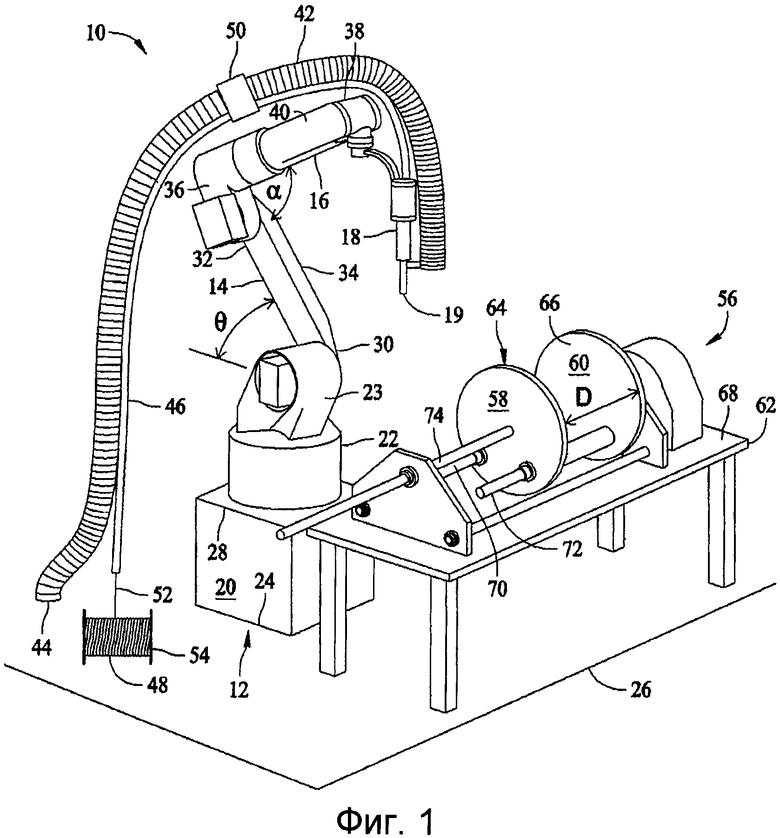

[0009] На Фиг.2 представлен вид в перспективе части примерного подшипника, который был отремонтирован с использованием аппарата, показанного на Фиг.1.

Подробное описание изобретения

[0010] На Фиг.1 представлен вид в перспективе примерного аппарата 10, который может быть использован для ремонта подшипников с применением автоматизированного способа наплавки подшипников. Точнее, в примерном варианте реализации аппарат 10 включает в себя основание 12, нижнее плечо 14, верхнее плечо 16, наплавочную горелку 18 для дуговой наплавки металлическим плавящимся электродом в среде защитного газа (GMAW), процессор (не показан) и память (не показана). Основание 12 включает в себя нижнюю часть 20 основания и верхнюю часть 22 основания. В примерном варианте реализации нижняя часть 20 основания имеет прямоугольную конфигурацию поперечного сечения, первый конец 24, прикрепленный к полу 26, и второй конец 28, который расположен на некотором расстоянии над полом 26. Верхняя часть 22 основания включает в себя соединение 23, которое сочленяет с возможностью поворота нижнее плечо 14 с основанием 12. В примерном варианте реализации в нижней части 20 основания или в верхней части 22 основания может быть расположен двигатель (не показан), такой как ступенчатый двигатель или серводвигатель, но без ограничения ими. Следует иметь в виду, что хотя примерный вариант реализации описан как включающий в себя ступенчатый двигатель или серводвигатель, в других вариантах реализации может быть использовано любое устройство, способное сообщать точный пошаговый поворот лишь в несколько градусов и способствующее описанной здесь наплавке. В примерном варианте реализации основание 12 изготовлено из металлического материала. В других вариантах реализации основание 12 может быть изготовлено из любого материала, который позволяет аппарату 10 функционировать так, как здесь описано.

[0011] Нижнее плечо 14 имеет первый конец 30, второй конец 32 и средний участок 34, который проходит между концами 30 и 32. Первый конец 30 сочленен с возможностью поворота с соединением 23, а второй конец 32 сочленен с возможностью поворота с верхним плечом 16. Нижнее плечо 14 может быть повернуто вокруг первого конца 30 на любой угол θ, что позволяет аппарату 10 функционировать так, как здесь описано.

[0012] Верхнее плечо 16 имеет верхний первый конец 36, верхний второй конец 38 и верхний средний участок 40, который проходит между концами 36 и 38. Верхний первый конец 36 сочленен с возможностью поворота со вторым концом 32, а верхний второй конец 38 сочленен с GMAW-горелкой 18. Следует иметь в виду, что GMAW-горелку 18 можно сочленить с верхним вторым концом 38, используя любое известное средство, которое позволяет аппарату 10 функционировать так, как здесь описано. Кроме того, следует иметь в виду, что верхнее плечо 16 может быть повернуто на любой угол α, который позволяет аппарату 10 функционировать так, как здесь описано. Аппарат 10 также включает в себя выпускной рукав 42, который проходит от горелки 18 к выпускному отверстию 44.

[0013] Аппарат 10 включает в себя процессор (не показан), включающий в себя память (не показана). Следует иметь в виду, что использованный здесь термин «процессор» не ограничен только теми интегральными схемами, которые в этой области техники называют процессором, а в широком смысле относится к компьютеру, микроконтроллеру, микрокомпьютеру, программируемому логическому контроллеру, интегральной схеме специального назначения и к любой другой программируемой схеме. Следует иметь в виду, что процессор исполняет инструкции, хранящиеся в памяти приложений (прикладных программ). Вышеупомянутые примеры носят только иллюстративный характер и поэтому не предназначены для ограничения каким-либо образом определения и/или смысла термина «процессор». Следует иметь в виду, что процессор позволяет аппарату 10 манипулировать на углы θ и α и математически преобразовывать в прямоугольную систему координат в реальном пространстве.

[0014] Следует иметь в виду, что хотя примерный вариант реализации описан как включающий в себя аппарат 10, в других вариантах реализации может быть использован любой другой тип устройства или аппарата, который обеспечивает возможность такой наплавки подшипников, которая здесь описана.

[0015] Память может быть реализована с использованием любого соответствующего сочетания перепрограммируемого, энергозависимого или энергонезависимого запоминающего устройства, или же неперепрограммируемого или постоянного запоминающего устройства. Перепрограммируемое запоминающее устройство, будь то энергозависимое или энергонезависимое, может быть реализовано с использованием любого одного или более статического или динамического ЗУПВ (запоминающего устройства с произвольной выборкой), дискеты и дисковода, записываемого или перезаписываемого оптического диска и дисковода, накопителя на жестких дисках, флеш-памяти или чего-то подобного. Подобным же образом, неперепрограммируемое или постоянное запоминающее устройство может быть реализовано с использованием любого одного или более ПЗУ (постоянного запоминающего устройства), ППЗУ (программируемого постоянного запоминающего устройства), СППЗУ (стираемого программируемого постоянного запоминающего устройства), ЭСППЗУ (электронно-стираемого программируемого постоянного запоминающего устройства), оптического дискового ПЗУ, такого как ПЗУ на компакт-диске или ПЗУ на цифровом видеодиске (DVD), и дисковода или чего-то подобного.

[0016] В примерном варианте реализации вдоль выпускного рукава 42 к горелке 18 проходит направляющая трубка 46 от источника 48 электродной проволоки. Вокруг направляющей трубки 46 подсоединен подающий механизм 50. Источник 48 проволоки включает в себя электродную проволоку 52, которая плоско навита на катушку 54 для содействия подаче проволоки 52. В примерном варианте реализации проволока 52 имеет круглое поперечное сечение и изготовлена из баббита. В других вариантах реализации проволока 52 может быть изготовлена из любого материала, пригодного для заливки втулок подшипников скольжения, который содействует автоматической наплавке так, как здесь описано. Такой материал включает в себя светлый антифрикционный сплав («белый металл») или мягкий металл, но не ограничен ими. В примерном варианте реализации направляющая трубка 46 представляет собой низкофрикционную нейлоновую трубку, которая функционирует в качестве канала для пропускания проволоки 52 от источника 48 проволоки к горелке 18. Следует иметь в виду, что направляющая трубка 46 содействует предотвращению скручивания или изгиба проволоки 52 на пути к горелке 18. В других вариантах реализации направляющая трубка 46 может быть изготовлена из любого материала, который способствует предотвращению повреждения проволоки 52 каким-либо образом.

[0017] Какие-либо метки, выдавленные на проволоке 52, или другие повреждения проволоки 52 могут повлиять на качество наплавленного валика и вызвать защемление проволоки 52 в направляющей трубке 46 или в контактном наконечнике 19 горелки 18. Таким образом, для обеспечения надлежащей наплавки круглое поперечное сечение проволоки 52 не должно быть каким-либо образом искажено. Подающий механизм 50 включает в себя ролик (не показан) подачи проволоки и натяжное устройство (не показано), которые содействуют принудительной подаче проволоки 52 через направляющую трубку 46. В примерном варианте реализации ролик подачи проволоки и натяжное устройство специально регулируют для содействия пропусканию проволоки 52 через направляющую трубку 46 таким образом, чтобы проволока 52 сохраняла свое круглое поперечное сечение на пути к горелке 18. Если ролик подачи проволоки и натяжное устройство отрегулированы неправильно, то проволока 52 может приобрести эллиптическое поперечное сечение, что может отрицательно повлиять на электрический контакт в течение наплавки.

[0018] Зажимное приспособление 56 для подшипника включает в себя в примерном варианте реализации первую плиту 58 и вторую плиту 60, которая по существу идентична первой плите 58, и установлено на опорной конструкции 62. Первая плита 58 имеет первую внутреннюю поверхность 64, а вторая плита 60 имеет вторую внутреннюю поверхность 66. В примерном варианте реализации плиты 58 и 60 по существу параллельны друг другу, так что первая внутренняя поверхность 64 и вторая внутренняя поверхность 66 представляют собой зеркальное отражение друг друга и отстоят друг друга на расстоянии D. Расстояние D является переменным и выбирается, исходя из подлежащего ремонту подшипника. Кроме того, плиты 58 и 60 перемещаются независимо друг от друга, но могут поступательно перемещаться одновременно в одном и том же направлении или в противоположных направлениях, либо каждая из плит 58 или 60 может поступательно перемещаться, в то время как оставшаяся плита 58 или 60 поступательно не перемещается. Точнее, плиты 58 и 60 установлены на переходных штоках 70, 72 и 74, которые ориентированы по существу параллельно поверхности 68 опорной конструкции 62, позволяя плитам 58 и 60 поступательно перемещаться по длине штоков 70, 72 и 74. В примерном варианте реализации плиты 58 и 60 по существу перпендикулярны поверхности 68 опорной конструкции.

[0019] На Фигуре 2 показан вид в перспективе части (вкладыша) примерного подшипника 76, подлежащего ремонту с использованием аппарата 10. Следует иметь в виду, что подшипник 76 представляет собой один вкладыш всего подшипника, и что два подшипника 76 образуют весь подшипник. Точнее, подшипник 76 имеет по существу С-образный профиль поперечного сечения и включает в себя первый конец 78 и второй конец 80. Кроме того, подшипник 76 имеет диаметр 82 расточки, определяемый поврежденной внутренней поверхностью 84, и длину L, измеряемую между концами 78 и 80. В этом примерном варианте реализации подшипник 76 изготовлен из металлического материала. В других вариантах реализации подшипник 76 может быть изготовлен из любого другого материала, который способствует выполнению автоматической наплавки, которая здесь описана.

[0020] Следует иметь в виду, что в примерном варианте реализации процессор аппарата 10 программируют, исходя из подлежащего ремонту подшипника 76. Точнее, процессор программируют, исходя из диаметра 82 расточки и длины прохода при наплавке, требуемой горелке 18 для ремонта каждого подшипника 76. После первоначального программирования процессора подшипники 76, имеющие запрограммированные диаметр 82 расточки и длину L, ремонтируют (восстанавливают). Когда все подшипники 76, имеющие запрограммированные размеры, отремонтированы, процессор может быть перепрограммирован на ремонт подшипников 76 иных размеров. Такое выполнение повышает производительность ремонта за счет преимущества однородности ремонтируемых подшипников 76. Следует иметь в виду, что длина каждого прохода при наплавке зависит от длины L каждого ремонтируемого подшипника 76. Также следуют иметь в виду, что процессор также программируют на пошаговый поворот подшипника 76 в течение наплавки.

[0021] Опорная конструкция 62 и зажимное приспособление 56 для подшипника располагают вблизи от аппарата 10 для содействия ремонту горелкой 18 внутренней поверхности 84. Точнее, при креплении к зажимному приспособлению 56 внутреннюю поверхность 84 подшипника 76 ориентируют так, чтобы она была обращена к аппарату 10. Точнее, в течение операции подшипник 76 располагается между плитами 58 и 60 таким образом, что первый конец 78 подшипника обращен либо к первой внутренней поверхности 64, либо ко второй внутренней поверхности 66, и таким образом, что второй конец 80 обращен к другой из поверхностей 64 и 66. Плиты 58 и 60 затем поступательно перемещают на штоках 70, 72 и 74 к подшипнику 76, так что поверхности 64 и 66 прижимают к соответствующим концам 78 или 80. Точнее, поверхности 64 и 66 прижимают к соответствующим концам 78 и 80 достаточной силой сжатия для содействия креплению подшипника 76 по длине между плитами 58 и 60. Таким образом, как только подшипник 76 закреплен в надлежащем положении в зажимном приспособлении 56, вся внутренняя поверхность 84 подшипника 76 может быть отремонтирована с использованием горелки 18. Следует иметь в виду, что, когда внутренняя поверхность 84 повреждена, отделочное покрытие поверхности 84 белым металлом/баббитом более не будет гладким и пригодным к эксплуатации. Поврежденное отделочное покрытие из белого металла/баббита удаляют и наносят новый слой так, как описано ниже.

[0022] Следует иметь в виду, что два вкладыша 76 одного подшипника могут быть обработаны одновременно посредством установки концов 78 и 80 встык с соответствующими концами 78 и 80 дополняющего вкладыша 76 подшипника. Затем наносят наплавленный валик в течение прохода по длине 2L. Следует иметь в виду, что для предотвращения приваривания обоих вкладышей 76 подшипника друг к другу между вкладышами 76 подшипника располагают медную или другую неплавящуюся вставку. Таким образом, вкладыши 76 подшипника могут быть отделены.

[0023] В примерном варианте реализации аппарат 10 первоначально располагает горелку 18 в промежутке между первым концом 78 и вторым концом 80 подшипника и вблизи от донного края 86 подшипника 76. После первоначального расположения горелки 18 горелку 18 направляют назад и вперед таким образом, что горелка 18 может наплавлять на внутреннюю поверхность 84 по длине L подшипника. Когда в течение наплавки горелку 18 направляют назад и вперед, аппарат 10 также удерживает горелку 18 в соответствующей ориентации по отношению к внутренней поверхности 84. Точнее, в течение наплавки горелку 18 удерживают по существу перпендикулярно внутренней поверхности 84. Следует иметь в виду, что после того, как горелка 18 нанесла наплавленный валик по линии длины L, зажимное приспособление 56 для подшипника пошагово поворачивает подшипник 76, позволяя горелке 18 наплавлять валик по линии длины L непосредственно рядом с предыдущим наплавленным валиком, наложенным на внутреннюю поверхность 84 подшипника. Поворот подшипника 76 также содействует удерживанию горелки 18 по существу перпендикулярно внутренней поверхности 84. Поэтому, по мере того как зажимное приспособление 56 пошагово поворачивает подшипник 76, горелка 18 многократно наносит наплавленный валик назад и вперед по внутренней поверхности 84. Таким образом облегчается ремонт всей внутренней поверхности 84 подшипника 76.

[0024] Следует иметь в виду, что хотя этот примерный вариант реализации описан как наплавка в непосредственной близости от предыдущего наплавленного валика, в других вариантах реализации подшипник 76 перед нанесением последующего наплавленного валика может быть повернут под любым углом таким образом, что последующий наплавленный валик не будет находиться в непосредственной близости от предыдущего валика. Кроме того, следует иметь в виду, что для начала наплавки горелка 18 может быть первоначально расположена в любом месте на внутренней поверхности 84.

[0025] Например, для предотвращения местного перегрева и последующего повторного плавления наплавленного материала наплавка может быть начата в точке 88 внутренней поверхности 84. После нанесения наплавленного валика по линии длины L, начиная с точки 88, подшипник 76 может быть повернут таким образом, чтобы наплавленный валик был нанесен, начиная с точки 90. После этого подшипник 76 может быть повернут таким образом, чтобы наплавленный валик мог быть нанесен, начиная с точки 92. Затем наплавленный валик может быть нанесен, начиная с точки 94. После нанесения этих наплавленных валиков еще один наплавленный валик наносят в непосредственной близости и слева от каждого валика. То есть наплавленный валик первоначально наносят в непосредственной близости и слева от валика, начатого в точке 88. Затем наплавленный валик наносят в непосредственной близости и слева от валика, начатого в точке 90. Этот процесс повторяют для нанесения наплавленного валика, смежного с валиками, начатыми в точках 92 и 94. Такой процесс повторяют до тех пор, пока не будет выполнен ремонт всей внутренней поверхности 84.

[0026] Следует иметь в виду, что хотя этот примерный вариант реализации описан как осевое вращение подшипника 76 и нанесение наплавленных валиков на внутреннюю поверхность 84 по оси, в других вариантах реализации для содействия ремонту внутренней поверхности 84 подшипник 76 можно поворачивать по оси, а наплавленные валики наносить по окружности. Следует иметь в виду, что процесс наплавки, описанный в этом примерном варианте реализации, может быть использован для наплавки или ремонта изделий или подшипников, имеющих по меньшей мере одну ось симметрии, включая сферические изделия или подшипники. Ремонт сферических изделий или подшипников с использованием процесса наплавки, описанного в данном примерном варианте реализации, требует изменения скорости вращения подшипника или изделия в зависимости от диаметра подшипника или изделия, перпендикулярного оси симметрии.

[0027] В любом варианте реализации описанный выше робот-манипулятор содействует использованию GMAW-горелки для наплавки подшипников многочисленных размеров. Кроме того, поскольку наплавку выполняют в нижнем положении, облегчается повышение скорости (производительности) наплавки по сравнению с процессами GTAW. Следует иметь в виду, что хотя процесс GMAW является более быстрым, чем процесс GTAW, вертикальная ориентация горелки 18 стабилизирует ванну расплавленного материала. Точнее, автоматизированное выполнение процесса позволяет всего лишь одному оператору одновременно работать с (управлять) несколькими такими устройствами для ремонта нескольких подшипников. В результате, описанные здесь аппарат и способы обеспечивают снижение затрат и повышение производительности, а также уменьшение отходов за счет непрерывной подачи проволоки по сравнению с процессами GTAW, в которых конец (остаток) каждого куска присадочного металла должен быть отправлен в утиль. Соответственно, обеспечивается и улучшение характеристик наплавки, и продление срока эксплуатации детали эффективным по затратам и надежности образом, при этом одновременно обеспечивается снижение затрат на техническое обслуживание.

[0028] Выше подробно описаны примерные варианты реализации способов автоматической наплавки подшипников. Эти способы не ограничены использованием конкретного описанного здесь способа, а наоборот, эти способы могут быть использованы независимо и отдельно от других описанных здесь способов. Кроме того, изобретение не ограничено вариантом реализации способа автоматической наплавки подшипников, который подробно описан выше. Наоборот, в пределах существа и объема формулы изобретения могут быть использованы другие варианты автоматической наплавки подшипников.

[0029] Хотя изобретение было описано на основе различных конкретных вариантов его реализации, специалистам в этой области техники будет понятно, что изобретение может быть осуществлено на практике с изменениями, не выходящими за пределы объема и существа формулы изобретения.

СПИСОК ДЕТАЛЕЙ

10. Аппарат

12. Основание

14. Нижнее плечо

16. Верхнее плечо

18. Горелка

19. Контактный наконечник

20. Нижняя часть основания

22. Верхняя часть основания

23. Соединение

24. Первый конец

26. Пол

28. Второй конец

30. Концы

34. Средний участок

36. Верхний первый конец

38. Верхний второй конец

40. Верхний средний участок

42. Выпускной рукав

44. Выпускное отверстие

46. Направляющая трубка

48. Источник проволоки

50. Подающий механизм

52. Электродная проволока

54. Катушка

56. Зажимное приспособление

58. Плиты

62. Опорная конструкция

64. Первая внутренняя поверхность

66. Вторая внутренняя поверхность

70. Штоки

76. Подшипник

78. Концы

80. Второй конец

82. Диаметр расточки

84. Внутренняя поверхность

86. Донный край

88. Точка

92. Точка

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕШЕНИЕ ДЛЯ СВАРКИ КОРНЕВОГО ПРОХОДА | 2013 |

|

RU2600466C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ С ДАТЧИКОМ ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРА, УКАЗЫВАЮЩЕГО РАЗМЕР СВАРОЧНОГО ЭЛЕКТРОДА | 2013 |

|

RU2602702C2 |

| ЭЛЕМЕНТ БУРОВОГО СНАРЯДА, ОСНАЩЕННЫЙ УЛУЧШЕННЫМ НАПЛАВЛЕННЫМ СЛОЕМ | 2014 |

|

RU2684265C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2106949C1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1994 |

|

RU2111839C1 |

| СПОСОБЫ И УСТРОЙСТВО СВАРКИ, ИСПОЛЬЗУЮЩИЕ ЭЛЕКТРОДЫ С КОАКСИАЛЬНОЙ ПОДАЧЕЙ ПИТАНИЯ | 2017 |

|

RU2744885C1 |

| МОДУЛЬ КОНТРОЛЯ КАЧЕСТВА ПРИ ТАНДЕМНОЙ ДУГОВОЙ СВАРКЕ | 2004 |

|

RU2361705C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1999 |

|

RU2163183C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ПОКРЫТИЯ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 2000 |

|

RU2163526C1 |

Изобретение может быть использовано для автоматического ремонта подшипников, а именно вкладыша подшипника, за счет наплавки металла на его внутреннюю поверхность. Входящий в систему аппарат (10) содержит процессор и горелку (18). Вблизи аппарата расположено входящее в систему зажимное приспособление (56) для фиксации положения подшипника (76) по отношению к упомянутому аппарату. Наплавляемая поверхность подшипника в процессе наплавки обращена к упомянутому аппарату. Процессор выполнен с возможностью управления работой аппарата для обеспечения ремонта всей поврежденной внутренней поверхности подшипника посредством многократного нанесения наплавленного валика. Система обеспечивает вертикальную ориентацию горелки во время наплавки в нижнем положении и пошаговый поворот каждого наплавляемого подшипника. 5 з.п. ф-лы, 2 ил.

1. Система для автоматического ремонта подшипников, содержащая:

аппарат (10), содержащий процессор и горелку (18), и

зажимное приспособление (56), расположенное вблизи упомянутого аппарата, для фиксации положения подшипника (76) относительно упомянутого аппарата, при этом упомянутый процессор выполнен с возможностью управлять работой упомянутого аппарата для обеспечения возможности ремонта поврежденной поверхности упомянутого подшипника посредством многократного нанесения наплавленного валика на упомянутую поверхность таким образом, чтобы вся поверхность упомянутого подшипника была отремонтирована,

причем упомянутый аппарат (10) также выполнен с возможностью удерживать упомянутую горелку (18) по существу перпендикулярно упомянутой поверхности в то время, когда на внутреннюю поверхность упомянутого подшипника наносится наплавленный валик и внутренняя поверхность упомянутого подшипника расположена по существу обращенной к упомянутому аппарату.

2. Система по п.1, в которой упомянутый аппарат (10) также выполнен с возможностью:

инструктировать упомянутый аппарат направлять упомянутую горелку (18) назад и вперед по упомянутой поверхности согласно параметрам упомянутого подшипника (76) и

пошагово поворачивать упомянутый подшипник.

3. Система по п.1, в которой упомянутый процессор выполнен с возможностью непрерывно подавать проволочный электрод (52) к упомянутой горелке (18).

4. Система по п.3, в которой упомянутый проволочный электрод (52) имеет по существу круглое поперечное сечение и изготовлен из баббита.

5. Система по п.1, в которой упомянутый процессор выполнен с возможностью подавать проволочный электрод (52) через низкофрикционную нейлоновую трубку (46) без изменения формы поперечного сечения упомянутого проволочного электрода.

6. Система по п.1, в которой упомянутое зажимное приспособление выполнено с возможностью поддерживать множество подшипников (76) для обработки множества подшипников с использованием единого аппарата (10).

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК | 2001 |

|

RU2198953C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2275997C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОЛУКАМЕР РЕЗИНОСМЕСИТЕЛЕЙ | 2003 |

|

RU2254968C1 |

| JP 62148087 A, 02.07.1987 | |||

| КУРКИН С.А | |||

| и др | |||

| Технология, механизация и автоматизация производства сварных конструкций | |||

| Атлас | |||

| - М.: Машиностроение, 1989, с.114, рис.9 и с.115, рис.10. | |||

Авторы

Даты

2012-12-20—Публикация

2008-04-18—Подача