о ю j;

4

1:0

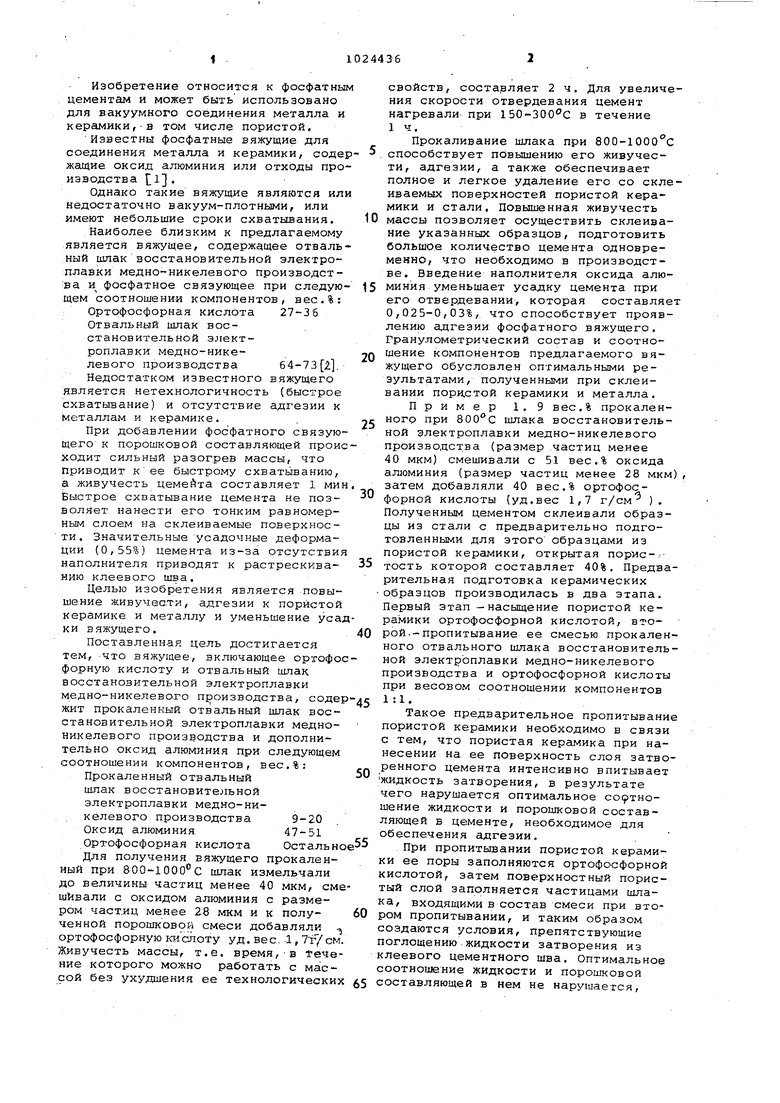

Изобретение относится к фосфатны цементам и может быть использовано для вакуумного соединения металла и керамики,-в том числе пористой. Известны фосфатные вяжущие для соединения металла и керамики, соде жащие оксид алюминия или отходы про изводства t 1 Однако такие вяжущие являются ил недостаточно вакуум-плотными, или имеют небольшие сроки схватывания. Наиболее близким к предлагаемому является вяжущее, содержащее отваль ный шлак восстановительной электроплавки медно-никелевого производст ва и фосфатное связующее при следую щем соотношении компонентов, вес.%: Ортрфосфорная кислота 27-36 Отвальный шлак восстановительной электроплавки медно-никелевого производства 64-73 2. Недостатком известного вяжущего является нетехнологичность (быстрое схватывание) и отсутствие адгезии к Металлам и керамике. . При добавлении фосфатного связующего к порошковой составляющей проис ходит сильный разогрев массы, что приводит к ее быстрому схватыванию, а живучесть цемента составляет 1 ми Быстрое схватывание цемента не поз воляет нанести его тонким равномерным слоем на склеиваемые поверхности. Значительные усадочные деформации (0,55%) цемента из-за отсутствия наполнителя приводят к растрескиванию клеевого шва. Целью изобретения является повышение живучести, адгезии к пористой керамике и металлу и уменьшение уса ки вяжущего. Поставленная цель достигается тем, что вяжущее, включающее ортофо форную кислоту и отвальный шлак восстановительной электроплавки медно-никелево-го П1:1оизводства, соде жит прокаленный отвальный шлак восстановительной электроплавки медноникелевого производства и дополнительно оксид алюминия при следующем соотношении компонентов, вес.%: Прокаленный отвальный шлак восстановительной злектроплавки медно-никёлевого производства 9-20 Оксид алюминия47-51 Ортофосфорная кислота Остальн Для получения вяжущего прокаленный при 800-1000 С шлак измельчали до величины частиц менее 40 мкм, см шивали с оксидом алюминия с размером час т.и ц менее 28 мкм и к полученной порошковой смеси добавляли ортофосфорную кислоту уд. вес. -1, Живучесть массы, т.е. время,-в тече ние которого можно работать с массой без ухудшения ее технологически свойств, составляет 2 ч. Для увеличения скорости отвердевания цемент нагревали при 150-300 0 в течение 1ч. Прокаливание шлака при 800-1000 С способствует повышению его живучести, адгезии, а также обеспечивает полное и легкое удаление его со склеиваемых поверхностей пористой керамики и стали. Повышенная живучесть массы позволяет осуществить склеивание указанных образцов, подготовить большое количество цемента одновременно, что необходимо в производстве. Введение наполнителя оксида алюминия уменьшает усадку цемента при его отвердевании, которая составляет 0,025-0,03%, что способствует проявлению адгезии фосфатного вяжущего. Гранулометрический состав и соотношение компонентов предлагаемого вяжущего обусловлен оптимальными результатами, полученными при склеивании порнстой керамики и металла. Пример 1.9 вес.% прокаленного при 800°С шлака восстановительной электроплавки медно-никелевого производства (размер .частиц ме.нее 40 мкм) смешивали с 51 вес.% оксида алюминия (размер частиц менее 28 мкм), затем добавляли 40 вес.% ортофосфорной кислоты (уд.вес 1,7 г/см ). Полученным цементом склеивали образцы из стали с предварительно подготовленными для этого образцами из пористой керамики, открытая порис-/тость которой составляет 40%. Предварительная подготовка керамических образцов производилась в два этапа. Первый этап -насыщение пористой керамики ортофосфорной кислотой, второй.-пропитывание ее смесью прокаленного отвального шлака восстановительной электроплавки медно-никелевого производства и ортофосфорной кислоты при весовом соотношении компонентов 1:1. Такое предварительное пропитывание пористой керамики необходимо в связи с тем, что пористая керамика при нанесении на ее поверхность слоя затворенного цемента интенсивно впитывает жидкость затворения, в результате чего нарушается оптимальное со9тношение жидкости и порошковой составляющей в цементе, необходимое для обеспечения адгезии. При пропитывании пористой керамики ее поры заполняются ортофосфорной кислотой, затем поверхностный пористый слой заполняется частицами шлака, входящими в состав смеси при втором пропитывании, и таким образом создаются условия, препятствующие поглощению жидкости затворения из клеевого цементного шва. Оптимальное соотношение жидкости и порошковой составляющей в нем не нарушается, что и обеспечивает адгезию к пористой керамике. , Для увеличения скорости отверждения цементного шва склеенные образцы из пористой керамики и стали нагревали при в течение 1ч,. Для быстрого удаления отвержденно го цемента с поверхности деталей последние помещались в црду, где происходило разрушение цемента и отс лаивание его от склеиваемых поверхностей. . Вьщержка в воде 40 мин. Пример 2. 15 вес.% прокален ного при шлака восстановительной электроплавки медно-никелевого производства (размер частиц менее 40. мкм) смешивали с 49 вес.% оксида алюминия (размер частиц менее 28 мкм затем затворяли 36 вес;%. ортофосфор ной кислоты (уд. вес 1/7 г/см) . Склеивание образцов из пористой керёилики и стали осуществляли аналогич но примеру 1. Цемент отверждали нагреванием при 200°С в течение 1 ч для увеличения скорости его Ьтвержде ния. Пример 3. 20 вес.% прокален ного при шлака восстановитель ной электроплавки медно-никелевого производства смешивали с 47 вес.% оксида алюминия и затворяли 33 вес.% ортофосфорной кислоты. Полученным цементом склеивали образцы из стали пористой керамики- аналогично пример 1 с. последующим отверждением цемента нагреванием при 300°С в течение 1 ч, В табл. 1 представлены составы вяжущего. В табл. 2 приведены свойства предлагаемого вяжущего... Для испытания вакуумного соединения пористой керамики и стали были склеены пористые фильтры из оксида алюминия- (открытая пористость 40%) со стальной обечайкой, которые предназначены для фильтрования расплавленных свинцово-оловянных припоев. Составыцемента и способ склеивания указаны в примерах 1-3. Фильтрование осуществлялось при разрежении 1 ата при 300°С. Повреждения клеевого шва, а также затекания расплавленного припоя между фильтром и слоем цемента не наблюдалось. При необходимости замены фильтра в установке фильтрующий узел помещается в воду, где происходит быстрое разрушениецемента что ускоряет и упрощает ремонт узла. Применение предлагаемого вяжущего для вакуумного соединения пористой керамики и металла позволяет повысить степень очистки припоя/ обеспечить надежность фильтрации, а также упростить и значительно ускорить работы по ремонту фильтрующего узла. Ожидаемая годовая экономия составит 150 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1977 |

|

SU722874A1 |

| Вяжущее | 1982 |

|

SU1110768A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU985004A1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1977 |

|

SU707899A1 |

| Огнеупорная бетонная смесь | 1982 |

|

SU1079631A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU846531A1 |

| Токопроводящее вяжущее | 1977 |

|

SU655670A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU1011591A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1014822A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU814956A1 |

ВЯЖУЩЕЕ, включающее ортофосфорную.кислоту и отвальный шлак восстановительной электроплавки медно-никелевого производства, о т л ичающееся тем, что, с целью повышения живучести, адгезии к пористой керамике и металлу и уменьшения усадки, оно содержит прокаленный отвальный шлак восстановительной электроплавки медно-никелевого производства и дополнительно оксид алюминия при следующем соотношении компонентов, вес,%: Прокаленный отвальный шлак восстановительной электроплавки медно-никелевого производства 9-20 Оксид алюминия47-51 Ортофосфорная кислота Остальное

1 2

3

Таблица

40 36 33

51 49 47

20 0,025 0,027 0,03 Известный

Таблица

1,5 Адгезии нет, клеевой шов имеет трещины

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минеральный клей | 1978 |

|

SU785266A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-06-23—Публикация

1982-01-21—Подача