Изобретение относится к обработке металлов давлением и может ааЛт: . применение в сварочном производстве, например при изготовлении инструментов для ультразвуковой сварки, а также в медицине.

Известен способ термической обработки инструментов с неоднородной по сечению структурой, полученной, например, под действием токов высокой частоты l .

Этот способ повышает предел выносливости по сравнению с инструментами с однородной структурой на 60-70%, но не обеспечивает возможности самоотключения колебаний инстумента в момент завершения процесса обрс1ботки

Известен способ термической обработки инструментов для ультразвуковой сварки, включающий нагрев заготовки, до температуры закалки, выдержку при температуре закалки с одновременным наложением ультразвукд вых колебаний, закалку и отпуск .

К недостаткам указанного способа относится низкая чувствительность материала инструмента к изменению параметров в процессе выполняемой им операции. При изменении частоты колебаний в момент образования соеди. нения происходит смещение зон узлов и пучностей из областей, соответствующих их расположению при термообработке, что вызывает дополнительную расстройку cиcтe ЖI. Однако такая расстройка недостаточна для сварочнего инструмента. Диапазон дополнительного изменения частоты за счет изменения структуры лежит в очень широких пределах и не обеспечивает достаточно резкого отключения колебаний после выхбда частоты за допустимые технологически/: установленные пределы.

Наиболее близким к предлагаемому по технической сущности и. достигаемому результату является способ термической обработки инструмента для ультразвуковой сварки, включающий нагрев заготовки до температуры закалки в зонах расположения узлов и пучностей колебаний, выдержку с одновременным наложением ультразвуковых колебаний и повторным нагревом со смещением нагреваемых зон на 1/4 длины волны по отношению к их первоначальному распространению, выдержку под действием ультразвуковых колебаНИИ, закалку и отпуск 2 .

Известный способ повышает четкост самоотключения колебаний при выходе частоты за установленные пределы. Однако, несмотря на наличие в инстру Менте стр ктурного барьера, не , обеспечивается мгновенное отключение колебаний при строго фиксированной допустимой частоте. При изменении длины, волны колебаний в инструменте

происходит равномерное смещение, например, зон узлов в зоны со структурой, соответствующей пучностям колебаний. Это вызывает одинаковые волновре сопротивления {р С) в зонах узлов и пучностей колебаний по всей длине инструмента. Чувствительность инструмента к самоотключению колебаний }з известном способе определяется только интерференцией колебаний, обусловленной ,коэффициентом отражения волн в структурном барьере при переходе колебаний из структуры с одним волновым сопротивлением в среду с отличающимся сопротивлением.

Целью изобретения является повыше ние эффективности самоотключения колебаний в установленном диапазоне частот в процессе сварки.

Поставленная цель достигается тем что согласно способу термической обработки для ультразвуковой сварки инструментов, включающему нагреву заготовки в зонах расположения узлов л пучностей колебаний до xeMiieратуры закалки, вьщержку с одновременным наложением ультразвуковых колебаний, повторный нагрев и выдержку со смещением нагреваемых зон на 1/4 длины волны по отношению к их первоначальному распространению, закалку и отпуск, нагрев под закалку в зонах узлов и пучностей колебаний каждой полуволны про1;зводят с последовательным смещением одной относительно соседней на расстояние, равное отношению изменения длины полуволны колебаний в процессе сварки к числу полуволн, укладывающихся по длине инструмента.

Способ осуществляют следующим образом,

к.

Заготовку инструмента устанавливают в двух конццентраторах ультразвуковых колебаний, частота и фаза колебаний которых совпадает (при нагреве в индуктор) с частотой и фазой токов высокой частоты индуктора. При этом длину зоны нагрева, т,е. длину индуктора для каждых полуволн вдоль оси инструмента, выбирают равной величине смещения зон узлов и пучностей в каждой полуволне в процессе эксплуатации,в частности равной разности длин полуволн в начале и конце сварки и уменьтаенной на величину, равную отношению этой разности к числу полуволн; распространяющихся в инструменте . Нагрев заготовки на закалку осуществляют, перемещая индуктор, и производят нагрев локально, начиная с приторцевой части инструмента, затем перемещают индуктор в соседнюю пучность полуволн,т,е. н расстояние, равное одному из крайних допустимых значений длины полуволн колебаний (т,е, частоты) в процессе сварки. Нагрев в зонах пучностей производят с наложением колебаний по частоте, совпадающей с частотой индуктора и равной частоте (наибольшей или наименьшей) в зависимости от выбора первоначального расстояния между пучностями полуволн, возникающей в процессе сварки. После закалки этих зон производят смещение индуктора (но ужа меньшей длины) на расстояние, равное отношению изменения длины полуволны колебаний в процессе сварки к числу полуволн, распространяющихся в инструменте. Нагревают зону пучности , накладывают колебания, осущейтвляют закалку и продолжают выполнять нагрев в остальных участках пучностей вдоль оси инструмента с уменьшаемым по длине индуктором и расстоянием между пучностями в каждой последующей полуволне. Затем аналогичный процесс повторя ют при нагреве зон узлов колебаний. После осуществления первичной зонной закалки выполняют описанный технологический процесс,но со смещением колебаний на 1/4 длины их перво начального распространения,т.е.около пучностей колебаний создают зоны узлов, и наоборот. Затем выполняют низкий отпуск за готовки инструмента и передают ее на механическую обработку. Сущность способа заключается в следующем. В процессе сварки существует допустимое значение изменения частоты колебаний (длины волны)., которое не влияет на качество образования сварного соединения. Изменение частоты колебаний выше или ниже установленного предела будет разрушать уже образовавшееся сварное соединение. Поэтому частота 15олебаний (дли на волны) должна лежать в пределах определенного допуска, а ввод ультр звуковой энергии в эону сварки должен прекращаться при изменении частоты колебаний выше или ниже допуст мой, т.е. после образования сварного соединения и ухода (смещения) уз лов и пучностей за пределы допуска. При изменении частот за пределы установленного допуска, т.е. в соответствии G длинами зон закалки в Кс1ждой полуволне, например, узлы смещаются из зон, соответствующих их физическому характеру свойствами в зону со структурой, благоприятной только для распространения колебани в пучностях волн, и наоборот. Таким образом возникает барьер на пути распространения волны в инструменте который приводит к мгновенному зату ханию колебаний, т.е. уменьшает амплитуду колебаний до нуля. При этом по сравнению с известнымспособом, происходит неравномерное смещение волны в инструменте на разных по дл е полуволновых участках, концы коорых имеют разное волновое сопроивление для падающей и отраженной олн. Согласно известному способу изенение частоты (длины волны) в зоне варки приводит к одинаковому смещеию зон узлов и пучностей вдоль интрумента в структуры с одинаковым олновым сопротивлением. В предлоенном способе по всей длине инструента волновое сопротивление во всех зонах узлов и пучностей при смещении будет различным на одной частоте. Поэтому различным будет и фазовый сдвиг между падающей и отраженной волнами, а также будет происходить интерференция волновых сопротивлений на границе каждой полуволны колебаний. Минимальное изменение частоты в процессе сварки, т.е. длины волны, приводит к значительным смещениям зон узлов и пучностей колебаний, и происходит наложение одной полуволны колебаний на другую по длине инструмента. Основной эффект расстройки достигается за счет интерференции волны при прохождении из одной волновой зоны в другую, а также при отражении этой волны от участков с разным волновым сопротивлением. Это .происходит из-за того, что две пучности каждой полуволны при изменениичастоты оказываются расположенными в зонах с различной твердостью и структурой. Такой способ термической обработки при расстройке частоты вызывает цепную реакцию расстройки с увеличивающейся по закону арифмёт1 ческой прогрессии интерференцией колебатель-. ного режима. И поэтому, если эффект растройки частоты (длины волны), амплитуды в известнйм способе обработки принять равным единице, то в предлагаемом способе, например для трех-, полуволнового инструмента, он будет, минимум в 3 раза выше. Пример. По предлагаемому способу изготовлен трехполуволновой инструмент из стали XI2М с длиной 200 мм на частоту 20 кГц для, сварки в пределах изменения частоты 20±2 кГц. Изменение частоты в пределах 20% от эксплуатационной частоты (изменение в процессе сварки) приводит к изменению длины полуволны колебаний на 15 мм. Нагрев заготовки инструмента в зонах узлов и пучностей осуществляли индукторами с длинами 15 мм, (первая полуволна), 10 мм (вторая полуволна), 5 мм (третья полуволна) . Длины полуволн выбирались равными: первая - 75 мм, вторая - 65 мм, третья - 60 мм, что соответствовало длинам полуволн для частот 22 кГц (60 мм) , а Д11Я 18 кГц - 75 мм. Зоны

узлов и пучностей нагревали до 1000102о С индукторами на частотах соответственно 18, 20 и 22 кГц с использованием преобразователя ПМС-б. После нагрева зон выполняли закалку. Затем полностью повторяли процесс нагрева с тремя длинами полуволн смещенных по.отношению к первоначальному расположению соответственно на 1/8 полуволны при 18 кГц.Затем вьлполняли закалку в масле, отпуск при 160 С в течение одного часа

передавгши заготовку на механическую обработку.

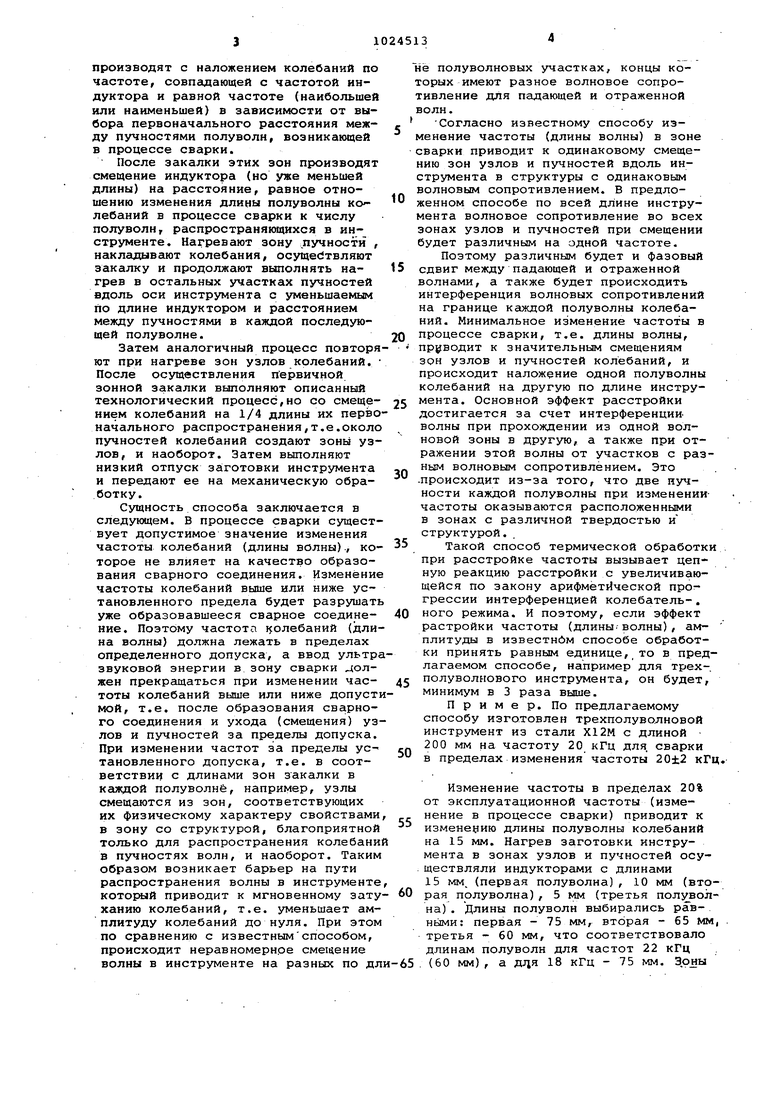

В лабораторных условиях проведены сравнительные испытания предЛагаемого и известного способов терми- ческой обработки. Инструменты были изготовлены на частоту кГц из стали XI2М. Результаты испытаний (при каждом испытании оценивали среднюю частоту отключения колебаний по 18 замерам) представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки инструмента для ультразвуковой сварки | 1976 |

|

SU594189A1 |

| Устройство для ультразвуковой резки твердых материалов | 1981 |

|

SU984769A1 |

| Ультразвуковой инструмент для разрезания костных тканей | 1982 |

|

SU1057027A1 |

| Инструмент для ультразвуковой обработки | 1982 |

|

SU1016117A1 |

| Инструмент для ультразвуковой сварки | 1975 |

|

SU536918A1 |

| Устройство для ультразвуковой обработки | 1980 |

|

SU925591A1 |

| Устройство для ультразвуковой обработки твердых материалов | 1981 |

|

SU984465A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU948581A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU925590A2 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА для УЛЬТРАЗВУКОВОЙ СВАРКИ, включающий нагрев заготовки в зонах расположения узлов и пучностей колебаний до температуры закалки, выдержку с одновременным наложением ультразвуковых колебаний, повторный нагрев и выдержку со смещением нагреваемых зон на 1/4 длины волны по отношению к их первоначальному распространению, закалку и отпуск, отличающийся тем, что, с целью повышения, эффективности самоотключения колебаний в установленном диапазоне частот в процессе сварки, нагрев под закалку в зонах узлов и пучностей колебаний каждой полуволны производят с последовательным смещением одной относительно соседней на расстояние, равное отношению изменения длины полуволны .колебаний в процессе сварки к числу полуволн, укладывающихся по длине .инструмента.

частота отключения колебаний Способ Известный 21,9 22,4 22,5

18,217,8

I

Предложенный 22,122,1

18,017,9

Таким образом, в предлагаемом способе инструмент обеспечивает колебания в заданном диапазоне частот, который составляет 22,1-18,2 кГц, т.е превышает заданный верхний прв дел только на 0,1 кГц, а нижний не доходит на 0,1 кГц, При обработке инструмента согласно известному способу превышение нижнего предела составляет 0,4 кГц, а превышение верхнего - 0,5 кГц. Следовательно, предложенный способ обеспечивает стро18,7

17,7

18,4

18,6 22,1 21,9 21,9 22,0 18,0 18,2 18,1

18,1

I

гое соблюдение режимов для самоотключения колебаний, что в свою очередь позволяет повысить качество воспроизведения сварных соединений.

Экономический эффект при групповой сварке приборов на установках типа ЭМ-434 при стоимости блоков управлеиия 1,4 тыс. руб. cdcтaвит в год для шести установок около 10 тыс. руб. (причем эта сумма не учитывает повышения процента выхода родных приборов). (верхний и нижний пределы) 21,6 21,9 21,5 22,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Еремин В.Е | |||

| Влияние ультразвуковых колебаний на процесс термической обработки стали | |||

| Автореф | |||

| канд | |||

| дне | |||

| Минск, 1963, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термической обработки инструмента для ультразвуковой сварки | 1976 |

|

SU594189A1 |

Авторы

Даты

1983-06-23—Публикация

1982-01-25—Подача