Изобретение относится к литейному производству, в частности к модификаторам, используемым при получении отливок из высокопрочного чугуна с шаровидным графитом.

Известен модификатор l для чугуна следующего состава, вес.%:

5-30 1-2,15

ельные

До 1

44-75 Остальное

Недостатком этого модификатора является высокое содержание магния, что приводит к выбросам металла при его модифицировании о

Наиболее близким к изобретению по технической сущности и достигаемо1 ту результату является модификатор 2J для чугуна следующего состава, вес.%:

5-6 0,4-1,0

льные

0,5-0,7

44-47 0,5-0,9 Остальное

Недостатками известного модификатора для чугуна являются высокая склонность модификатора к пылеобразованию при измельчении и неудовлетворительная прочность модифицированного чугуна.

Целью изобретения является снижение склонности модификатора к пыпеобразованию при измельчении и повышение прочности чугуна.

Поставленная цель достигается тем, что модификатор для чугуна, содержащий магний, кальций, редкоземельные металлы, кремний и железо, дополнительно содержит марганец, медь и хром при следующем соотношении компонентов, вес.%

5,1-10,8 0,3-1,9

0,2-1,8

35-56

0,6-4,9

0,5-6,8

. 0,4-2,5

Остальное

Причем суммарное содержание марганца, меди и хрома в модификаторе составляет не более 7,8 вес.%

В качестве примесей модификатор

может содержать, вес.%: алюминий до 2, фосфор - до 0,12, серу до 0,05, углерод - до 0,8.

Марганец, медь и хром содержатся в модификаторе в небольших количествах - соответственно 0,6-4,9, 0,5-6, и 0,4-2,5%, причем сумма этих элементов составляет не более 7,8%. Известно, что марганец и хром являются элементами, стабилизирующими перлит,

благодаря чему пластические свойства чугуна снижаются.

Однако при небольших количествах присадок этих элементов достигается легирование феррита без заметного уменьшения количества этой фазы. Аналогично действует и мерь, а в присутствии марганца и хрома также противодействует стабилизирующему их действию. Поэтому такой чугун сочетает высокие показатели прочности и пластичности. Содержание в модификаторе 0,6% марганца, 0,4% хрома и 0,5% меди является нижним установленным экспериментально пределом, тгри этом проявляе;тся эффект упрочнения чугуна, а также уменьшение доли пылевидной фракции при измельчении модификатора. Повышение прочности и сохранение высоких показателей пластичности металла наблюдается при повышении содержания марганца до 4,9%, меди до 6,8%, а хрома до 2,5%, причем только в том случае, когда суммарное содержание в модификаторе этих элементов не превышает 7,8%,

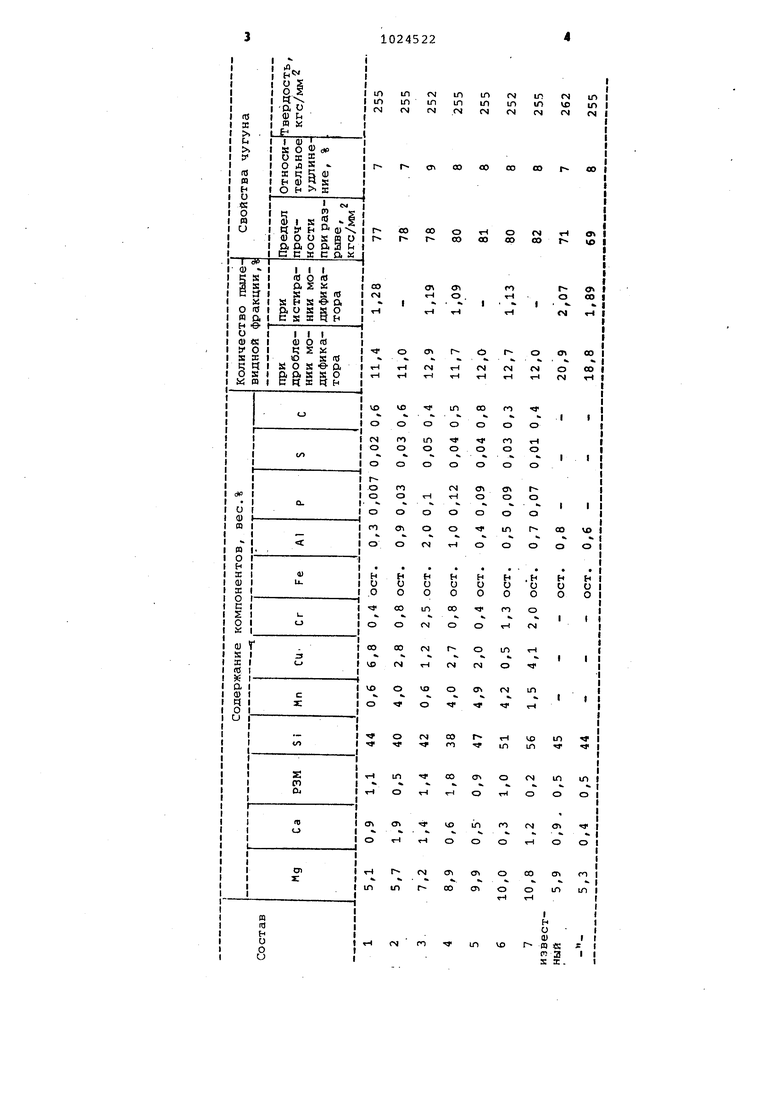

Пример. Предложенный модификатор использовали для модифицирования чугуна следующего исходного состава, вес.%; углерод 3,6-3,8; кремний 1,7-1,8; марганец 0,35-0,40-, никель 0,45-0,5; медь 0,2 5-0, З; олово 0,03-0,04; хром 0,04-0,05 сера 0,01; фосфор 0,01.

В таблице придедены составы предложенного модификатора, его свойства и свойства модифицированного чугуна.

51024522

Как следует из приведенных в таблице Экономический эффект от использоданных,предложенный модификаторв срав-вания модификатора за счет уменьшенениис известным обеспечивает снижениения отходов при его измельчении в

образующейся при измельчении модифика-1,5-1,8 раза и повышения свойств

тора пылевидной фракции иповышение чугуна составит 7-13 руб, на тонну

прочности модифицированного чугуна. годного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ферросплав для получения высокопрочного чугуна | 1982 |

|

SU1097700A1 |

| Модификатор для чугуна | 1990 |

|

SU1708909A1 |

| Модификатор | 1979 |

|

SU789622A1 |

| Чугун | 1986 |

|

SU1409674A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Комплексный модификатор для серого чугуна | 1983 |

|

SU1155625A1 |

| Модификатор | 1982 |

|

SU1051132A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Модификатор | 1980 |

|

SU943315A1 |

1. МОДИФИКАТОР ДЛЯ ЧУГУНА, содержащий магний, кальций, редкоземельные металлы, кремний и железо, отличающий ся тем, что. с целью снижения склонности модификатора к пылеобразованию при измельчении и повышения прочности чугуна, ; он дополнительно содержит марганец, медь и хром при следующем соотношении компонентов, вес.%: Магний5,1-10,8 Кальций0,3-1,9 Редкоземельные

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по чугуннному литью | |||

| Под ред, Гиршовича Н | |||

| Г | |||

| М., Машиностроение, 1978, табл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология и оборудование литейного производства | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-06-23—Публикация

1982-03-12—Подача