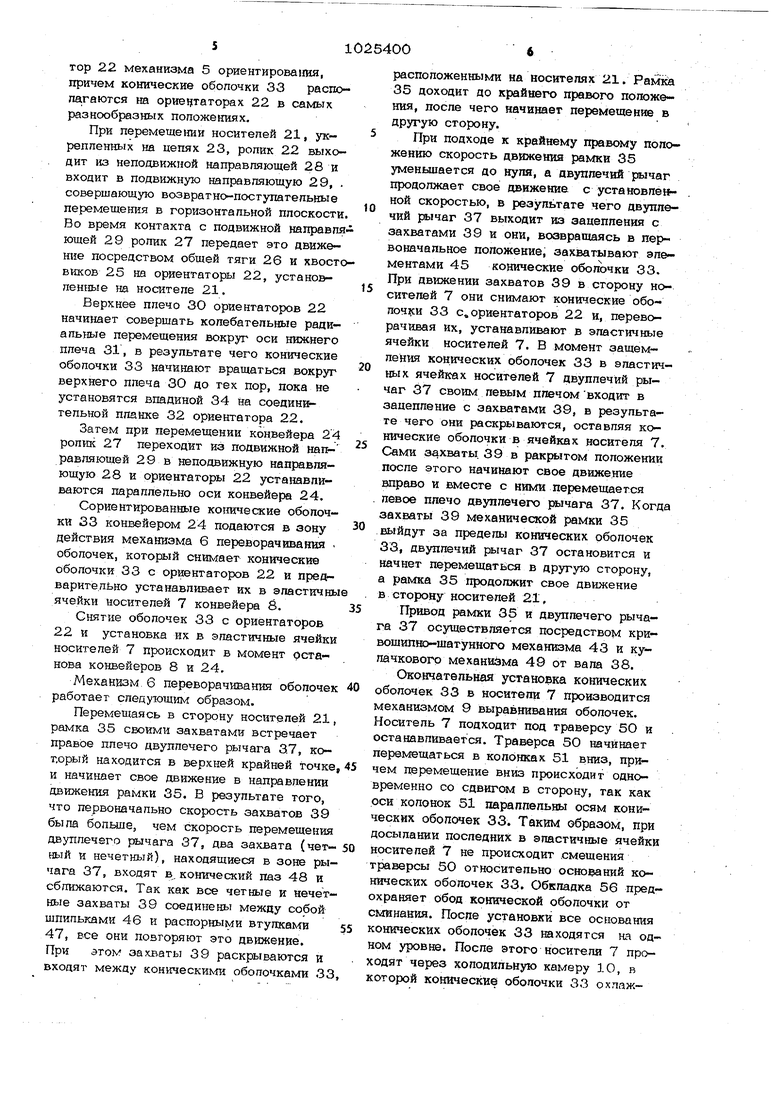

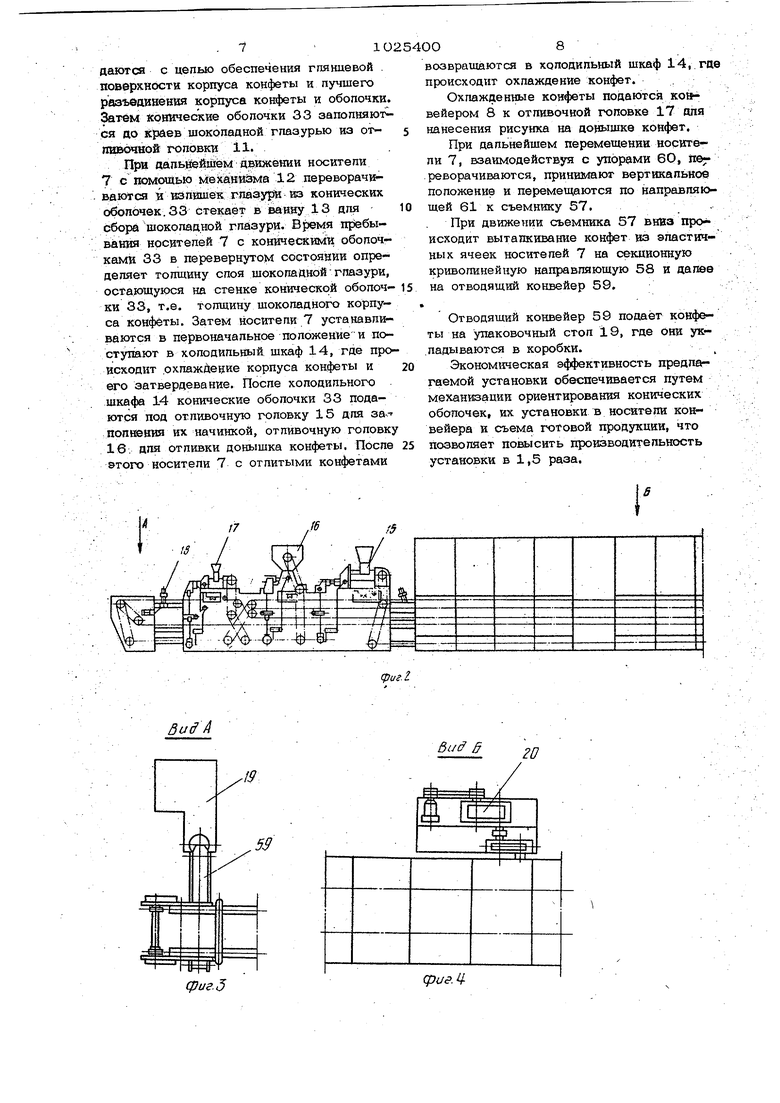

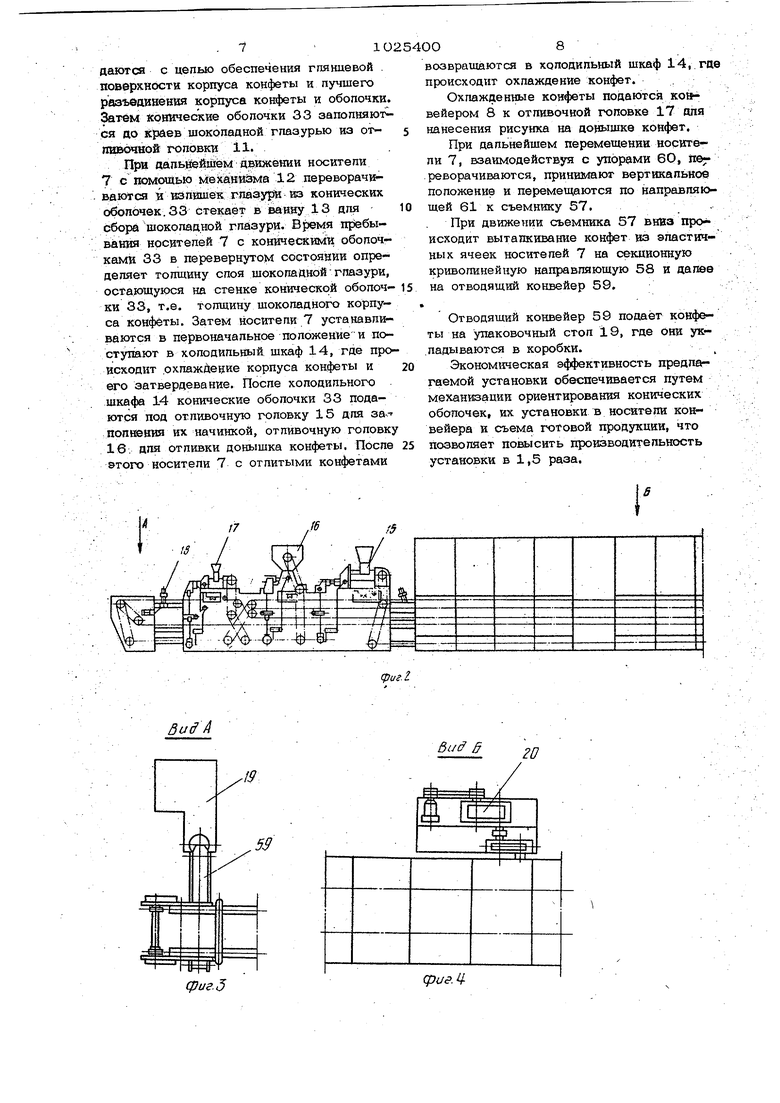

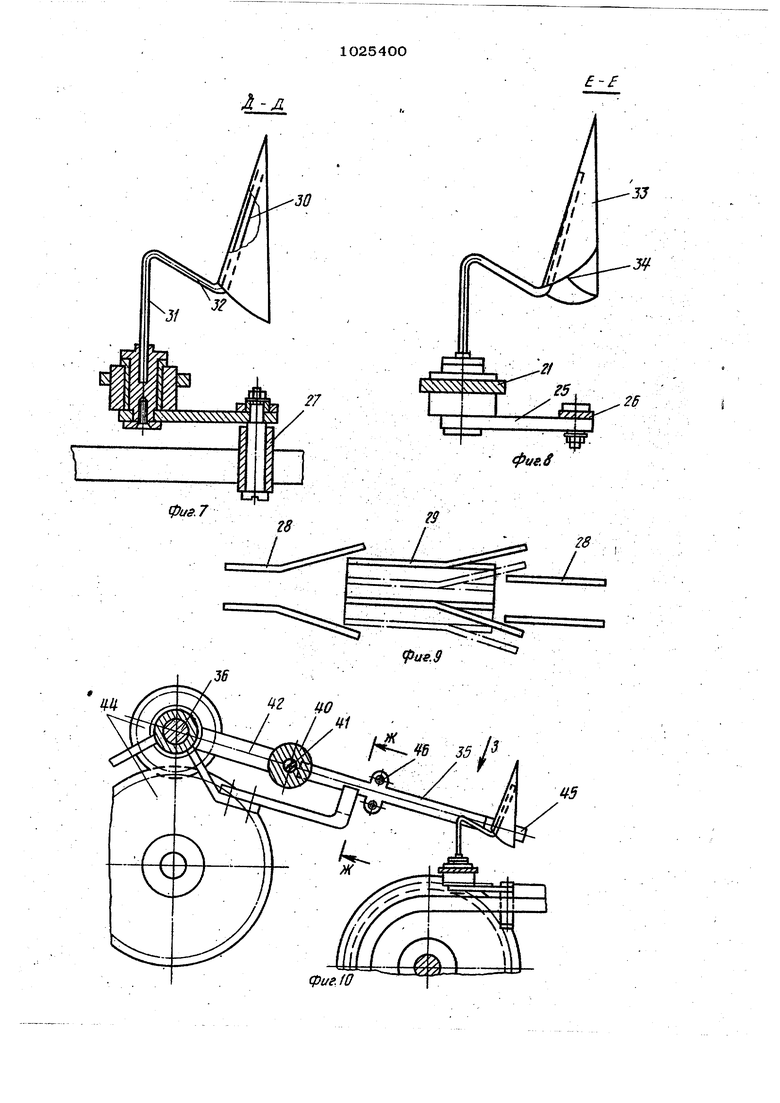

1 Изобретение относится к кондитерской промышпенности, в частности к устройствам для производства конфет оттшкой в оболочки конической формы. Известна установка для производства конфет в обопочках конической формы, состояишя из механизма изготовления оболочек, цепного конвейера с ячейками дпя обопочек, механизма заполнения оболочек конфетной массой и охлаждающего шкафа 1 , Недостатки такой установки - ручная установка оболочек в ячейки цепного транспортера и съем готовых изделий. Известна также установка дпя производства конфет в оболочках конической формы, состоящая из механизма изготовления оболочек, направляющего спуска, цепного конвейера с носителями апя оболочек, механизма их заполнения и ме ханизма съема готовых конфет JJ2J. Недостатком известной установки явгюется нечеткое попадание конических оболочек в ячейки конвейера, так как, перемешаясь по направляющему спуску, оболочки могут менять свое положение. Кроме того, поспе попадания в ячейки оболочек необходимо их выравнить гак, чтобы плоскость верхних кромок распола галась горизонтально для исключения перепива конфетной массы из оболочки. В указанной установке для осуществления этих операций требуется ручной труд, снижающий производительность установки в целом. Цель Т13обретения - повыщение производительности установки. Указанная цель достигается тем, что установка для производства конфет в обо лочках конической формы, состоящая из механизма изготовления конических оболочек, цепного конвейера с носитетшми для оболочек, механизмов их заполнения снабжена механизмом ориентирования обо лочек состоящим вз шарнирно установлен. ных в носителях цепного конвейера сгержней-ориентаторов, имеющих Н -образную форму, и привода для обеспечения колебательного движения ориентаторов, мехайизмом переворачивания конических оболочек, состоящим вз захватов с эластичными элементами, оси с установленной на ней с возможностью качательного движения рамкой, соединенной с захватами, и двуплечим рычагом, свободвие концы которого отогнуты под углом 90 в сторону захватов и имеют V -образные пазы, причем рамка установлена так, чти в крайних положениях захваты вво002дят в у-образные пазы, и механизмом выравнивания конических оболочек, соотоящим из наклонных направляющих колонок с траверсой, выполненной ввиде планки с подкладкой из эластичного материа ла и уста нов ленной с возможностью возвратно-поступательного перемещения. На фиг. 1 и 2 показана установка, общий вид; на фиг. 3 - вид А на фиг. 2, участок упаковки конфет; на фиг. 4 вид Б на фиг. 2, приводная станция; на фиг. 5 - вид В на фиг. 1, механизмы ориентирования и переворота конических оболочек; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг.5, положение к,онических оболочек на ориентаторах после ориентирования; на фиг. 8разрез Е-Е на фиг. 5, одно из положений конических оббпочек на ориентаторе до ориентирования; на фиг. 9 - подвижная и неподвижные направляющие (крайние положения подвижной направляющей); на фиг. 1О - положение механизма переворота конических оболочек в позиции съема, их с ориентаторов; на фиг. 11 - разрез Ж-Ж 1ю фиг. 10; на фиг. 12 -.вид по стрелке 3 на фиг. 10; на фиг, 13-15 механизм выравнивания конических оболочек; на фиг. 16 и 17 - механизм съема конфет,Установка состоит из щтампов 1 для высечки круглых заготовок из фольги, расположенных на площадке 2 обслуживания, механизма 3 подачи заготовок, который передает поштучно заготовки в механизмы 4 изготовления конических оболочек 4, механизма 5 ориентирования, где происходит ориентирование и единообразная установка конических оболочек, механ11зма 6 переворачивания оболочек, служащего дпя снятия конических оболочек с механиз1ма 5 ориентирования и установки их в эластичные ячейки носителей 7 конвейера 8, механизма 9 выравкивания конических оболочек, предназначенного для досылания конусных оболочек в эластичные ячейки носителей 7 и выравнивания доныщек по одной высоте, холодильной камеры Ю, служащей для охлаждения оболочек перед заливкой в них шоколадной глазури, отливочной головки 11 для отливки шоколадной глазури, механизма .12 переворота, предназначенного для опрокидывания носителей с оболочками с цепью слива излшиков шоколадной глазури, ванны 13 для сбора шоколадной гпазурн, холодильной камеры 14 для охлаждения корпусов конфет, отливочной гоповки 15 для отливки начинки, отпивочйой гоповки 16 для от пивки донышка конфет, отливочнойгоповки 17 дпя нанесения . рисунка, механизма 18 съема конфет, предназначенного дпя выборки из носителей 7 и подачи их на упаковку, упаковочного стопа 19 и приводкой станции 20. Механизм 5 ориентирования конических ободочек состоит из носителей 21, на которых шарнирно установлены стержн -ориентаторы 22. Носитепи 21 укреплены на цепях 23 цепного конвейера 24. Конвейер 24 приводится в движение от приводной станции 20 и работает в пульсирующем режиме, полностью соответствующем режиму работы конвейера 8. В течение одного цикла конвейер 24 совершает перемещение на шаг, равный расстоянию между носителями 21, и останавливается. Ориентаторы 22 щарнирно соединены между собой на одном носителе 21 посредством хвостовиков 25. и общей тяги 26, на которой закреплен ропик 27, взаимодействующий с неподвижными направляющими 28 и подвижной направляющей 29, установленными на раме конвейера 24. Подвижная направляющая 29 совершает возвратно-поступательные перемещения в горизонтальной плоскости Ориентатор 22 имеет Н -образную форму и состоит ИЗ верхнего плеча ЗО, нижнего плеча 31 и соединительной план ки 32. Длина верхнего плеча 30 ориентатора 22 составляет 0,6-Ю,9 длины образующей конической оболочки 33 в месте об разования впадины 34 и наклонена к горизонту под углом 6О - 8О , а длина соединительной планки 32 больше диаметра основания конической оболочки и наклонена к горизонту под углом 30 45. Механизм 6 переворачивания. оболЪче состоит вз рамки 35, установленной с возможностью качательного движения на валу 36, двуплечего рычага 37, шарнйно установленного на валу 36, и привод ного вала 38. Рамка 35 состоит из захватов 39, закрепленных в корпусах 40, набранных иа ось 41, которая установлена в щеках 42. Шеки 42 жестко закреплены навал 36, приводимом в качательноё движение

от вала 38 посредством кривошипношатунного механизма 43 «1ерез пару шео. терен 44.

низма 5 ориентирования.

Каждая коническая оболочка 33 насаживается на соответствующий ориента- На концах захватов 39 прикреплены эластичные элементы 45 для обхвата конических оболочек 33, причем все чет.ные и нечетные захваты 39 соединень между собой посредством шпилек 46 и распорных втулок 47. Двуплечий рычаг 37 совершает качательные движения и взаимодействует с f захватами 39 в крайних положениях механической рамки 35 при помощи конических V -образных пазов 48, размещенных на концах двуплечего рычага 37. Привод двуплечего рычага 37 осутцестг вляется от вала 38 посредством кулачкового механизма 49. Механизм 9 выравнивания конических оболочек состоит из траверсы 50, пере мещающейся в колонках 51 посредством рычага 52, регулируемых тяг 53 и тяги 54, соединенной с пальцем, установленным на шестерне 44. Траверса 5О состоит из планки 55 и обкладки 56, выполненной из эластичного материала. Колонки 51 установлены на раме ко№вейера 8 с наклоном, идентичным наклону осей конических оболочек 33 в носителях 7, т.е. оси колонок 51 параллельны осям конических оболочек 33. Механизм 18 съема конфет состоит из съемника 57, секционной криволинейной направляющей 58, отводящего ко вейера 59, упоров 60 и направляющей 61. Секционная криволинейная направляющая 58 разделена перегородками 62 на секции, число которых соответствует числу конфет в носителе 7,. и ycTaHaenH- вается таким образом, чтобы ее верхняя часть была касательной по отношению к траектории движения конфет. При этом не происходит деформаций конической оболочки конфеты. Установка работает следующим образом. Штампы 1, установленные на площадке 2 обслуживания, высекают круглые заготовки из алюминиевой фольги, которые попадают в механизм 3 подачи заготовок.. Механизмом 3 подачи заготовок последние перемещаются к механизмам 4 изготовления конических оболочек, после которых свернутые конические оболочки ЗЗ поступают на ориентаторы 22 мехатор 22 механизма 5 ориенгироваикя, причем конические оболочки 33 распопа,гаюгся на ориецтаторах 22 в самых разнообразных положениях. При перемещении носителей 21, укрепленных на цепях 23, ропик 22 выходит из неподвижной направляющей 28 и входит в подвижн5да направляющую 29, . совершающую возвратно-поступагепьные перемещения в горизонтальной плоскости Во время контакта с подвижной направля ющей 29 ролик 27 передает это движение посредством общей тяги 26 и хвосто виков 25 на ориентаторы 22, установленные на носителе 21, Верхнее ппечо 30 ориентаторов 22 начинает совершать колебательные радиальные перемещения вокруг оси нижнего плеча 31, в результате чего конические оболочки 33 начинают вращаться вокруг верхнего ппеча 30 до тех пор, пока не установятся впадиной 34 На соединительной ппанке 32 ориентатора 22. Затем при перемещении конвейера 24 ролик 27 переходит из подвижной направняющей 29 в неподвижную направляющую 28 и ориентаторы 22 усташвпиваются параллельно оси конвейера 24. Сориентированные конические оболочки 33 конвейером 24 подаются в зону действия механизма б переворачивания . оболочек, который снимает конические оболочки 33 с ориентаторов 22 и предварительно устанавливает их в эластичны ячейки носителей 7 конвейера 8. Снятие оболочек 33 с ориентаторов 22 и установка их в эластичные ячейки носителей 7 происходит в момент останова конвейеров 8 и 24. Механизм 6 переворачивания оболочек работает следующим образом. Перемеишясь в сторону носителей 21 рамка 35 своими захватами встречает правое ппечо двуплечего рычага 3.7, кот.орый находится в верхней крайней точке и начинает свое движение в направлении движения рамки 35. В результате того, что первоначально скорость захватов 39 была бопыие, чем скорость перемещения двуплечего рычага 37, два захвата (чет ный и нечетный), находящиеся в зоне ры чага 37, входят в, конический паз 48 и сближаются. Так как все четные и нечет ные захваты 39 соединены между собой шпильками 46 и распорными втулками 47, все они повторяют это движение. При этом захваты 39 раскрываются и входят между KOHVCTtecKHNra оболочками 3 расположенными на носитепях 21. Рамка 35 доходит до крайнего правого положения, после чего начинает перемещение в другую сторону. При подходе к крайнему правому положению скорость движения рамки 35 уменьшается до нуля, а двуппечий рычаг продолжает свое движение с установпе ной скоростью, в результате чего двуппечий рычаг 37 выходит из задеппення с захватами 39 и они, возвращаясь в nei воначапьное положение, захватывают элементами 45 конические оболочки 33, При движении захватов 39 в сторону носителей 7 они снимают конические оболочки 33 с, ориентаторов 22 и, переворачивая их, устанавливают в эластичные ячейки носителей 7. В момент защемления кон.ических оболочек 33 в эластичных ячейках носителей 7 двуплечий рычаг 37 своим певым плечом входит в зацепление с захватами 39, в результате чего они раскрываются, оставляя конические оболочки в ячейках носителя 7. Сами захваты. 39 в ракрытом положении после этого начинают свое движение вправо и вместе с ними перемещается левое ппечо двуплечего рычага 37. Когда захваты 39 механической рамки 35 выйдут за пределы конических оболочек 33, двуплечий рычаг 37 остановится и Начнет перемещаться в другую сторону, а рамка 35 продолжит свое движение в сторону носителей 21, Привод рамки 35 и двуплечего рычага 37 осуществляется посредством кривошипно-шатунного механизма 43 и кулачкового механизма 49 от вала 38. Окончательная установка конических оболочек 33 в носитепи 7 производится механизмом 9 выравнивания оболочек. Носитель 7 подходит под траверсу 50 и останавливается. Траверса 50 начинает перемещаться в колонках 51 вниз, причем перемещение вниз происходит одновременно со сдвигом в сторону, так как оси колонок 51 параппепьны осям конических оболочек 33. TflKmvi образом, при досылании последних; в эластичные ячейки носителей 7 не происходит смещения траверсы 50 относительно оснований конических оболочек 33. Обкпадка 56 предохраняет обод конической оболочки от сминашвд. Поспе установки все основания конических оболочек 33 находятся на одном уровне. После этого носителя 7 проходят через холодильную камеру 10, в которой конические оболочки 33 охлаждаются с цепью обеспечения глянцевой . поверхности корпуса конфеты и лучшего разъединения корпуса конфеты и оболочки. Затем конические ободочки 33 заполняются до краев шоколадной гпазурью из от ш&очно& гюповки 11.

При дапьйейшем движении носители 7 с гюмощью ме:чанийма 12 переворачиваются и излишек rnasyjSH из конических обопочек. 33 стекает в 1ванну 13 дпя

сбора шоколадной глазури. Время пребывания носителей 7 с коническими оболочками 33 в перевернутом состоянии определяет толщину слоя шоколадной тпазури, остающуюся на стенке конической оболочки 33, т.е. толщину шоколадного корпуса конфеты. Затем носители 7 устанавливаются в первоначальное положение и поступают в холодильный шкаф 14, где происходит охлаждение корпуса конфеты и его затвердевание. После холодильного шкафа 14 конические оболочки 33 подаются под отливочную головку 15 дпя запопнения их начинкой, отливочную головку 16. дпя отливки донышка конфеты. После этого носители 7 с отлитыми конфетами

возвращаются в холодильный шкаф 14, га происходит охлаждение конфет.

Охлажденные конфеты подаются койН вейером 8 к отливочной гоповке 17 Ш1Я нанесения рисунка на донышке конфет,

При дальнейшем перемещении носители 7, взаимодействуя с упорами 60, переворачиваются, принимают вертикальное положение и перемещаются по направляющей 61 к съемнику 57. . При движении съемника 57 вниз про исходит вытатисивание конфет из эластичных ячеек носителей 7 на секционную криволинейную направляющую 58 и далее на отводящий конвейер 59.

k

Отводящий конвейер 59 подаёт конфеты на упаковочный стол 19, где они ук.ладываются в коробки.

Экономическая эффективность предлагаемой установки обеспечивается путем механизации ориентирования конических обопочек, их установки в носители конвейера и съема готовой продукции, что позволяет повысить производительность установки в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления и подачи конических оболочек на линию производства конфет типа "стрела | 1984 |

|

SU1227149A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРИЛЬЯЖНЫХ КОНФЕТ | 2009 |

|

RU2421012C2 |

| Устройство для отливки и выборки мармелада | 1978 |

|

SU843923A2 |

| Установка е.я.федорова для производства многослойных кондитерских изделий в фольговой оболочке | 1975 |

|

SU591174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ЗАМОРОЖЕННЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, УСТРОЙСТВО ДЛЯ ОТСАСЫВАНИЯ ЖИДКОГО ШОКОЛАДА И ЗАМОРОЖЕННОЕ КОНДИТЕРСКОЕ ИЗДЕЛИЕ | 1996 |

|

RU2157641C2 |

| СПОСОБ ПРОИЗВОДСТВА ШОКОЛАДНЫХ КОНФЕТ ТИПА "АССОРТИ" | 1995 |

|

RU2084165C1 |

| Машина для укладки штучных изделийВ КОРОбКи | 1979 |

|

SU846406A2 |

| Устройство для отсадки кондитерских масс в коробки с ячейками | 1981 |

|

SU986377A1 |

| Устройство для изготовления и транспортирования оболочек из фольги для конфет, типа "Сакта | 1985 |

|

SU1342473A1 |

| Установка для производства кондитерских изделий в оболочках конической формы | 1985 |

|

SU1546051A1 |

УСТАНОВКА ДЛЯ ПРОИЗВОД СТВА КОНФЕТ В ОБОЛОЧКАХ КОНИЧБ КОЙ ФОРМЬ, состоящая из механизма вет отовпенид конических оболочек, цепного ко{&ейера с носитепями дпя обопочгёк, механизмов их за1юпнетш и механизма съема готовых конфет, о т п ичающаяся тем, что, с цепью повышения производительности установки, . .i она снабжена механизмом ориентирования ободочек, состоящим из шарнирно уотановпенных в носителях цепного конвейера стержней-ориеигаторов, имеющих Ы-об| азную форму, и привода дпя обео печения колебательного движения ор юнтаторов, механизмом переворачиваню коничёских оболочек, состоящем яз захватов с эластичными элементами, оси 9 установленной йа ней с возможностью качатепьного движения рамкой, соединенной с захватами, и двуплечим рычагом, свободные концы которого отогнуты йод углом 90 в сторону захватов и имеют V-образные пазы, причем рамка установлена так, что в крайних положениях захваты входят в V -образные пазы дв плечего jaistara, и механизмом выравнивания кош1ческих оёопочек, состоящим из наклонных направляющих колонок с траверсой, выполненной в виде планки с пбдкпадкой ш эластичногоматериала и установленной с возможностью возврат но-поступательног6 движения.

19

(риг. 5

duff

(

OQ

:з

CQ

Cki Л-Л tie.9 5

)

(риг. //

. Pi/f.f2

5133

I 50 .Л / 56

Bi/dfi

8

/r-yY

5

фиг f5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Истомина М.М., Сокоповская Т и др | |||

| Конф&ты | |||

| М., Пищевая промышявнноеть, 1979, с | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

1983-06-30—Публикация

1981-11-06—Подача