2. Установка для реализации способа по п. 1, создаваемая вверх расширяющимся или вертикальным корпусом, верхняя рабочая зона которого пред.ставляет собой решетку для псевдоо;хижения - подходящи. способом перфорированную перегородку, отделенную от нижней секции, слу яащей для подачи рабочей среды, которая снабжена камеграми для ввода сред с одинаковыми или отличающимися cBoftcTBaNm, причем рабочая зона обеспечена патрубками .i для ввода перерабатываемых материалов и отвода готового продукта и рабочих сред,о т л и ч а ю ад а я с я тем, что решетка для псевдоожижжения, представляющая собой подходяьщм способом перфорированную перегородку,отделяющую рабочую зону от нижней секции корпуса аппарата, искривлена в форме горизонтально или наклонно пометенного цилиндрнческого cekTopa, . полностью или частично перфорированного, где над решеткой для псевдоожижения, т. е, подходящим способом перфорированной перегородкой, находится смесительная система, снабженная от 1 до 5 горизонтальных или наклонных регулируемых вращающихся валов с лопатками, поступающими, если нужно, точно к решетке для псевдоожижения - подходящим способен пер фо|ри1рованной : перегородке, причем патрубки для отвода рабочих сред н патрубки для ввода перерабашваемых материалов находятся на боксвщ,стенах верхней секции кор,

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ МАСЛОСОДЕРЖАЩЕЙ ПРОКАТНОЙ ОКАЛИНЫ | 1997 |

|

RU2122591C1 |

| СПОСОБ ДЕСТРУКТИВНО-АДСОРБЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280674C2 |

| Аппарат для проведения процессов в псевдоожиженном слое | 1982 |

|

SU1067331A1 |

| Печь для термической переработки твердого топлива в псевдоожиженном слое | 1981 |

|

SU949316A1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2764851C1 |

| Установка для получения гранул из растворов, пульп или расплавов | 1972 |

|

SU515523A1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

| Способ получения кислых сернокислых эфиров аминоспиртов | 1977 |

|

SU789516A1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2765844C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССОВ В КИПЯЩЕМ СЛОЕ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104768C1 |

1. Способ переработки твердых, раствореиных, диспергированных или полупАастических материалов прежде всего трудноожижаемых газом и/или яидкостьВ в кипящем слое, при котором частицы перерабатываемых материалов приводятся в дви5хение и перерабатываются потоком газовой и/или жидкой среЕС1 СеМ ЗйАЯ I iiAitA.if;- |П -ТЕл Гий ЕН Дйе- Кл I .-дйкн-;гаад1:. ды с одинаковыми или постепенно меj НЯКЯЦ1ШИСЯ физическими и/или химическими свойствами, причем вся система свободно движущихся частиц, если понадобится, может быть прину;хдена передвигаться в направлении хода переработки, отличающийся, тем, что частицы перерабатываемого материала приводятся в свободное движение при комбинированном дё ствии потока газового и/или жидкого ожижаю;щего агента, подводимого в. перерабатываемый материал со скоростью одинаковой или меньшейг чем скорость псевдоожиженйя и регулируемого перемешивания, изменяемой в зависимости от типа перерабатываемого материала, iнапример с частотой 10-200 оборотов мешалки в минуту, и вся система своО) бодно движущихся частиц с помощью перемешивания еще по мере надобности вводится в вращательное движение около горизонтальной или наклонной g оси вращения. to ел 4

Изобретение относится к способу переработки твердых, растворенных, диспергированных или полупласТических материалов/ прежде всего трудноожижаемых и/или жидкостью в . кипящем слйе и установке для реализации этого способа.

Частицы перерабатываемых материал приводится в дв,ижение комбинированным действием потока газовой и/ш1И жидкой среды и перемешиванием..

В известных способах переработки материалов в кипящем слое их частицы приводятся в свободное движение только под действием ожижающего агента, который в перерабатываемое вещество вводится принципиально лшоь скорость псевдоожи ения., при такой текинке в качестве ожижающегс) агента часто используется жидкость или ее смесь с газом. В некоторых случаях в течение переработки последовательно используются реагенты с изменяоощИмися физическими (температура, давление, влажность и т. п.) или химическими (окислительная, восстановительная среда и т.п.) свойствам. Само применение ржижающего агента во многих случаях достаточно для создания достаточного и действукицёго кипящего слоя и для удовлетворитель0ОГ хода процесса.

Для указанных способов пригодны п своей конструкции также соответстя ующие устройства для процессов псевдоожижения . В большинстве случаев они созданы из вертикальных, расширяющихся в 1шправлении вверх аппаратов, разделенных равными решетками.йа рабочую зону и нижнюю часть для подвода ожижг1Ю1аего агента и перерабапое

ваемых материсшов; в некоторых слу-: чаях он бывает разделен на отделенйыег друг от друга камеры для самостоятельного подвода реагентов с различными физическигда параметрами или разньми химическими свойствами для последова тельной переработки псевдоожиженного вещества-.. / . . ; , ..-;. .4

Известна также установка, которая образ ована горизонтально размеи еинЕ) цилиндрическим корпусом, снабженным в нижней и верхней противолеЖ|аф1Х частях решетками а вовнутреййей ; части - вращсоощимися пе{ городочиыми лопастками, радделяю1цими рабочее пространство корпуса на самостоятельные секции. Перегородки приспособлены также для переноса перерабатываемого существа в направлении дерес ботки к отводящему патрубку, под нижней частью цилиндЁшческого корпуса аппа-ратд укреплен отделенные 4ФУГ от другакаглеры Для самостоятельного ввода псевдооямжааф ЕХ и рабочих сред ; различными свойствами подобная система Kcuitep находится над решеткой цилиндрического корпуса для вш1уска ожижгоощего агента и п юдуктов реакции. ,- . - Все установки в верхней и нижней : секциях снабжены соответс вуюаиши патрубками для подачи перерабатываемых материалов, ожижг1К111{их агентов и рабочих сред, а также для отвода оясижгиоцих агентов и рабочих сред после . произведениой операции и в случае необходимости продуктов реакции и для отвода готового продукта. патрубки для пОдачи обрабатываемых aeioecTB помецеиы на то1щовых стёиках устаиовки. Известные способы и соответствующие им установки имеют один общий принципиаль ный недостаток,заключающийся в том, что они не дают возможности перерабатывать материалы, специ фические физические свойства которых или особая форма частиц (например игольчатые кристаллы) ограничивают, . возможность использования технологии кипящего слоя. В таких случаях необходимо преодолеть механическое сопротивление слоя, возникшее в результате связи отдельных частиц это достигается только такой высокой скоростью потока газа, что последующий процесс носит xetpaKTep пневмотранспорта..Такие свойства имеет, например, антибиотик хлорамфеникол, у которого кипящие слои со свободным движением частиц, например, при прпьргке о его дегидратацию с помрвдью технологии псевдоожижения почти исключены. Эта технология применяется кпя того, чтобы иепользовались преимущества процесса псёвдоожижения для дегидратации, т. ё. о споЛ зование большой спецяфи.ческой поверхности, идеального контак та между газом и твердой.фазой, эффек тивного тепло-и массообмена, что дает возможность работать при низкой температуре в кипящем сйое, что, в . свою очередь, исключает тепловое разло жемие продукта. Дегидратаций хлррам-Т .феникола не Удалось осуществить ни на одном устройстве для процессов псеедоожижжения. вещества подобного характера много Но и вещества с по1(хрдящими физически ми свойствами, например, при большой влажности с большим т рудбм переходят в псевдоожиженноё состоянием Наступает каналообразование, nopiiiHeoui adвание, комкование, в слое вбзннкшот неожижающиёся агломерации, лежащие на решетке, и т., п.Следствия проявляются в неравномерной переработкой ; вещества, в отстутствии использования части энергии ожижающего агента и psi;; Сочей среды и в локальном перегреве, которое может привести к вспышке сОдержимого колонны, если достигается температура вспышки и т. п. С точки зрения конструкции установ ки основные недостатки в этом направлении заключаются, главное, в плоской /перегородке (решетке). Аппараты с цидиндрическим корпусом не подходят из-за высокой доли уноса некотор х материалов. Другим существенным недостатком описанных установок является то, что у них нет иной возможности для разрушения сил сцепления перерабатываемого 4aтepиaлa кроме увеличенного давления опи;.;ающего агента, которое характеризуется ранее уже упомянутыми Недостатками. Способ переработки твердых, растворенных, диспергированных или полупластических материалов, преэкдё всего трудноожижаемых газом и/или жидкостью, в кипящем слое,.при котором частицы перерабатываемых материалов приводятся в движение и перерабатываются комбинированным действием потока газовой и/или жидкой сред и перемешиванием. Соответствующая среда вво;датся в перераба тывае1 ый материал со скоростью равной или меньшей чем скорость, при которой наст5щает полное псевдоохси жение. Перемешивание осуществляется при регулируе|«зй скорости, управляемой в соотве Ьтвии с видом перерабатываемоговеи гства, например, при частоте 10 - 200 об/мин. Вся система свободно движущихся частиц в случае необходимости дополнительно вращается около горизонтальной или наклонйой оси вращения. Устройство для реализации способа Образовано расширяющимся вверх или : вертикальным корпусом, верхняя рабочая зона которрго представляет ообой i решетку для псевдобжиясения - подходя- щим способом перфрриров энную перегородку, отделенную от нижней части, служащей для подачи рабочей среды, снабженной камерами для подачи pea- ; геятрв с одинаковы или отличающимися сйойствамй, причем рабочая зона имеет п труб| и для подачи перераба- . ;тыэаемых веществ и Ь,твода готового продукта .и рабочих сред. Способ заключается в том, что решетка для псевдоожижения/ - подходящим способом перфорированная перегородка, отделяющая рабочую зону отнижней части, искривлена в форме горизон- . тально или наискось помещенного цилиндрического сектора, частично или полностью перфорированного, где над решеткой для «псевдоожюкения - подхот дяищм способом перфорированной перегородкой, помещена О1есите ль на я система, состоящая из 1 - 5 горизонталь- i Иых или наклонных, вращающихся с ре- . Гулшроркой валов, Снабженн1К лопатками, которое касаются или тесно прилегают к решетке для псевдоожихсения - подходящим способом перфорированной перегородкой, причем патрубки для отвода рабочих сред или пат-, рубки для подачи перерабатываемых веществ помещены на боковых стенках в верхней части корпуса. Преимущества предлагаемых способа и устаИовки заключаются в том, что с перемешивания у нес жижаюиихся материалов преодолеваются склы притшзсения, связывают его частицы, и у потока ожижающего агента при сооТветствуюцих скоростях возникает возможность создать однородный,, кипящий слой с достаточным сврбрдным движением частиц перерабатываемого

вещества. Этому способствует и форма перегородки (решетки), которая cai«ia по себе вызывает перемешивание. Следовательно, зиачительно расширяется ассортимент материалов, которые можно перерабатывать с помощью технологии кипящего слоя, которая часто является единственным средством, пригодным для получения необходимых окончательных свойств продукта, как, например, при дегидратации жидких . . вакцин на,твердых частицах вещества того же типа или на вспомогательном носителе и у подобных материалов, гд в конечном продукте необходима высокая биологическая активность, или пр переработке материалов полупластической консистенции, у которых используемыми до сих пор способами и установками нельзя вообще получить кипящий спой,

Другим преимуществом применения предлагаегуолх способа и установки является увеличение экономики процессов и увеличение выхода продукта.

Примеры возможной практической реализации предлагаемого способа даны как в общей форме, так и интерпретированы описанием переработки нескольких конкретных типов материалов.

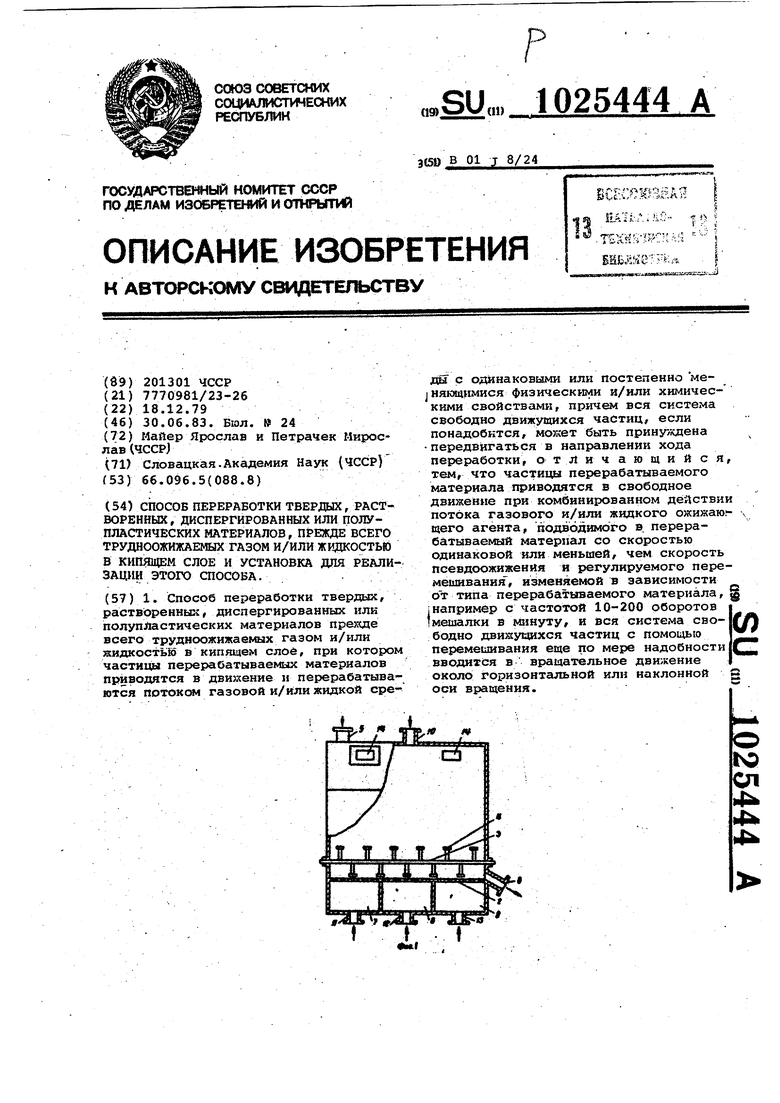

На фиг. 1 показана предлагаемая установка; на фиг. 2 - то же, профильная проекция.

Способ осуществляют следующим образом.

В слой перерабатываемого вецества На перегородке 2 нагнетается через отверстия, в перегородке газ, жидкост или смесь газа и лсидкости, которые подводятся в низхнюю секцию корпуса аппарата 1. Одновременно мешалка 4 перемешивает слой перерабатьгоаетлого материала с такой интенсивностью, чтобы совместныг«1 действием мешалки и расширения слоя газом, яащкостью или их смесью частицы перерабатывавмого вещества освободились так, чтойл каждая частица совершала сво- бодное движение в системе частиц, которая под действием лопаток движется от ввода перерабатываемого материала в установку к его выходу и установки. Выбором скорости оборотов и конструкцией мешалки можно ввести Лсёвдоожиясеиную систему перерабатываемого материала во вращательное движение около горизонтальной оси вращения, если это необходимо для полного освобождения частиц.

Скорость потока ожижаниаегр .агента выбирается в соответствии с характером перврабатываег ого материгша. Для ограничения нежелательно высокого

уноса скорость может быть и меньше, чем соответствующая пороговая око-.

рость псввдоожижения.

Если перерабатываемым веществом является жидкость, она мокет дозироваться разными способами, наприг 1ер в форме тумана, распыляемого или из верхней секции аппарата 1, или из боковых стенок, или прямо в слой . твердых частиц. Таким образом перерабатываются, прежде всего, растворы и суспензии на основе твердой фазы того же вещества или на вспомогательном носителе. Если этого требует данная технология, можно выходящий материал обработать последовательно средами с различныГШ физическими или химическими свойствами. Так необходимо поступать, напрш-1ёр, при обдукции твердого материала А жидким материалом Б . При этом используется установка, нижняя секция которой снабжена камерами 7-9 для изолированной подачи окрксающего агента и рабочей среды.

Через камеру 7 поступает воздух при более высокой температуре (например, при ISOC), подогревающий твер-г дые частицы материала А , на который подается расплавленный материал В , напримерf через вводный патрубок 10 в верхней секции установки. Через камеру 8 подается зоздух при , что представляет собой оптимальную рабочую температуру. Вскрываег-плй продукт перед выпуском из установки охлаждается воздухом, температура которого , подавае1.«дм через камеру 9.

Ожихсающие агенты и рабочие среды после перехода через слой перерабатываемого вещества или продукты реакции с УНОСОМ вьщускаются через ,рубки 14 из установки,- после чего избавляются от уноса в циклонах или фильтрах. Перед выходом из установки в большинстве случаев выгодно успокоить кипящий слой

Конкретными 1фимерами реализации процесса согласно изобретению могут быть следующие технологии.

Конверсия кала домашней птицы в протеиновые корма.

На крупных птицеводческих фермах с производительностью 250 000-500 000 выра1циваемых птиц ежедневно образуются отходы кала в количестве иескольких десятков тонн. Учитывая неэффективно работающий пищеварительный тракт дома11 ней п7ицы, можно подсчитать j что представляют собой эти отходы высококачественной составляющей белковых KofMOBf пригодных особенно для крупного рогатого скота. Сырье в виде суспензии с содержанием 85 - 92 % воды накачиваемся 9 установку, где в рабочей зоне вращается кипящий слой про.лукта,влажность которого 30-10%. Температура вводимого воздуха 400 при линейной скорости около 1 м/с, при которой не происходит

псевдоожюхение, Иешалка вращается е частотой 80 - 120 об/мин.

Конечный продукт - коричневые частицы продолговатой формы, сравнимые с нарезанным табаком, избавленные от меркаптановых и других реагентов, дезодорированные, с содержанием воды ниже 10 % и калорической ценностью на уровне хлебных зерн., Дегидратация хлоркаучука.

- белая, очень легкая, крупнозернистая масса, после сжатия а рук слабо связанная, содержание воды бо-. лее 75%. Масса чрезвычайно склонна к каналообразеванию и является материалом, в которого разница между пороговой скоростью псевдоожяжёния; и скоростью уноса частиц очень мала. Температура воздуха под решеткой . , линейная скорость воздуха меньше 0,2 М/С при частоте вращения 30 об/мин. Температура перерабатываемого продукта при выводе 65 - , влажность на вькоде ниже 0,3%.

Дегидратация бентонитов.

Продукты относятся к группе rtot ратированных силикатов алюминия. Перврабатывае11ые образцы представляют собой негомогенный материал с частицами разной величины 0,1 20 мм Руды обогащают необходимым количеством ионов Na .:Образцы перерабатывают необогащенными, частично механически обогащенными и приготовленными в виде пасты и суспёйзйи. Начальная влажность продуктов 40 - ,60 %. Температура продукта в течение Процесса не должна превысить .

Дегидратацию проводят воздухом при , тег-шература продукта .в установке максимально 65°С, линейная : скорость воздуха около 1 м/с-, частота Вращения 60 об/мин. Исходные влажности в Пределах требований пррцессаниже 10%..

Дегидратация вакцин на основе твердого вещества из вакцин или из искусствейного носителя.

Вакцины успешно перерабатывают при следующих рабочих условиях: темп ература газа под решеткой 60 - , линейная скорость газа в пределах 0,2 - 0,28 , температура продук та в последних фазах процесса .ниже , время нахождения материала вi установке 25-40 мин, частота вращеНия 120 об/мин.

Установка (фиг. 1 и 2) содержит корпус 1, который расширяется в направлении вверх. В суженной части корпус 1 разделен искривленной перфорированной перегородкой (или другим видом искривленной решетки 2 на верхнюю рабочую зону и нижнюю секцию для подачи ожижающих и рабочих сред. Эта нижняя секция может быть расчленена на отдельные камеры .7-9, нгосодящиеся на всей длине установки, служащей

для самостоятельной подачи указанных сред с различными свойствами. Непосредственно над перегородкой 2 помещена смесительная система, состоящая из вращающегося вала 3 и из ряда укрепленных на нем лопаток 4. Вал 3 проходит через торцовые стены корпуса 1 и снабжен приводе с изменяемой скоростью, вращения. В крьадке корпуса 1 вмонти : ваны патрубки 5 и 10 для подачи перерабатываемых материалов, в боковых стенках.верхней секции корпуса 1 помещены патрубки 14 для отв.ода ожижающего агента и рабочей среды, проходящих через перерабатываемый материал, а также продуктов горения. Патрубок 6 для выпуска готового продукта вмонтирован на задней торцовой стенке .корпуса, нижняя секция корпуса или же ее отдельные камеры 7 - 9 снабжены патрубками 11 13 для пЪдачи ожижакицих агентов рабочих сред. Патрубки 14 могут быть присоединены к циклонам или фильтргш

Корпус 1 аппарата должен быть в верхней части расширен настолько, чтобы площадь крышки была в 3 - 5 раз больше площади перегородки 2. Смесительная система может в случае необходимости состоять из нескольких валов с лопатками, размещенными друг около друга в направлении более протяженной оси корпуса 1. Лопатки 4 могут быть снабжены гребковыми эластичными насадками. Перегородка 2 может быть образована. в виде цилиндрического сектора. Часть перегородки 2 на стороне выхода газового продукта может быть неперфорирована,благодаря чему создается зона успокоения. Патрубки 5 и 10 для подачи перерабатываемых материалов могут быть также помещены на боковых стенах корпуjca 1 или могут иметь приводы в перегородке 2 С не показаны). ...Во время самого процесса установка

работает так, что вещество для переработки подводится патрубком 5, если берется несколько материалов, оно подается через патрубок 10 или через доугие приводные патрубки в боковой стене корпуса 1 или в перегородке 2, и одновременно в возникгиощий слой твердых частиц иэ нижней части корпуса 1 нагнетаются ожижающий агент и рабочая среда. Под действием мешалки 4 слой твердого вещества гомогенизируется или разъединяется. Под действием мешалки вся псевдоожижаемая система свободно движущихся частиц передвигается в направлении к выходу из установки. Скорость движения выбирается в зависимости от времени нахождения в установке, необходимого для данного типа переработки и материала.

В течение, движения через установку свободно движущиеся частицы в разных зонах, ограниченных шириной камер 7-9, могут подвергаться неодинаковому виду переработки.

Поток озхижающего 1гента и рабочей среды, проходящий через слой перерабатываемого материала, переходит 5 в рарширейную часть корпуса 1, где теряет скорость, и поэтому большинст во отторгнутых частиц перерабатываемого материала падает обратно и слой. Потом выступает через патрубок 14 10 из установки в 4есте с самыми мелкозернистыми уносами в циклоновые отделители или Фильтры.

Предлагаемые способ и установка ;могут быть использованы в фармацевтической и пищевой прО1«кшшенкости, в производстве удобрений, цемента, пластмасс и т. п.

Признано изобретение по результа там экспертизы, осуществленной Ведомством по изобретательству Чехословацкой Социалистической Республики. . . . .

Авторы

Даты

1983-06-30—Публикация

1979-12-18—Подача