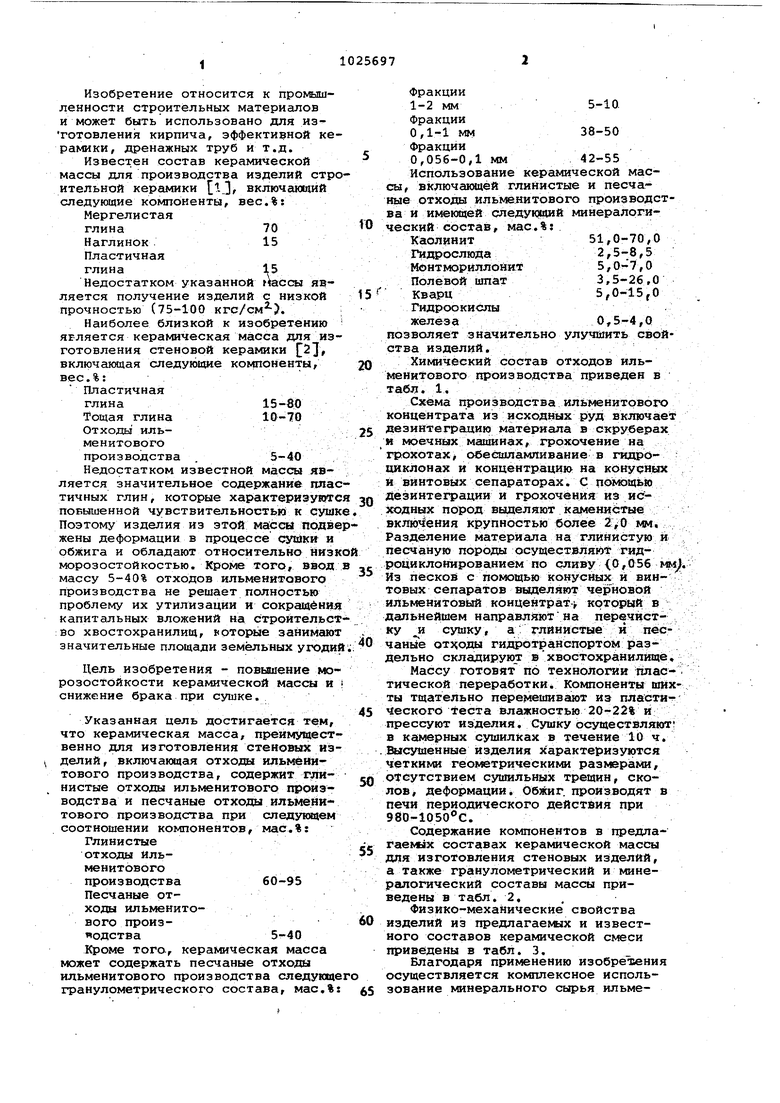

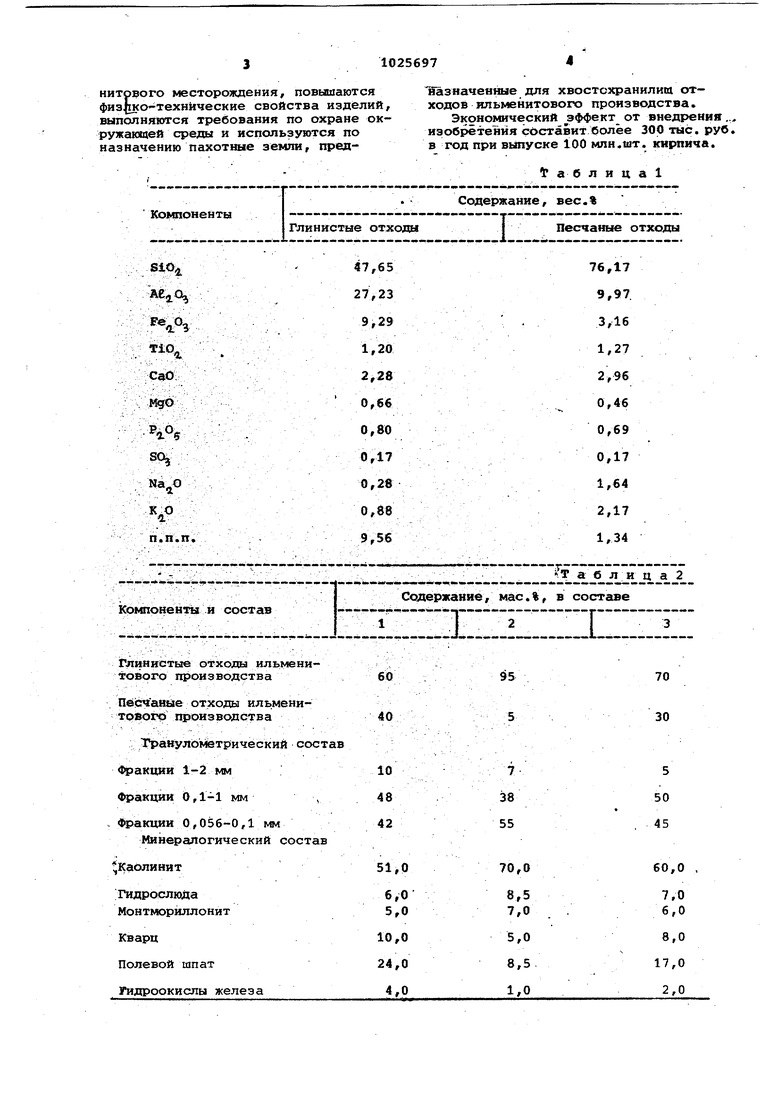

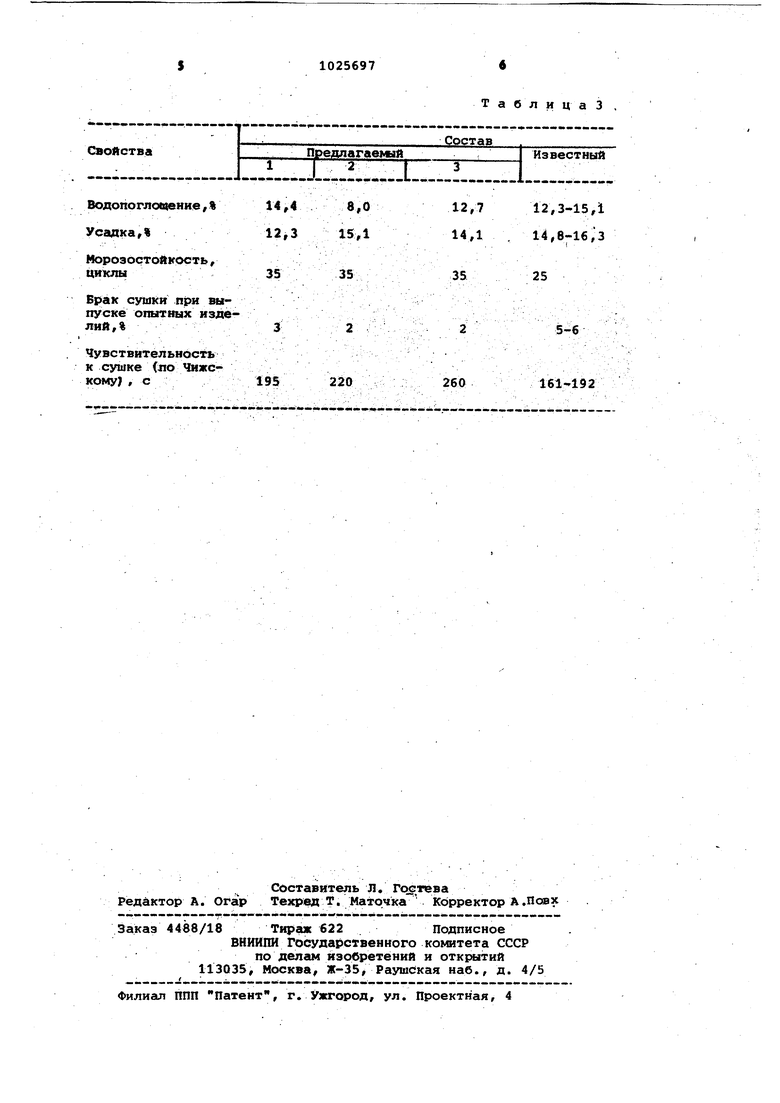

Изобретение относится к npovtnuленности стрритёльных материалов и может быть использовано для изТотовления кирпича, эффективной ке рамики, дренажных труб и т.д. Известен состав керамической массы для производства изделий стр ительной керамики tlj, включаквдий следующие компоненты, вес.%: Мергелистая глина70 Наглинок .15 Пластичная глина15 Недостатком указанной mccai является получение изделий с низкой прочностью (75-100 кгс/см). Наиболее близкой к изобретению является керамическая масса для из готовления стеновой керамики f2j включающая следующие компоненты, вес.%: Пластичная глина15-SO Тощая глина1&-70 Отходы ильменитовргопроизводства . 5-40 Недостатком известной массы является значительное содержаний пла тичных глин, которые характеризуют повышенной чувствительностью к суш Поэтому изделия из этой ма:сса подв жены деформации в процессе СУЙК и обжига и обладают относительно низ морозостойкостью. Кроме того, ввод массу 5-40% отходов ильменйтового производства не решает полностью проблему их утилизации и сокращени капитальных вложений на стройтелье во хвостохранилищ, которые занимаю значительные площади земельных угоди Цель изобретения - повышение мо розостойкости керамической массы и снижение брака при сушке. . . Указанная цель достигается тем, что керамическая масса, преимущест венно для изготовления стеновых из i, делий, включающая отходы ильменитового производства, содержит глинистые отходы ильменитового производства и песчаные отходы илькюнитового производства при спедукицем соотношении компонентов, мае.%; Глинистые отходы Иль-, менитового производства 60-95 Песчаные отходы ильменитового произчодства 5-40 Кроме того, керамическая масса может содержать песчаные отходы ильменитового производства следующ гранулометрического состава, мас,% Фракции 1-2 мм . 5-10. Фракции 0,1-1 мм38-50 Фракции, 0,056-0,1 мм 42-55 Использование кергшической массы, включающей глинистые и песчаные отходы ильменитового производства и имеющей следуюцдай минералогический состав, мае. %j Каолинит51,0-70,0 Гидрослюда2,5-8,5 Монтмориллонит 5,0-7,0 Полевой шпат 3,5-26,0 кварц5,0-15,0 Гидроокислы железа0,5-4,0 позволяет значительно улучшить свойства изделий. Химический состав отходов ильменитового производства приведен в табл. 1. Схема производства ильменитового концентрата из исходных руд включает дезинтеграцию материала в скруберах и моечных машинах, грохочение на грохотах обесшлампивание в гидроциклонах и концентрацию на кОнурных и винтовых сепараторах. С помощью Дезинтеграции и грохочения из исходных пород выделяют каменистые включения крупностью более мм. Разделение материала на глинистую и песчаную породы осуществляют гидроциклонированием по сливу {0,056 №1. Из песков с помощью конусных и винтовых сепаратов выделяют черновой ильменитовый кoнцeнтpaт который в дальнейшем направляют на перечистку и cytaKy, а глинистые и песчаные отходы гидротранспортом раздельно складируют в хвостохранилйщё, Массу готовят по технологии плас- . тической переработки. Компоненты шИхты тщательно перемешивают из пластиiecKoro теста влажностью 20-22% и прессуют изделия. Сушку осуществляют в камерных сушилках в течение 10 ч. Засушенные Изделия характеризуются четкими геолдатрическими размерами, отсутствием сушильных трещин, сколов, деформации г Обжиг, производят в печи периодического действия при 980-1050С. Содержание компонентов в предлагаемых составах керамической массы для изготовления стеновых Изделий, а также гранулометрический и минералогический составы массы приведены в табл. 2. , Физико-механические свойства изделий из предлагаеуых и известного составов керамической смеси приведены в табл. 3. Благодаря применению изобрегвения осуществляется комплексное использование минерального сырья ильменитррого месторождения, повышаются физ жо-технические свойства изделий, выполняются требования по охране окружающей среды и используются по назначению пахотные земли, пред йазначенные для хвостсхранилии отходоб ильменитового производства.

Экономический эффект от внедрения... изобретения составит более 300 тыс. руб. в год при вьтуске 100 млн,шт. кирпича.

I: а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| Керамическая масса для изготовления художественной керамики | 1986 |

|

SU1451128A1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 2015 |

|

RU2615199C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2272798C2 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2259972C1 |

| Керамическая масса для изготовления строительных изделий | 1990 |

|

SU1730079A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2250205C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2389708C1 |

ТранулЬметрическийсостав

Фракции 1-2 мм10

Фракции 0,1-1 мм, 48

Фракции О,056-0,1 мм42 Минералогический состав

Каолинит51,0

/Гидрослюда6,0

Монтмориллонит5,0

Кварц10,0

Полевой шпат24,0

Уидроокислы железа4,0

5 50

45

60,0

7,0

6,0

8,0

17,0

2,0

Морозостойкостьг

циклы

Брак сушки при выпуске опытных изделий,%

Чувствительность

к сушке (ло ЧижсКОМУ7, с

Таблица 3

25

35

5-6

161-192

260

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Августинйк А.И, Керамика | |||

| М., ПромстройизДат, 1957, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| .:/ | |||

| ; .;-:: ;,,; | |||

| ;, - 2, Авторское свидетельство СССР 579260, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-06-30—Публикация

1981-11-19—Подача