сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1978 |

|

SU729165A1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| Керамическая масса для изготовления плиток | 1979 |

|

SU887532A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОЭФФЕКТИВНЫХ СТЕНОВЫХ ИЗДЕЛИЙ | 2010 |

|

RU2440946C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| Керамическая масса | 1978 |

|

SU791691A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2024 |

|

RU2823970C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| Масса для изготовления керамических изделий | 1989 |

|

SU1726440A1 |

Изобретение относится к технологии керамики, а именно к составам масс для производства крупноразмерных стеновых изделий. С целью изготовления крупноразмерных изделий, повышения диффузии влаги и трещиностойкости изделий в процессе сушки, керамическая масса включает следующие компоненты, мас.%: каолинит 50-70; гидрослюда 5-40; монтмориллонит 2-15; уголь 3-15. Физико-механические показатели следующие: диффузия влаги - 6.9 . м2/с, трещиностойкость 1-5%, предел прочности при сжатии 7,0-15,0 МПа. 2 табл.

Изобретение относится к технологии керамики, а именно, к составам масс для производства крупноразмерных стеновых изделий.

Известна керамическая масса, включающая, мас.%: каолинит 31-43; монтмориллонит26-39; кварц 13-23 и плавни 10-30.

Наиболее близкой к заявляемой является керамическая масса, включающая каоли- нит, гидрослюду, монтмориллонит, отощитель и плавень, при следующем соотношении компонентов, мас.%: :

Каолинит17-32

Гидрослюда10-32

МОНТМОРИЛЛОНИТ1-10:

Отощитель7-20

Плавень12-45

Однако данная керамическая масса, как и описанная выше, пригодна только для производства плиток и не пригодна для изготовления крупноразмерных изделий, так как имеет низкую диффузию влаги и трещиностойкость изделий при сушке.

Масса (прототип) содержит в своем составе отощитель и плавень. Отощитель не оказывает влияния на Изменение диффузии влаги, а при значительном его содержании (более 10%) снижается прочность изделий, что делает невозможным изготовление крупноразмерных плиток. Плавень позволяет снизить температуру спекания керамиче; ских плиток. Ввод его в заявляемую массу привел бы к значительному снижению трещиностойкости крупноразмерных изделий. Цель изобретения - изготовление крупноразмерных изделий, повышение диффузии влаги и трещиностойкости изделий в процессе сушки. При этом получают новый вид изделий строительной керамики высо- . кого качества, расширяется сырьевая база.

XI

со о о XI ю

Цель достигается тем, что керамическая масса для изготовления крупноразмерных строительных изделий, включающая каолинит, гидрослюду и монтмориллонит, содержит уголь при следующем соотношении компонентов, мае. %:

Каолинит50-70

Гидрослюда5-40

Монтмориллонит2-15

Уголь3-15

Использование описанного состава массы позволяет достичь указанной цели путем регулирования величины дисперсности твердой фазы шихты. Предлагаемый состав массы дает возможность снизить дисперсность твердой фазы шихты, что ведет к прочному сочленению структурных слоев в кристаллах минералов водородными связями и исключает вероятность проникновения дисперсионной среды в межплоскостные пространства кристаллов. Комбинирование каолинита, гидрослюды, монтмориллонита и угля в заявленном соотношении обеспечивает емкость адсорбционного монослоя шихт до 0,7%, диффузию влаги ami 10 - не менее 4 м/с, трещино- стойкость крупноразмерных керамических изделий поперечным сечением более 250x250 мм и высотой более 300 мм.

Соотношение глинистых минералов и угля в керамической массе достигается использованием отходов углеобогащения и глин различного минералогического состава, а также корректировкой состава масс путем добавки глинистых минералов и угля.

Изобретение иллюстрируется следующими примерами.

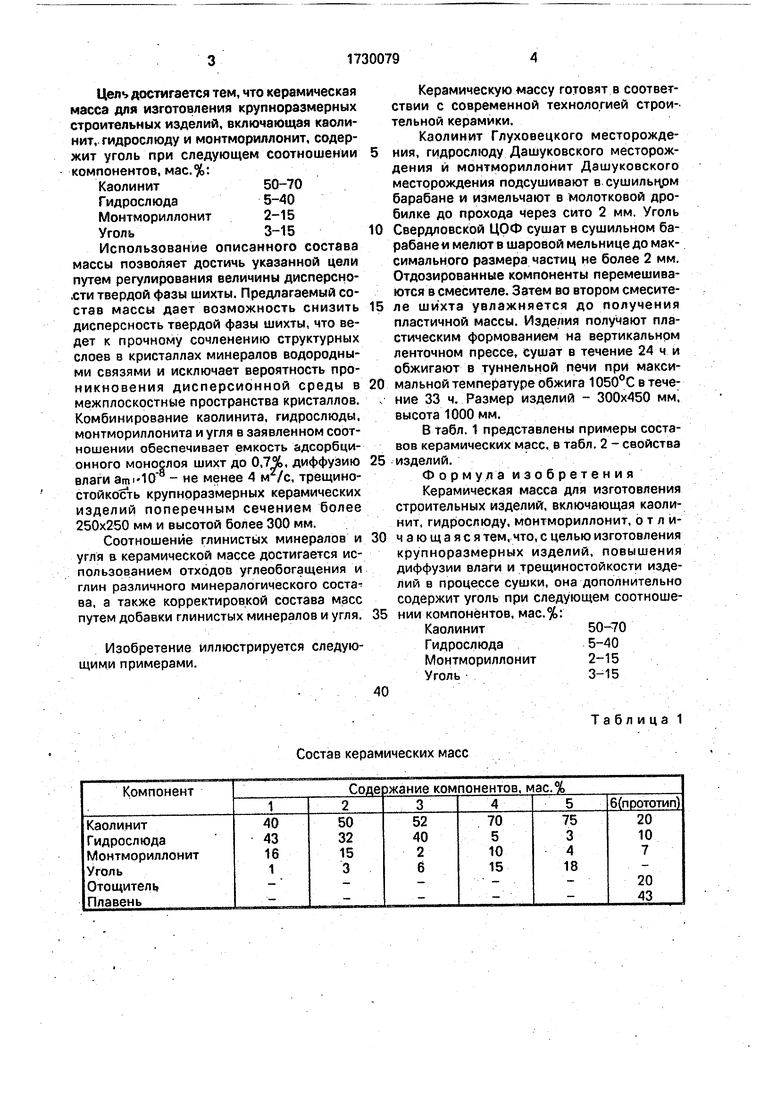

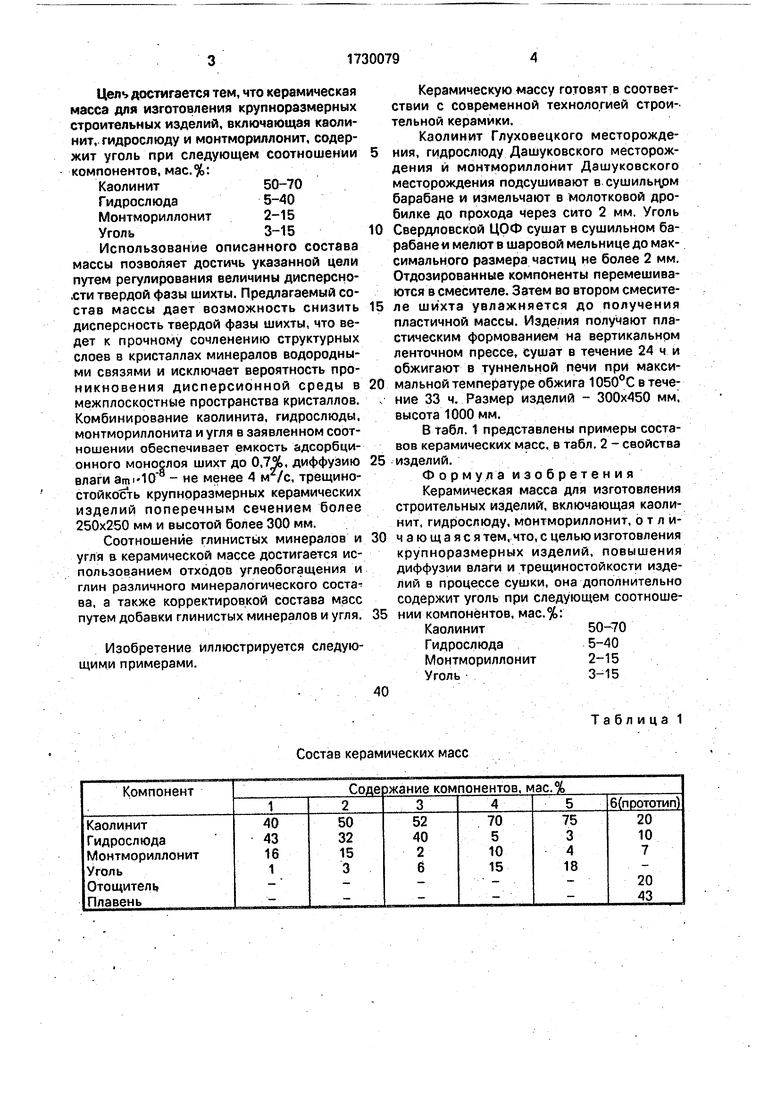

Состав керамических масс

Керамическую массу готовят в соответствии с современной технологией строи-- тельной керамики.

Каолинит Глуховецкого месторожде- ния, гидрослюду Дашуковского месторождения и монтмориллонит Дашуковского месторождения подсушивают в сушильнрм барабане и измельчают в молотковой дробилке до прохода через сито 2 мм. Уголь Свердловской ЦОФ сушат в сушильном ба- рабанеи мелют в шаровой мельнице до максимального размера частиц не более 2 мм. Отдозированные компоненты перемешиваются в смесителе. Затем во втором смесите- ле шихта увлажняется до получения пластичной массы. Изделия получают пластическим формованием на вертикальном ленточном прессе, сушат в течение 24 ч и обжигают в туннельной печи при макси- мальной температуре обжига 1050°С в течение 33 ч. Размер изделий - 300x450 мм высота 1000 мм.

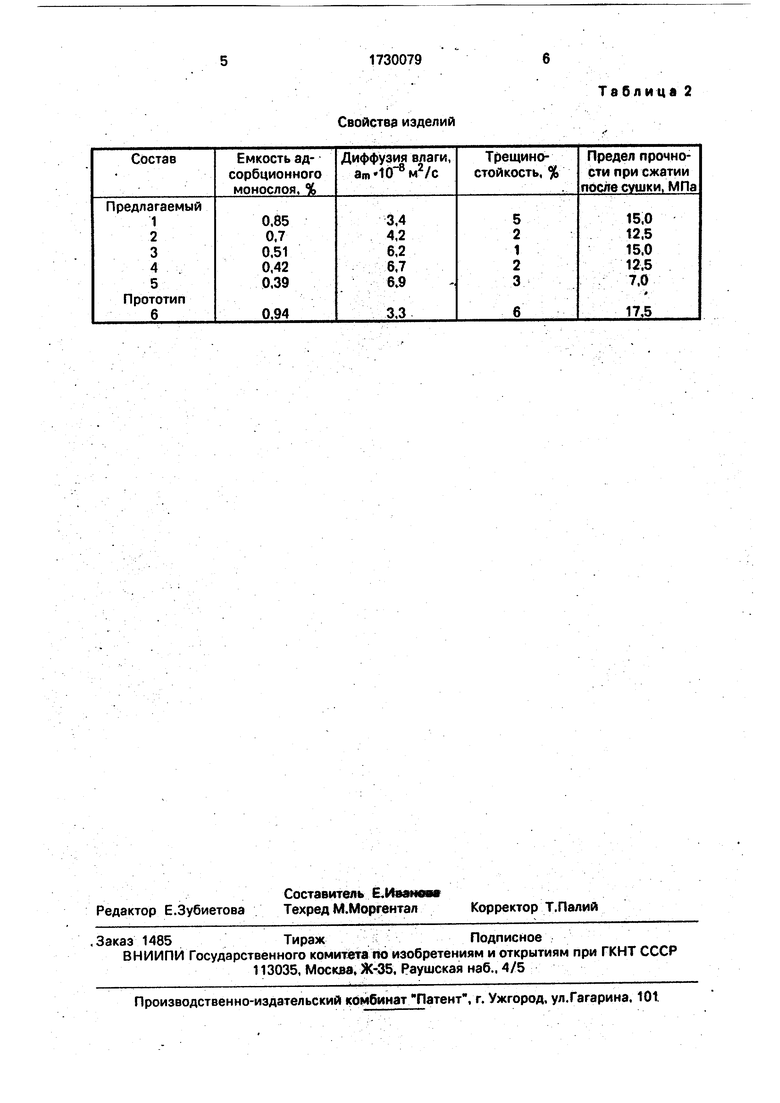

В табл. 1 представлены примеры составов керамических масс, в табл. 2 - свойства изделий.

Формула изо б ре тени я Керамическая масса для изготовления строительных изделий, включающая каолинит, гидрослюду, монтмориллонит, о т л и- ч а ю щ а я с я тем, что, с целью изготовления крупноразмерных изделий, повышения диффузии влаги и трещиностойкости изделий в процессе сушки, она дополнительно содержит уголь при следующем соотноше- нии компонентов, мас.%:

Каолинит50-70

Гидрослюда5-40

Монтмориллонит2-15

Уголь3-15

Таблица 1

Свойства изделий

Таблица 2

| Керамическая масса | 1978 |

|

SU791691A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса | 1978 |

|

SU729165A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-09—Подача