4 СП

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ХУДОЖЕСТВЕННОЙ КЕРАМИКИ | 1999 |

|

RU2140404C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2330826C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2318775C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2006 |

|

RU2331611C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2328474C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2558571C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2307104C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТКИ | 2007 |

|

RU2338720C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2481305C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2481307C1 |

Изобретение относится к изделиям художественной керамики и товаров народного потребления. С целью повышения прочности при изгибе керамическая масса включает следующие компоненты, мас.%: глина легкоплавкая 20- 40; глина тугоалавкая 25-35; глинистые гравитационные отходы обогащения циркон-ильменитовой руды 35-45. Физико-механические показатели следующие: температура утильного обжига 700 - , механическая прочность на изгиб 26-28 МПа, водопоглощение 10,8- 11,3%. 3 табл.

00

Изобретение относится к технологии керамики, в частности к составам керамических масс для производства изделий художественной кepa fflки и тойаров народного потребления.

Цель изобретения - повышение прочности при изгибе.

Глинистые гравитационные отходы обогащения циркон-ильменитовых руд получаются после дезинтеграции и грохочения ПС кл. 0,004 мм. По содержанию частиц размером менее 0,00 мм глинистая часть хвостов гравитации относится к среднедисперсному глинистому сырью 42,89%о Число пластичносог

l JS iy t.oJ.JJi - . - jf

ти 20-26, плотность 2,54 г/см неупорность 1480-1560°С.

Минералогический состав следующий мас.%: каолин, иллит 40; гидрослюда, монтмориллонит 10; полевой шпат 22; кварц 18; кальцит 2; циркон 2; ильменит 3; оксиды, гидрооксиды, железа 3.

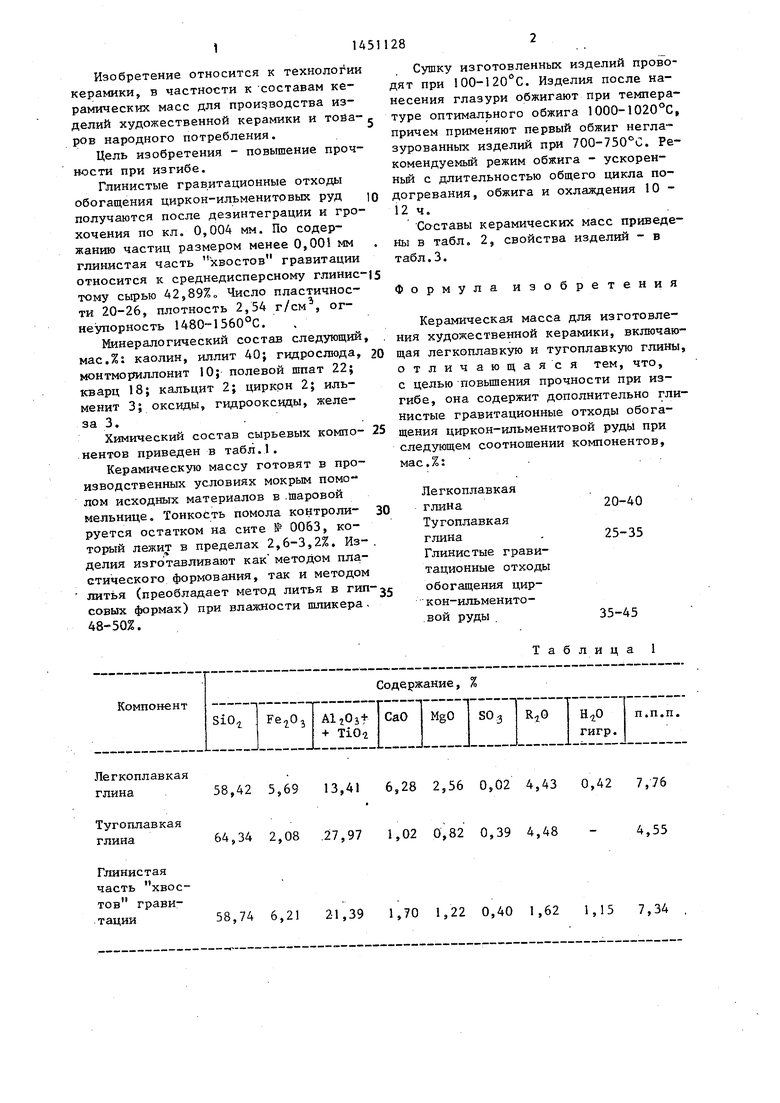

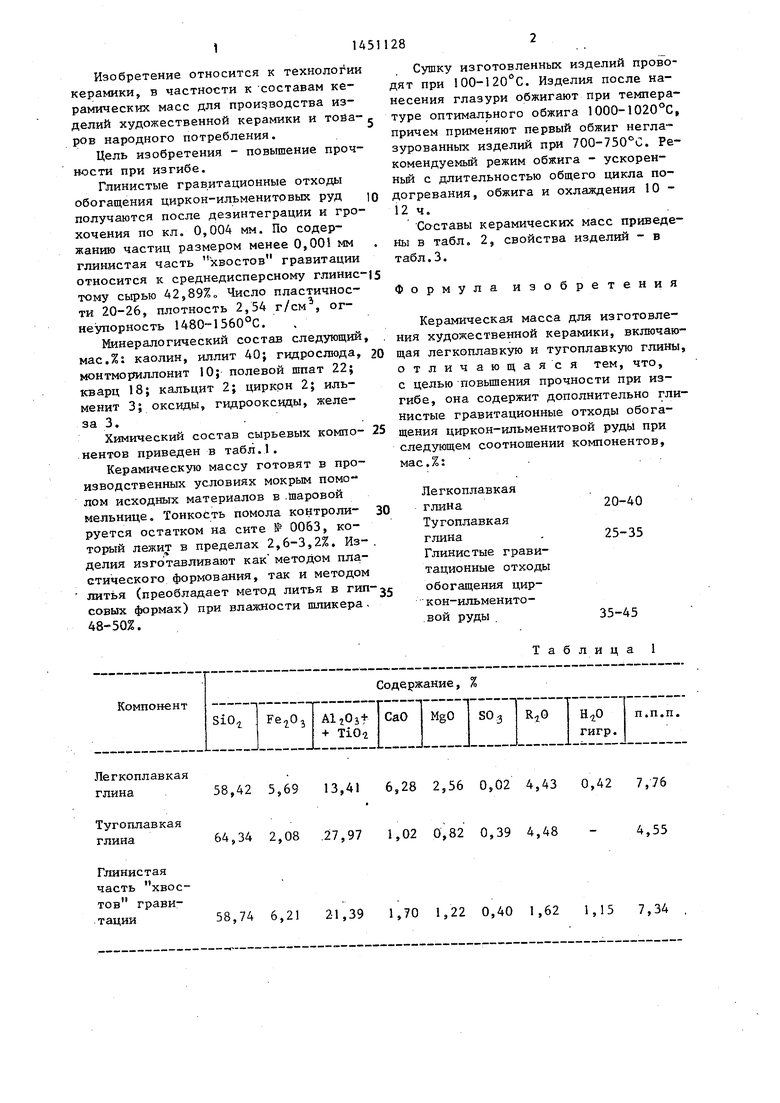

Химический состав сырьевых компо-

нентов приведен в табл.1.

Керамическую массу готовят в производственных условиях мокрым помолом исходных материалов в .шаровой мельнице. Тонкость помола контролируется остатком на сите t 0063, который лежит в пределах 2,6-3,2%. Из делия изготавливают как методом пластического формования, так и методо литья (преобладает метод литья в ги совых формах) при влажности шликера 48-50%.

Легкоплавкая глина

58

,42 5,69 13,41 6,28 2,56 0,02 4,43 0,42 7,76

Тугоплавкая глина

64,34 2,08 .27,97 1,02 0,82 0,39 4,48

Глинистая часть хвостов гравитации

58

,74 6,21 2-1,39 1,70 1,22 0,40 1,62 1,15 7,34

1451128

Сушку изготовленных изделий проводят при 100-120 0. Изделия после нанесения глазури обжигают при температуре оптимального обжига 1000-1020 С, причем применяют первый обжиг негла- зурованных изделий при 700-750°С. Рекомендуемый режим обжига - ускорен- ньй с длительностью общего цикла подогревания, обжига и охлаждения 10 12 ч.

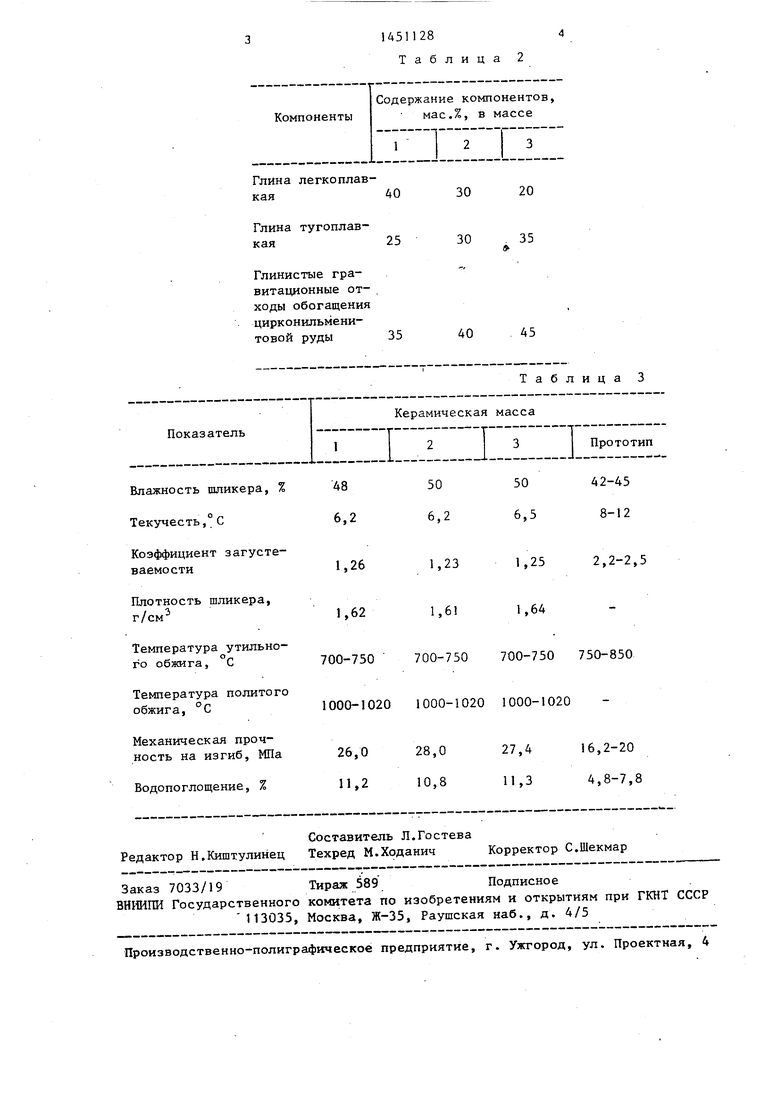

Составы керамических масс приведены в табл. 2, свойства изделий - в табл.3.

формула изобретения

Керамическая масса для изготовления художественной керамики, включающая легкоплавкую и тугоплавкую глины, о т л и ч а ю щ а я с я тем, что, с целью повьщ1ения прочности при изгибе, она содержит дополнительно глинистые гравитационные отходы обогащения циркон-ильменитовой руды при следующем соотношении компонентов, мае.% S

зз

30

Легкоплавкая глина

Тугоплавкая глина

Глинистые гравитационные отходы обогащения цир- кон-ильменито- ,вой руды .

20-40 25-35

35-45

Таблица 1

4,55

Глйна легкоплавкая

Глина тугоплавкая

Глинистые гравитационные от- . ходы обогащения цирконильмени- товой руды

Коэффициент загусте- ваемости

Плотность шликера, г/см

Температура утильного обжига, С

Температура политого обжига, с

Механическая прочность на изгиб, МПа

Водопоглощение, %

1,26

1,62

1,23

1,61

1,25 2,2-2,

1,64

700-750 700-750 700-750 750-850

1000-1020 1000-1020 1000-1020

26,0 28,0 11,2 10,8

27,4 16,2-20 11,3 4,8-7,8

1451128

Таблица 2

30

20

30

35

40

45

1,23

1,25 2,2-2,5

1,61

1,64

27,4 16,2-20 11,3 4,8-7,8

| Шихта для изготовления эффективной строительной керамики | 1975 |

|

SU579260A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса | 1984 |

|

SU1203071A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-01-15—Публикация

1986-12-02—Подача