1C

ел

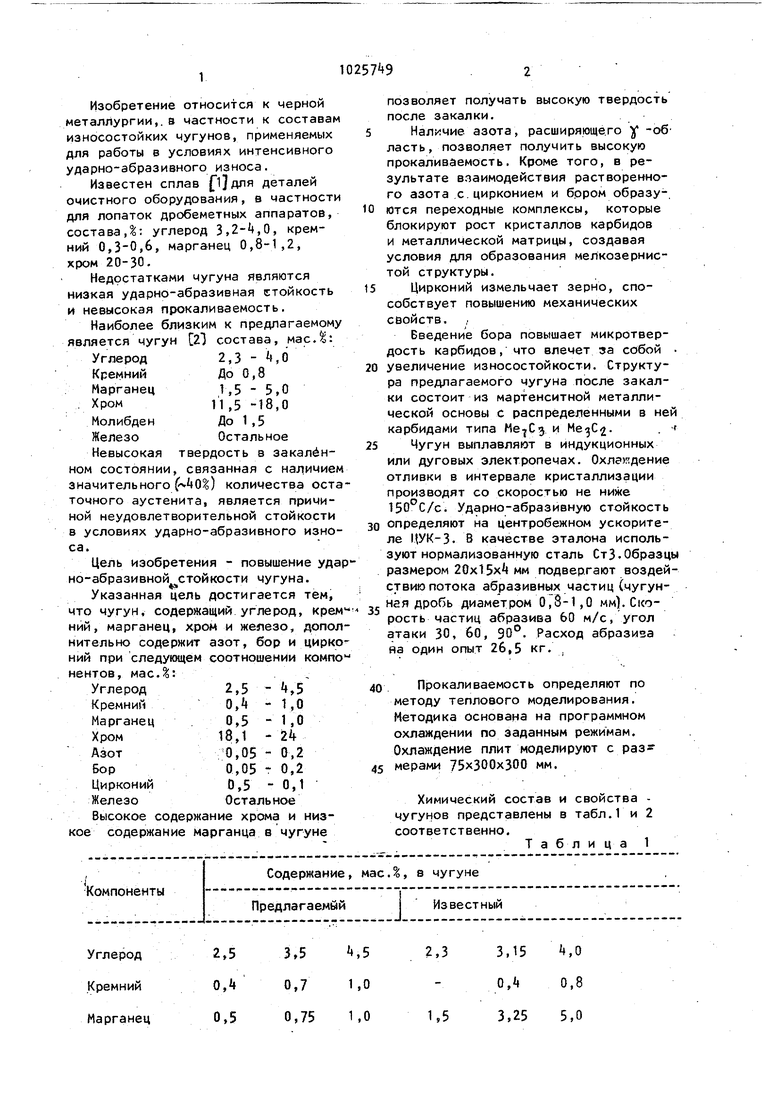

со Изобретение относится к черной металлургии,, в частности к составам износостойких чугунов, применяемых для работы в условиях интенсивного ударно-абразивного износа. Известен сплав деталей очистного оборудования, s частности для лопаток дробеметных аппаратов, состава,: углерод 3,2-,0, кремний 0,3-0,6, марганец 0,8-1,2, хром 20-30, Недостатками чугуна являются низкая ударно-абразивная стойкость и невысокая прокализаемость. Наиболее близким к предлагаемому является чугун 21 состава, мас.: Углерод 2,3-,0 Кремний До 0,8 Марганец 1,5-5,0 . Хром 11 ,5 -18,0 Молибден До 1,5 Железо Остальное Невысокая твердость в закалённом состоянии, связанная с наличием значительного () количества оста точного аустенита, является причиной неудовлетворительной стойкости в условиях ударно-абразивного износа. Цель изобретения - повышение уда но-абразивной стойкости чугуна. Указанная цель достигается тем, что чугун, содержащий углерод, крем НИИ, марганец, хром и железо, допол нительно содержит азот, бор и цирко НИИ при следукщем соотношении компо нентов, мас.: Углерод Кремний Марганец Цирконий Железо Остальное Высокое содержание хрома и низкое содержание марганца в чугуне позволяет получать высокую твердость после закалки. Наличие азота, расширяющего у -об ласть, позволяет получить высокую прокаливаемость, Кроме того, в результате взаимодействия растворенного азота с.цирконием и бором образуются переходные комплексы, которые блокируют рост кристаллов карбидов и металлической матрицы, создавая условия для образования мелкозернистой структуры. Цирконий измельчает зерно, способствует повышению механических свойств. Введение бора повышает микротвердость карбидов, что влечет за собой увеличение износостойкости. Структура предлагаемого чугуна после закалки состоит из мартенситной металлической основы с распределенными в ней карбидами типа He-jC и МеаС2. . Чугун выплавляют в индукционных или дуговых электропечах. Охлаждение отливки в интервале кристаллизации производят со скоростью не ниже 150 С/с. Ударно-абразивную стойкость определяют на центробежном ускорителе ИУК-З. В качестве эталона используют нормализованную сталь СтЗ.Образцы размером 20х15х мм подвергают воздействию потока абразивных частиц (чугунная дробь диаметром 0,8-1,0 мм). Скорость частиц абразива 60 м/с, угол атаки 30, 60, ЭО. Расход абразиза яа один опыт 26,5 кг. Прокаливаемость определяют по методу теплового моделирования. Методика основана на программном охлаждении по заданным режимам. Охлаждение плит моделируют с размерами 75x300x300 мм. Химический состав и свойства чугунов представлены в табл.1 и 2 соответственно. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1982 |

|

SU1068529A1 |

| Чугун | 1980 |

|

SU960297A1 |

| Чугун | 1983 |

|

SU1079685A1 |

| Чугун | 1982 |

|

SU1036784A1 |

| Сталь | 1985 |

|

SU1321769A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1992 |

|

RU2048586C1 |

| Чугун | 1982 |

|

SU1047986A1 |

| Чугун | 1990 |

|

SU1723180A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401316C1 |

2,53,5 ,52,3

О,if0,71,0

0,50,75 1,01,5

3,15 ,0 0,,8

3,25 5,0

продолжение табл. 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автооркое свидетельство СССР № , кл.Ч 22 С 37/06, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-06-30—Публикация

1981-05-13—Подача