со о: vi

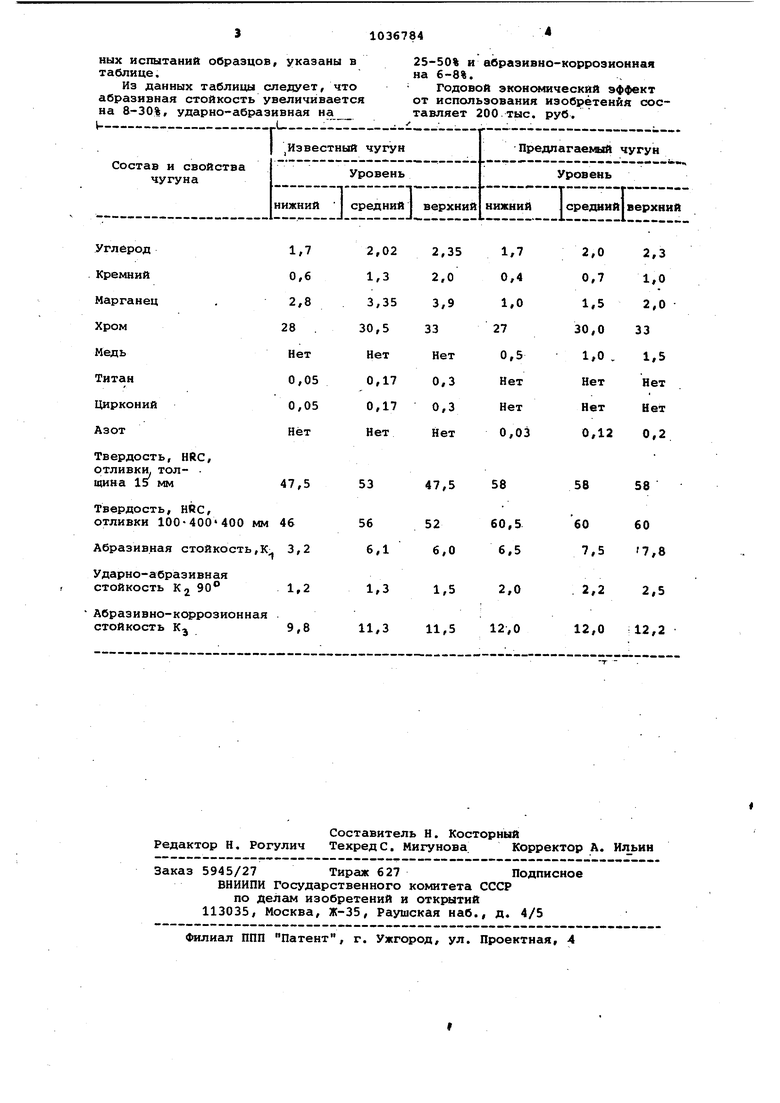

00 4 Изобретение относится к черной металлургии, в частности к разраб ке составов износостойких чугунов применяемых для работы в условиях интенсивного ударно-абразивного и носа, сопровождаемого коррозионным воз/действием среды (например, дета ли багерных насосов электростанций работающих на угле, углеобогатител ного оборудования / и др. Известен чугун Cl содержащий компоненты при следующем соотнсаиении- вес.%: Углерод1,3-2,3 Хром8-14 КремнийДо 0,8 Марганец 4,01-7,0 ЖелезоОстальное Чугун обладает высокой износостойкостью, однако ударно-абразивн и абразивно-коррозионная стойкость известного чугуна является недостаточной. Наиболее близким к предлагаемом по технической сущности и достигае мому результату являетея чугун 2 содержагдкй компоненты в следующем соотношении, вес.%: Углерод1,7-2,35 Кремний0,6-2,0 Марганец 2,8-3,9 Хром28-33 Титан0,05-0,3 Цирконий о,05-0,3 ЖелезоОстальное Недостатком известного чугуна я ляется сравнительно невысокая абра зивная и ударно-абразивная стойiKocTb, связанная с наличием значительного количества остаточного аустенита (свыше , обусловленн го высоким содержанием марганца (2,3-3,9%). Целью изобретения является повы шение абразивной, ударно-абразивно и абразивно-коррозионной стойкости чугуна. Указанная цель достигается тем, что чугун, содержащий углерод, кре НИИ, марганец, хром и железо, дополнительно содержит медь и азот при следующем соотношении компонен тов , вес.%: Углерод 1,7-2,3 Кремний . О , 4-1,0 Марганец 1,0-2,0 Хром 27-33 Медь 0,5-1,5 Азот 0,03-0,2 Железо Остальное В предлагаемом чугуне высокая коррозионная стойкость обеспечивает ся соотношением содержания хрома и углерода, создающим необходимую ле рованность, твердость раствора. Благодаря сочетанию сравнительно низкого содержания марганца (1-2% с медью и азотом, расширяющими J- -область, предлагаемый чугун не уступает известному по прокаливаемости и одновременно имеет более высокую твердость в отливках равной толщины (табл. 1 J. Снижение содержания марганца позволяет снизить в структуре закаленного чугуна количество остаточного аустенита с 24 до 4-16%, что обеспечивает более высокую твердость и износостойкость. Это объясняется тем, что марганец влияет.на температуру начала мартенситного превращения интенсивнее, чем медь. Один процент марганца в твердом растворе снижает температуру мартенситного превращения( на 45°С,. а один процент меди - на 7°С. Кроме того, эффект от введения азота - повышение износостойкости, связан с измельчением структуры вследствие образования нитридов, являющихся дополнительными центрами кристаллизации, и затрудн ения диффузии углерода. Азот также улучшает сопротивляемость межкристаллитной коррозии, т.е. повышает и коррозионную стойкость сплава. Нижний предел содержания меди и азота (соответственно 0,5 и 0,03 обусловлен появлением требуемых эффектов - прокаливаемости, абразивной, ударно-абразивной и абразивно-коррозионной .стойкости. При содержании меди и азота ниже нижнего предела свойства чугуна находятся на уровне известного. Верхний предел содержания меди (1,5% ) связан с необходимостью получения высокой прокаливаемости при минимальном содержании остаточного аустенита. Верхний предел содержания азота (0,2% ) ограничен появлением газовых пузырей. Технология ввода меди и азота в состав чугуна состоит в том, что медь вводится в виде отходов сталей, содержащих медь или в чистом виде после расплавления основных компонентов . шихты, азот - в виде азотированных ферромарганца или феррохрома за 3-5 Мин до выпуска плавки из печи. Чугун выплавляется в индукционных или дуговых электрических печах с основной или кислой футеровкой и предназначается для отливок типа рабочих колес багерных насосов, углесосов и других, работающих в условиях ударно-абразивного износа, сопровожда емого коррозионным воздействием среды. Структура предлагаемого чугуна после закалки состоит из карбидов Me.jC 3 и в мартенситно-аустенитной JvIeтaлличecкoй основе. Химические .составы известного и предлагаемого чугунов и их свойства, полученные по результатам лаборатор-

ных испытаний образцов, указаны в таблице.

Из данных таблицы , что абразивная стойкость увеличивается на 8-30%, ударно-абразивная на

25-50% и абразивно-коррозионная на 6-8%.

Годовой экон(4ическйй эффект от использования изобретения составляет 200 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1982 |

|

SU1068529A1 |

| Чугун | 1980 |

|

SU960297A1 |

| Износостойкий чугун | 1981 |

|

SU1025749A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун | 1982 |

|

SU1054439A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Чугун | 1982 |

|

SU1041598A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

ЧУГУН, содержащий углерод, кремний, марганец, хром и железо, отличающийся тем, что, с целью повыиения абразивной, ударно-абразивной и абразивно-коррозионной стойкости, он дополнительно содержит медь и азот при следующем соотношении компонентов, вес.%; Углерод1,7-2,3 Кремний0,4-1,0 Марганец 1,0-2,0 Хром27-33 Медь0,5-1,5 Азот0,03-0,2 ЖелезоОстальное (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Износостойкий чугун | 1967 |

|

SU245372A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1972 |

|

SU429129A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-22—Подача