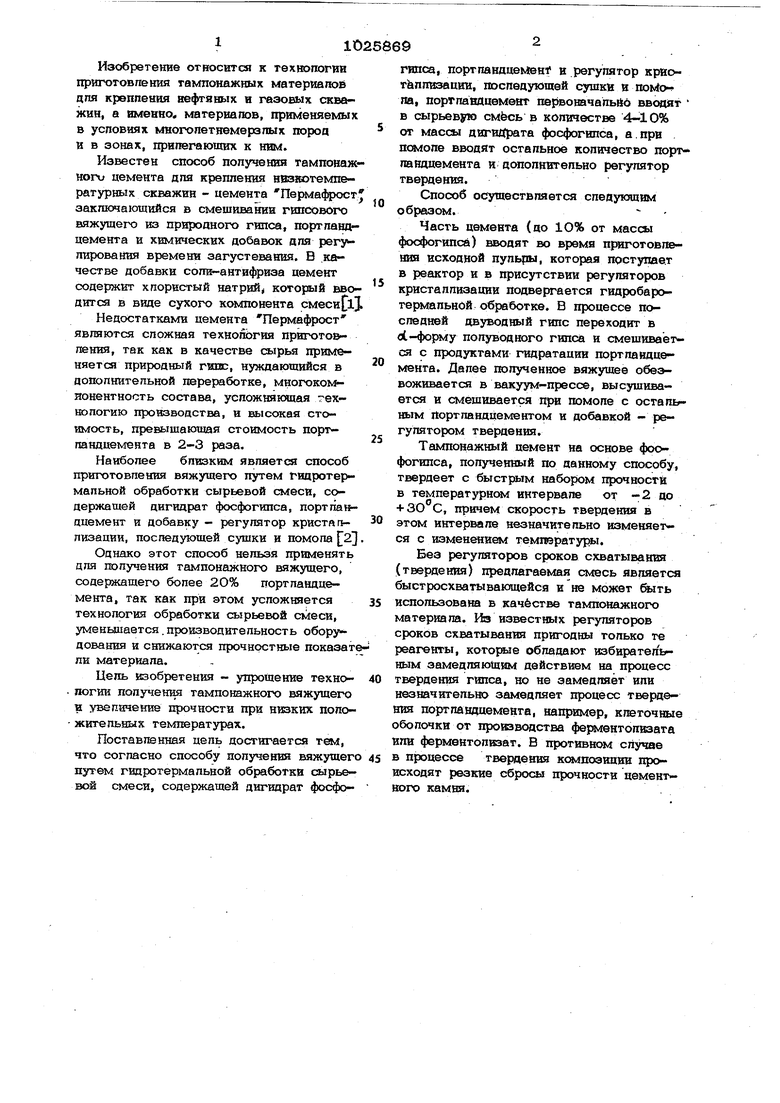

Изобретение относится к техвогюгии приготовления тампонажных материапоё цпя крепления вефтявых и газовых скважин, а именно, матервапов, применяемых в условиях многопетнемерзпых пород и в зонах, пригеегаютцих к ним. Известен способ получения тампонажноги цемента дпя крепления низкотемпературных скважин - цемента Пе мафрост закгаочаклдийся в смешиваннн гипсового вяжущего из природного гипса, портпав№цемента и химических добавок дпя регу тфовайия времени загустевания. В качестве добавки сотга-антифриза цемент содержит хлористый натрий который вводится в виде сухого компонента смеси Недостатками цемента Пермафрост явтаются сложная технопЬгия приготовления, так как в качестве сырья применяется природный гипс, нуждающийся в дополнительной переработке, многокомионентность состава, успожняющая технологию производства, и высокая стоимость, превышающая стоимость портландцемента в 2-3 раза. Наиболее близким является способ приготовления вяжущего путем гидротермальной обработки сырьевой смеси, содержащей дигидрат фосфогипса, портпа №дцемент и добавку - регулятор кристйплизации, последующей сушки и помола 23 Однако этот способ нельзя применять для получения тампонажного вяжущего, содержащего более 20% портландцемента, так как при этом усложняется технология обработки сырьевой смеси, уменыиается.производительность обору дования и снижаются прочностные показат ли материала. Цепь изобретения - упрощение техно-яогии получения тампонажного вяжущего и увеличение прочности при нтакюс положительных температурах. Поставленная цель достигается тем, что согласно способу получения вяжущег путем гидротермальной обработки сырьевой смеси, содержащей дигидрат фосфогипса, портландцемюн и регулятор криотЬплкзации, гюспедутощей сушкн и поМопа, портландцемент первоначальйб вводит в сырьев| ю смесь в количестве 4-10% от массы дигшфата фосфогипса, а.при помопе вводят остальное количество портландцемента и дсигопнительно регулятор твердения. Способ осуществляется следующим образом. Часть цемента (до 1О% от массы фосфогипса) вводят во время приготовгюнйя исходной пульры, которая поступает в реактор и в присутствии регуляторов кристаллизации подвергается гидробаротермальной обработке. В процессе последней двуводный гипс переходит в вС-форму полуводного гипса и смешивает ся с продуктами гидратации портландцемента. Далее полученное вяжущее обезвоживается в вакуум-прессе, высушивается и смешивается при помоле с остальным портландцементом и добавкой - регулятором твердения. Тампонажный цемент на основе фоофогипса, полученный по данному способу, твердеет с быстрым набором прочности в температурном интервале от -2 до + ЗО С, причем скорость твердения в этом интервале незначительно изменяется с изменением температуры. Без регуляторов сроков схватывания (твердения) предлагаемая смесь является быстросхватывающейся и не может испогшзована в качестве тампонажного материала. Из известных регуляторов сроков схватывания пригодны только те реагенты, которые обладают избирател гньлм замедляюшим действием на процесс твердения гипса, но не замедляет или незначительно замедляет процесс твердения портландцемента, например, клеточные оболочки от прокэводства ферментопвзата или ферментолвзат. В противном случае в процессе тве1эдения композиции происходят резкие сбросы прочности цементного камня. 102 Как вияно на приведенных в табп. 1 данных, гампонажный цемент, попученный по преап а емому способуf ве уступает применяемсв4у за рубежом {юменту. СтегЕвШэ влияния копичества вводимого портпашшёмента в смесь на 696 первой стадии (перед гидротермальной обработкой) на прочностные показатели камня дпя тамповажного вяжущего предлагаемого состава при водосмесевом отношении В/С.« 0,5 приведены в табли-пе 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения тампонажного вяжущего гидротермальным способом | 1985 |

|

SU1344893A1 |

| Сырьевая смесь для получения тампонажного вяжущего гидротермальным способом | 1985 |

|

SU1346609A1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ ГАЗОНЕФТЯНЫХ СКВАЖИН | 2006 |

|

RU2306327C1 |

| Тампонажный материал для "холод-НыХ" СКВАжиН | 1979 |

|

SU817213A1 |

| Тампонажный цемент | 1982 |

|

SU1089242A1 |

| Тампонажный состав для паронагнетательных скважин | 2001 |

|

RU2220275C2 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| Тампонажный материал | 1980 |

|

SU981585A1 |

| Способ получения искусственного гипсового камня при переработке фосфогипса | 2023 |

|

RU2832943C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2013 |

|

RU2530805C1 |

СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЦ ГО путем гидроте| шпьной обработки сырьевой смеси, содержащей дигидрат фосфогипса, 1юртпандцемент и регулятор кристаппизацив.хюсшдующей сушки и пгалопа, о т п и ч а ю ш и и с я там, что, с цевью упрощения теквояогии попучения тамповажиого вяжувдего и уве пичешш прочвости при низких попожи тепьных температурах, портландцемент первоначапьш вводят в сырьевую смесь в количестве 4-1О% от массы дигидр&тй фосфогипса, а при помопе вводят остальное количество юртпашшемента и дополнительно регулятор твердения. Кл

Снижение прочности матерйапа при добавке портландцемента менее 4% объясняется недостаточной щеяочвостыо смеси, подвергаемой гидротермапьной обра ботке (,5), и образованию oi-nonyгидрата сульфата капьаия низксач) ка- . чества. Добавка портпа нщюмента бопее 10% от массы фосфогипса уменьшает йыход о -попугидрата, что таюкв к снижению прочностных показатепей камнну кроме того, резко снижается провзводитепьность вакуум-фипьтров установ&к, обезвоживания за счет копы штации финьтров продуктами гидратации портпанднемента.:

Праюнеще тампонажйого вяжутае го, попученного по предиагаемому способу, позволяет значитепьно сократить время ожидания затвердевания цемента .. (О31, уменьшав тем самым срок стро терьства скважин, и значите пьно повысить тфочность тампонажного камня.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США Ма 3891454, кп | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения высокопрочного гипса | 1975 |

|

SU565014A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-06-30—Публикация

1981-12-15—Подача