ю ел

со

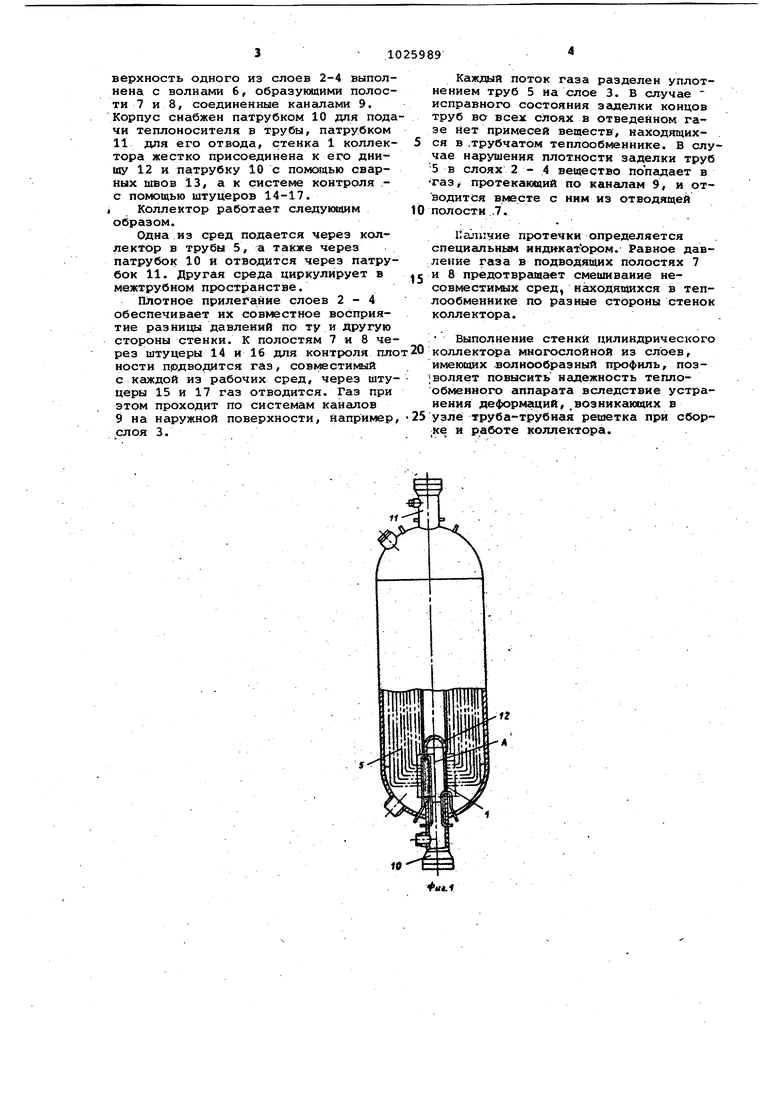

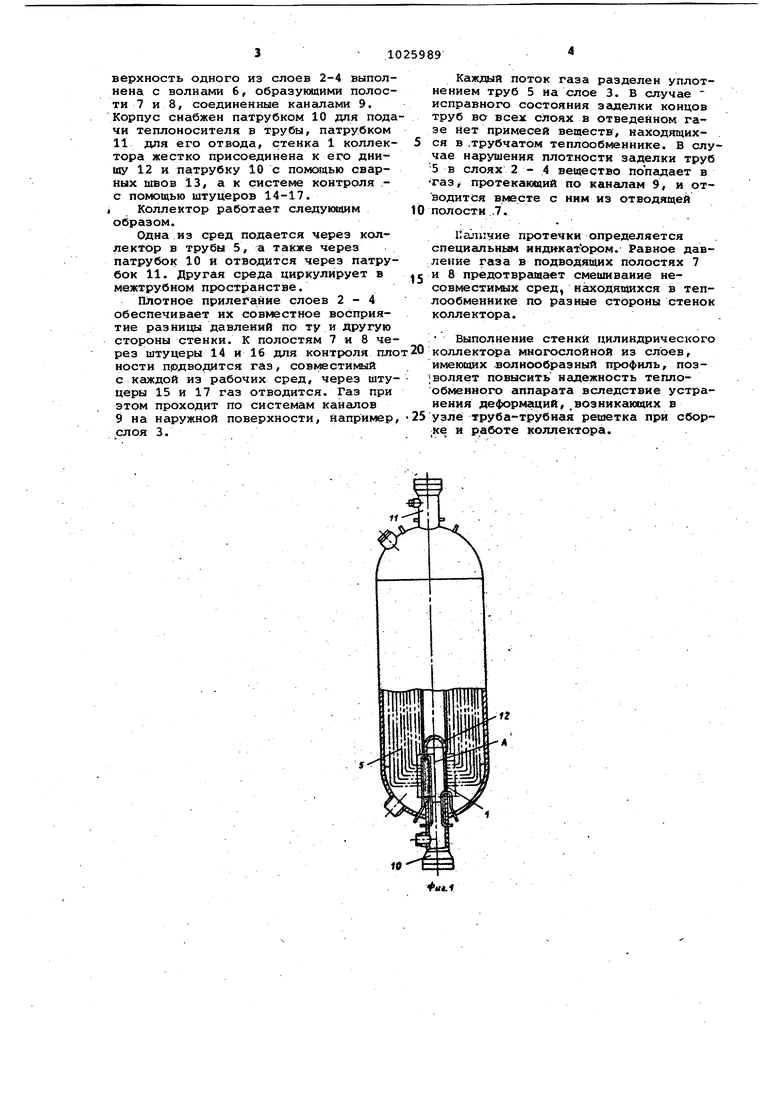

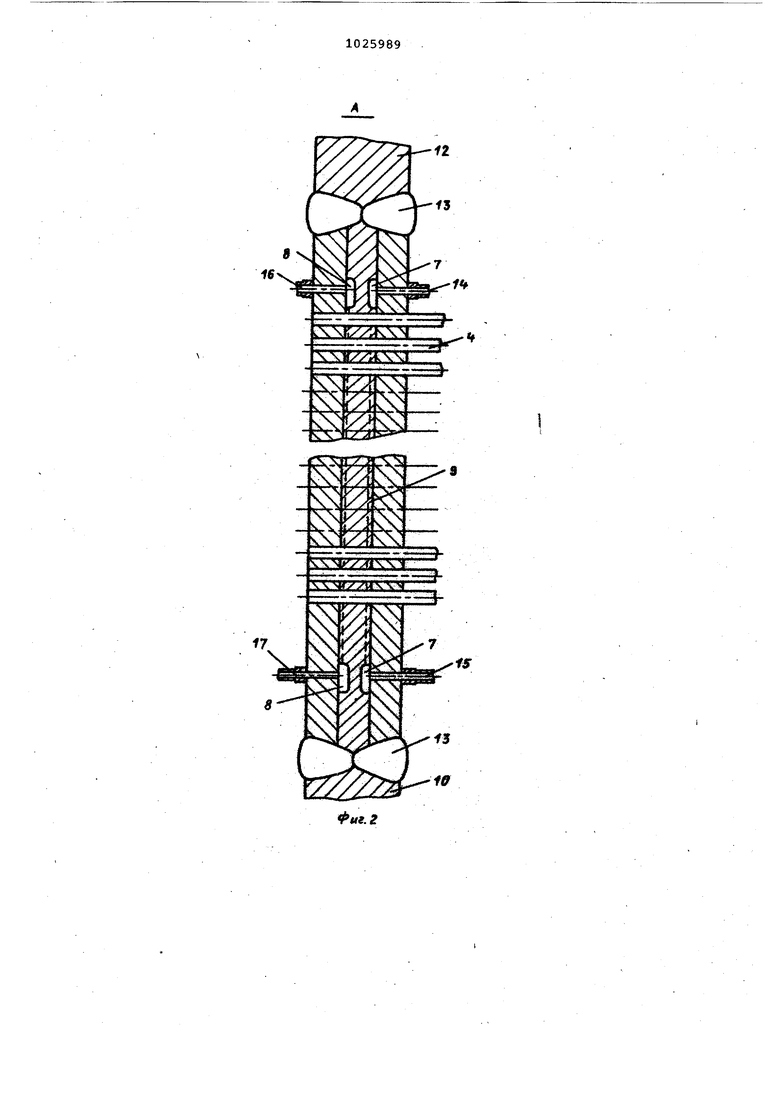

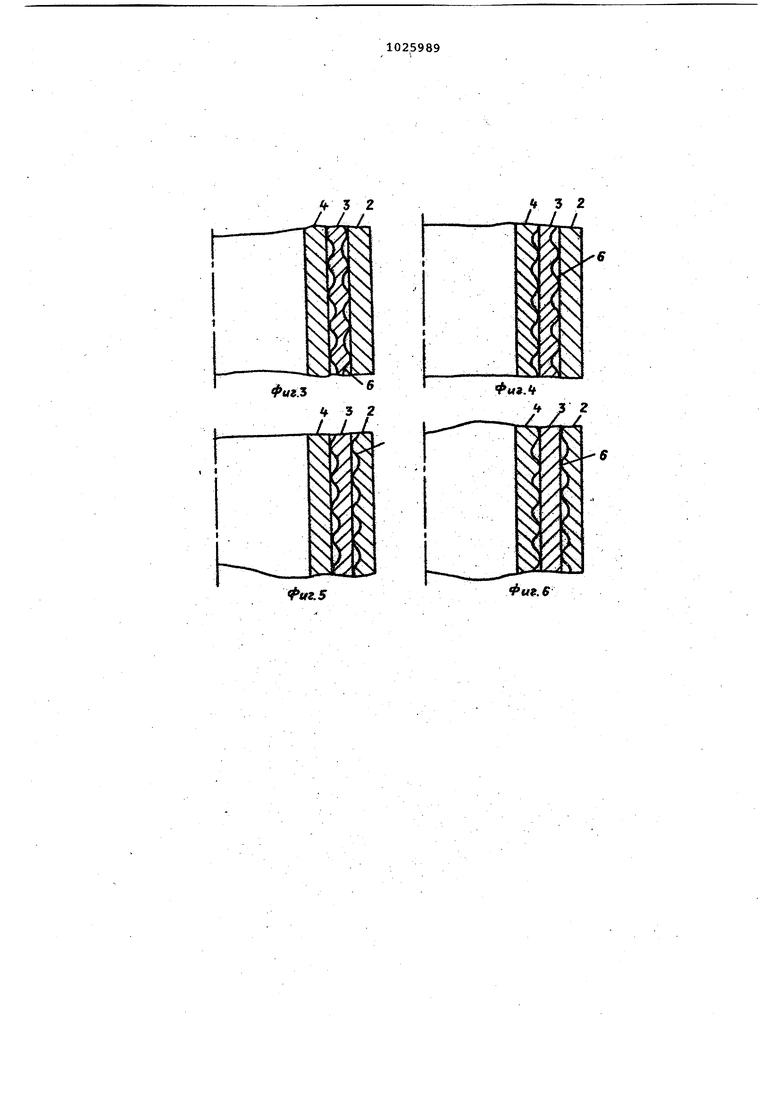

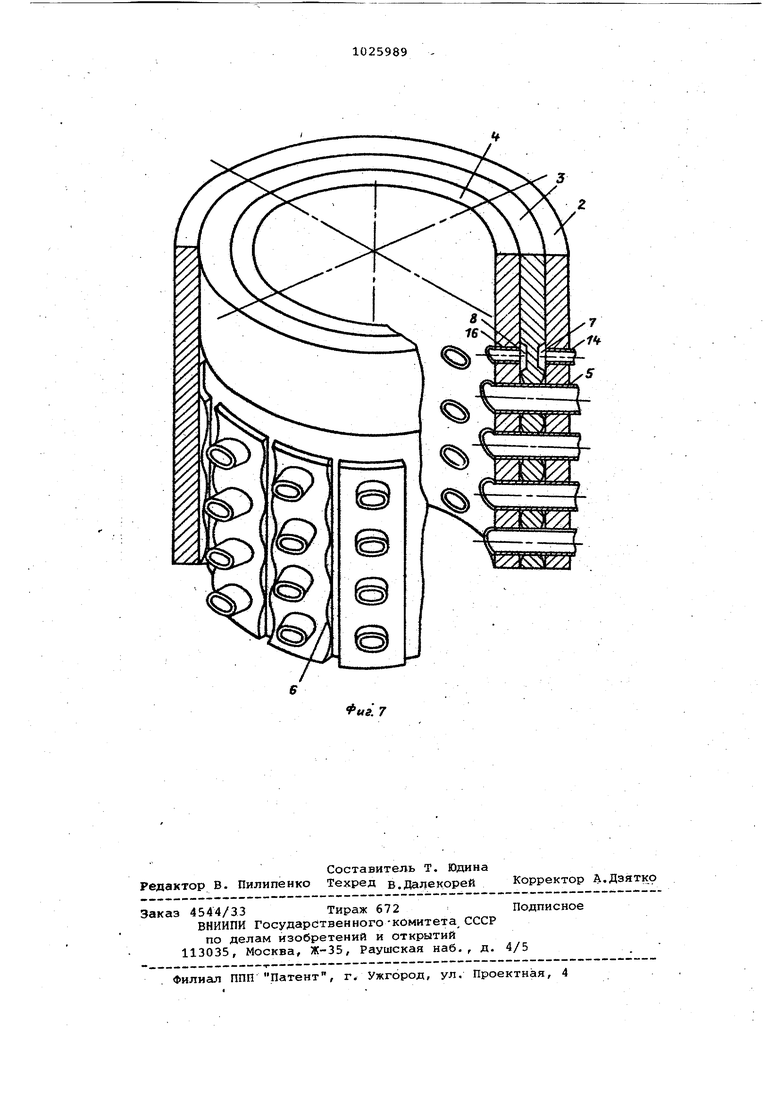

00 со Изобретение относится к конструк тивным элементам теплообменных аппа ратов, которые могут быть использованы в любой отрасли промышленности и, в частности, в энергетическом ма шиностроении , Известен трубчатый теплсхэбменный аппарат, содержащий трубные доски, эквидистантно расположенные одна от носительно другой с целью контроли рования протечек 11. Недостаток данногчэ аппарата состоит в том, что в нем предполагается лишь установка трубной доски пер пендикулярно продольной оси теплооб менннка и поэтому можно использоват только пряьале трубы. Известен теплообменник, содержащ теплообменные трубы, укрепленные в трубной доске, .в которой выполнены продольные пазы, соединякяцие кольце вые проточки, выполненные в трубной доске вокруг каждой теплообкенной трубы 2 . Недостатком указанного теплообменника является то, что теплообменные среды могут смешиваться в кольцевых проточках, что может привести к разрушению труб и трубной доски. Известен теплообменник, содержащий теплообменные трубы, укрепелиНые в трубных ,досках, в которых выполнены кольцевые проточки, соединенные продольными пазами Гз 1Недостаток известного теплообменника - строгое регламентирование размеров соединяемых детгшей (трубная доска и труба ), поэтому при использовании трубных досок сложность монтажно-демонтажных работ, а именно при изготовлении трубных досок значительной толщины, рассчитанной на большой перепад давления, поле трубной доски между отверстиями под трубы должно быть равно 10 - 15 мм для обеспечения плотности вальцовки В этом случае проточки необходимо выполнять глубиной 6 мм и при вальцо ке труб в о.тверстии трубной доски стенки труб продавливаются в проточ ки. Металл трубок будет подвержен большим пластическим деформациям |И будет испытывать остаточные напря жения, равные пределу текучести, т. металл будет нестальным в агрессивных средах (вода, натрий и т.п. . Будут также иметь место повышенные напряжения среды, которые в заостренных местах перелвлчек возрастут из-за концентрации напряжений, что снижает надежность работы теплообмен ника в целом. Известна трубная доска, сварен ная из трех составных частей пластин между которыми образованы полости для контроля протечек теплообменных cpeдJ.4). Недостатком данной доски является то, что концы теплопередающих трубок при работе теплообменника изгибаются трубными досками, так как трубные доски работают как рессоры (имеет место набор трех пластин,1. наклгщываемцх одна на другую jt При изгибе пластин между ними возможно проскальзывание, которому препятствуют заделанные в них трубы. Это приведет к возникновению в местах задела труб напряжений, которые могут привести к массовому нарушению плотности заделки труб в трубной доске. Кроме того, при сборке теплообменника с применением сварки неизбежно коробление плоских трубных досок и плотное прилегание трех листов трубной доски не будет обеспечено. Таким образом, деформация одной Пластины трубной доски будет передаваться на другую пластину через узел крепления трубы в трубной дреке, что также приведет к возникновению в узле труба-трубная доска напряжений сдвига, приводящих к наруД1енкю плотности. Известен коллектор трубчатого теплообменного аппарата, содержащий стеНку цилиндрической формы, в которой с заданным шагом развальцованы торцы труб С5. Недостаток известного коллекто- ; ра - невозможность контроля протечек и ненадежность работы. Цель изобретения - повышение надежности работы теплообменных аппаратов и обеспечение контроля протечек. Указанная цель достигается тем, что в коллекторе трубчатого теплообменного аппарата, содержащем стенку цилиндрической формы, в которой с заданным шагом развальцованы торцы труб, стенка выполнена многослойной, при этом поверхность одного из слоев, привыкающая к смежному слою, выполнена с волнами, расположенными перпендикулярно продольной оси коллектора, образующими полости с глубиной, равной 0,5 - 1,25 толщины стенки трубы, и шагом, равным 1,5-2 диаметрам трубы. Полости соединены между собой ка:налами для присоединения к системе контроля. На фиг. 1 изображен теплообменный аппарат, в котором установлен предлагаеный коллектор, на фиг. 2 узел А на фиг. 1, на фиг. 3 - варианты конструктивного выполнения стенки коллектора, на фиг. 7 - част коллектора в аксонометрии. Коллектор содержит стенку 1, состоящую из трех слоев 2 - 4, в которой развальцованы трубы 5. Поверхность одного из слоев 2-4 выполнена с волнами 6, образующими полости 7 и 3, соединенные каналами 9. Корпус снабжен патрубком 10 для пода чи теплоносителя в трубы, патрубком 11 для его отвода, стенка 1 коллектора жестко присоединена к его днищу 12 и патрубку 10 с помощью сварных швов 13, а к системе контроля с помощью штуцеров 14-17. J Коллектор работает следующим образом. Одна из сред подается через кол лектор в трубы 5, а также через патрубок 10 и отводится через патрубок 11. Другая среда циркулирует в межтрубиом пространстве. Плотное прилегание слоев 2-4 обеспечивает их совместное восприятие разницы давлений по ту и другую стороны стенки. К полостям 7 и 8 че рез штуцеры 14 и 16 для контроля пло ности подводится газ, совместимый с каждой из рабочих сред, через шту церы 15 и 17 газ отводится. Газ при этом проходит по системам каналов 9 на наружной поверхности. Например слоя 3. Каждый поток газа разделен уплотнением труб 5 на слое 3. В случае исправного состояния заделки концов труб во всех слоях в отведенном газе нет примесей веществ, находящихся в.трубчатом теплообменнике. В случае нарушения плотности заделки труб 5 в слоях 2 - 4 вещество попадает в Таз j протекающий по каналам 9, и отводится вместе с ним из отводящей полости .7. Наличие протечки определяется специальнш индикатЪром. Равное давление газа в подводящих полостях 7 и 8 предотвращает смешивание несовместимых сред, находящихся в теплообменнике по разные стороны стенок коллектора. Выполнение стенки цилиндрического коллектора многослойной из слоев, имекяцих .волнообразный профиль, поз|воляет повысить надежность теплообменного аппарата вследствие устранения деформаций, ,возникаю(цих в узле труба-трубная решетка при сборке и работе коллектора.

1. КОЛЛЕКТОР ТРУБЧАТОГО ТЕПЖЮБМБННОШ АППАРАТА, содержащий стенку цилиндрической формы, в кото« рой с заданным шагом развальцованы торцы труб, отличающийся тем, что, с целью повьвиеиия надежности и обеспечения контроля протечек стенка выполнена многослойной, при этом поверхность одного из слоев,примыкающая к смежному слою, выполнена с волнами, расположенными перпендикулярно продольной оси коллектора, об- разующиьда полости с глубиной, равной 0,5-1,25 .толщины стенки трубы,и шагом, равньол 1,5-2 диаметрам трубы 2. Коллектор по п.1, о т л и чающийся тем, что,полости соедийены собой каналами для присо(Л единения к системе контроля.

5- .

11

5 2

t I

.5

Авторы

Даты

1983-06-30—Публикация

1981-01-05—Подача