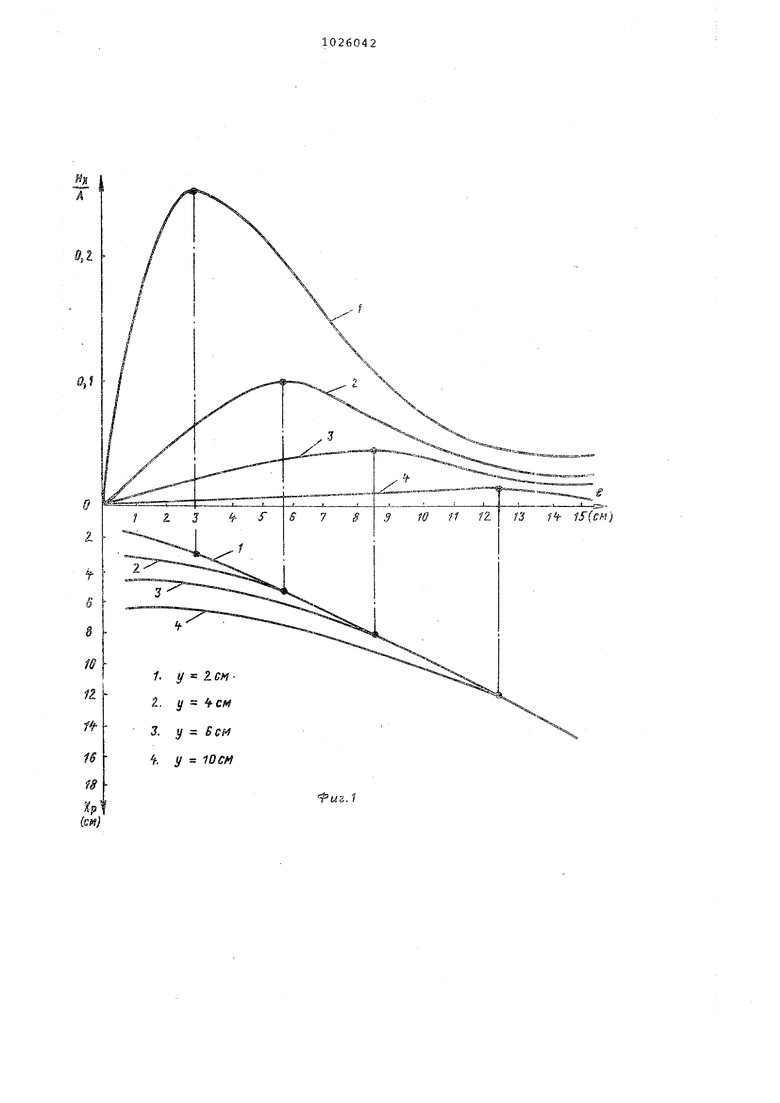

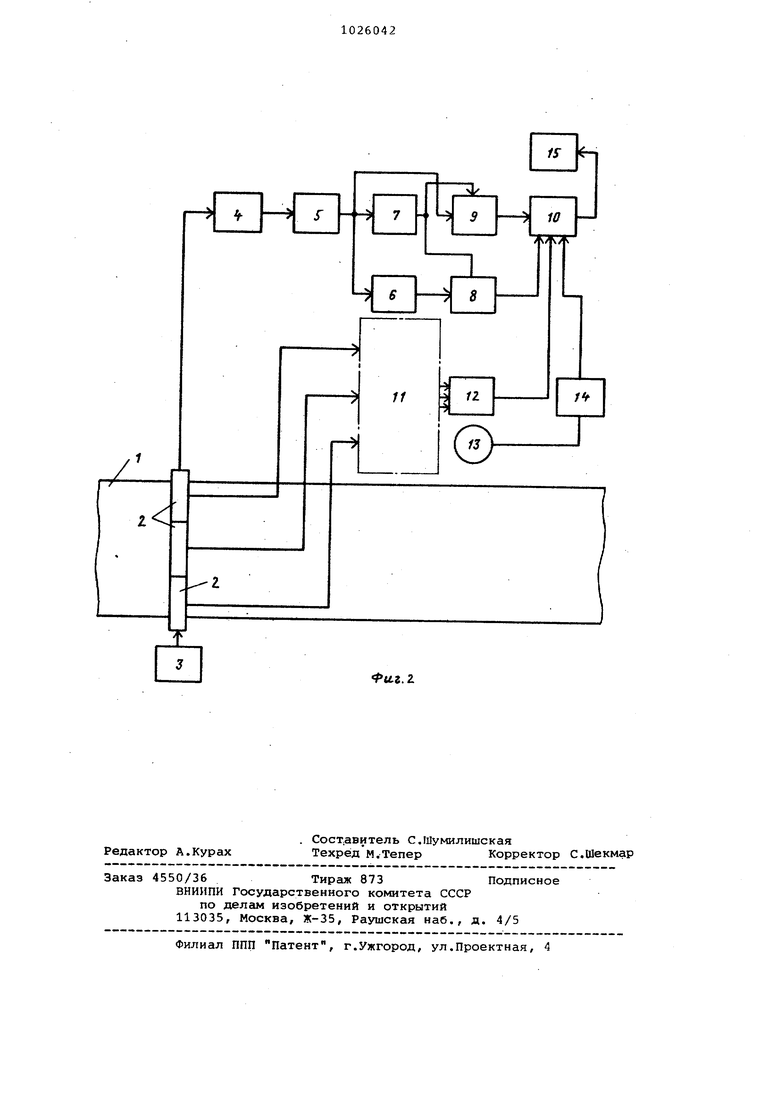

Изобретение относится к контроль но-измерительной технике и может бы использовано для неразрушающего кон роля прочности изделий, армировешных метсшлическими тросами, применяемых на конвейерном транспорте и многоканатном подъеме грузов угольной и горнорудной промышленности. Известен способ контроля прочнос ти изделия, армированного металличе кими тросами, включающий продольное намагничивание тросов, измерение го ризонтальной и вертикальной составляющих магнитостатического поля дефектов и коррекцию измеренных сигналов в процессе их обработки с учетом снижения концентрации на;пряжений по длине и ширине изделия, а также с учетом скорости движения объекта 11 Однако при таком способе контроля не обеспечивается необходимая точность вследствие того, что при измерении максимального значения горизонтальной составляющей магнитостатического поля дефекта не учитывается влияние расхождения концов поврежденных тросов на величину этой составляющей поля. Известен также способ контроля прочности изделия, армированного ме таллическими тросами, включающий продольное намагничивание тросов, измерение горизонтальной и вертикал ной составляющих магнитостатического поля дефектов изделия, определение их максимального значения, коррекцию максимального значения горизонтальной составляющей магнитостатического поля дефекта изделия с учетом концентрации напряжений в зоне дефекта, а также в соответстви с величиной расхождения концов троса, которую определяют путем измерения расстояния от центра поврежде ния до точки расположени 1 максимума вертикальной составлякядей поля дефекта 2. Однако отсутствие-научно обоснованных рекомендаций по метрологичес кому обеспечению при выборе эталона единичного порыва троса и зависимость максимальных значений горизон ;тальной и вертикальной составляющих iполя дефекта не только от величины порыва, но и от зазора между контро лируемым изделием и датчиками приводят к существенной погрешности в определении снижения прочности. Кроме того, величина коэффициента концентрации напряжений, за кото рый принимают отношение внутреннего напряжения в какой-либо точке, при наличии концентратора к напряжению Б той же точке при отсутствий концентратора, существенно зависит как от характера внешней нагрузки, так и от ряда физико-геометрических характеристик изделия и ослабляклшх его концентраторов (форма повреждения, размеры и место расположения его по длине и ширине изделия). Указанные факторы не учитываются при обработке сигналов известным способом, что также приводит к снижению точности контроля. Поставленная цель достигается тем, что согласно способу контроля прочности изделия, армированного металлическими тросами, включающему продольное намагничивание изделия, измерение горизонтальной составляющей магнитостатического поля дефекта изделия, определение ее максимального значения определение величины расхождения концов порванных тросов, коррекцию максимального значения горизонтальной составляющей магнитостатического поля дефекта изделия с учетом концентрации напряжений в зоне дефекта и величины расхо;кдения концов тросов и определение по нему числа порванных тросов, определяют величину расхождения концов тросов по протяженности горизонтальной составляющей магнитостатического поля дефектов изделия, определяют максимальное значение горизонтальной составляющей магнитостатического поля для эталонного порыва одного троса, а коррекцию максимального значения горизонтальной составляющей магнитостатического поля дефекта дополнительно производят по амплитудно-частотной характеристике нагрузки в изделии и максимальному значению горизонтальной составляющей для эталонного порыва одного троса, величину расхождения концов Еэ которого определяют из соотношения ЕЭ y-fz, где у - величина зазора между контролируемым изделием и контролирукядин датчиком. На фиг, 1 приведены значения нормированной горизонтальной составляющей поля Н для различных величин зазора с дипольным распределением магнитных зарядов на концах оборван- ного троса,а также зависимость коордйнат точек Хр,в которых горизонтальная составлякяцая принимает нулевое значение в зависимости от расхождения концов оборванного троса, на фиг.2 блок-схема устройства для осуществления предлагаемого способа. Устройство содержит контролируемое изделие 1 (резинотросовая лента или канат), расположенное в зоне чувствительности магнитоферрозондового многоэлементного датчика 2р представляющего собой набор двухстержневых феррозондов, питаемых генератором 3 возбуждения, избирательный усилитель 4, детектор 5, блок 6 регистрации минимального значения поля, блок 7 регистрации максимального значения поля, блок 8 измрения протяженности дефекта, блок 9 коррекции сигнала и определения числа поврежденных тросов в сечении изделия 1, блок 10 коррекции уставки коэффициента концентрации, блок 1 фиксации места повреждения по ширине изделия 1,блок 12 коррекции и , анализа сочетаний места повреждений, датчик 13 усилий в изделии 1,блок 14 анализа усилий в изделии 1 и блок 15 И31иерения снижения прочности изделия. 1.

Способ осуществляют следунвдим образом.

Контролируемое изделие 1 намагничивают в продольном направлении и измеряют горизонтальную (продольную) составляющую магнитостатического поля рассеяния в местах повреждения троса датчиком 2, сигнал с которого усиливается избирательным усилителем 4 второй гармоники, детектируется детектором 5 и одновременно подается на блок б регистрации минимального значения поля и блок 7 регистрации максимального значения поля, по команде с которого в момент фикса ции в блоке 8 происходит измерение протяженности поля дефекта, и по этой величине для заданного зазора у производят коррекцию сигнала по отношению- к значению (HxmaOwQY блоке 9, где определяется число поврежденных тросов в сечении ленты. ,

Корректировку измеренного максимального значения горизонтальной составляющей поля дефекта ведут в сторону достижения значения H;(,Q)Q , равного максимуму горизонтальной составляющей для эталонного порыва троса с расхождением концов tg « у.

Сигнал, несущий информацию о числе поврежденных тросов в сечении ленты, с блока 9 подается в блок 10,

где производится коррекция уставки коэффициента концентрации в зависимости от формы и геометрии дефекта и места расположения повреждения по ширине изделия 1.

Сигналы с датчика 2, несущие информацию о расположении дефекта по ширине изделия 1, -после обработки в блоках 11 и 12 также поступают в блок 113.

Одновременно в блок 10 поступает сигнал с датчика 13, величина и спектр которого анализируются автоматически в блоке 14, и в зависимости от характера нагрузки в блок 10 подается команда на коррекцию коэффициента концентрации. Откорректированный в зависимости от влияния на коэффициент концентрации указанных факторов сигнал поступает в блок 15, где производится измерение снижения прочности изделия 1.

Таким образом, применена одного датчика горизонтальной составляющей поля для определения величины максимума этой составляклцей и протяженности дефекта, а также определение по ним величины расхождения концов наряду с учетом характера нагрузки изделия и протяженности дефекта позволяет повысить точность контроля прочности изделий.

Предлагаемый способ контроля может быть использован для модернизаци серийно выпускае1уых дефектоскопов контроля резинотросовых лент конвейеров и плоских резинотросовых уравновешивающих канатов подъемных установок .

Реализация способа в указанных устройствах позволяет повысить точность контроля, т.е. обеспечивает решение задачи дефектометрии арМируняоих тросов лент и канатов в автоматическом режиме, дает возможность в производственных условиях производить тарировку дефектоскопов и проверку их работоспособности, а также обеспечивает значительное упрощение их конструкции.

Фаг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля прочности изделия, армированного металлическими тросами | 1987 |

|

SU1523980A1 |

| Способ контроля прочности армированных тросами изделий | 1981 |

|

SU1164592A1 |

| Способ магнитного контроля прочно-СТи издЕлия, АРМиРОВАННОгО МЕТАлли-чЕСКиМи ТРОСАМи | 1979 |

|

SU796748A2 |

| Устройство для контроля прочности изделия,армированного стальными тросами | 1982 |

|

SU1107038A1 |

| СПОСОБ ОБНАРУЖЕНИЯ РАЗРЫВОВ ТРОСОВ ТРОСОВОЙ ОСНОВЫ РЕЗИНОТРОСОВЫХ КОНВЕЙЕРНЫХ ЛЕНТ | 1991 |

|

RU2016404C1 |

| Устройство контроля прочности резинотросовой конвейерной ленты | 1985 |

|

SU1254364A1 |

| Способ контроля прочности стыка резинотросовой ленты конвейера | 1983 |

|

SU1090643A1 |

| СИСТЕМА И СПОСОБ СКАНИРОВАНИЯ СОСТОЯНИЯ ТРОСОВОЙ ТРАНСПОРТЕРНОЙ ЛЕНТЫ ЛЕНТОЧНОГО КОНВЕЙЕРА | 2023 |

|

RU2803670C1 |

| Устройство контроля прочности | 1985 |

|

SU1295318A1 |

| СПОСОБ ЭКСТРЕННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2442072C1 |

СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЯ, АРМИРОВАННОГО МЕТАЛЛИЧЕСКИМИ ТРОСАМИ, включающий продольное .намагничивание изделия, измерение горизонтальной составляющей магнитостатического поля дефекта изделия, определение ее максимального значения, определение величины расхождения концов порванных тросов, коррекцию максимального значения горизонтальной составляющей магнитостатического поля дефекта изделия в учетом концентрации напряжений в зоне дефекта и величины расхождения концов тросов и определение по нему числа порванных тросов, отличающийся тем, что, с целью повышения точности контроля, определяют величину расхождения концов порванных тросов по протяженности горизонтальной составляющей магнитостатического поля дефектов изделия, определяют максимальное значение горизонтальной составляющей магнитостатического поля для эталонного порыва одного троса, а коррекцию максимального значения , горизонтальной составляющей магнитостатического поля дефекта j дополнительно производят по амплитуд(Л но-частотной характеристике нагрузки в изделии и максимальному значению горизонтальной составляющей для эталонного порыва одного троса, величину расхождения концов fg которо- S го определяют из соотношения h где у - величина зазора между контролируег влм изделием и контролирукнцим датчиком.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ магнитного констроля прочности изделия, армированного металлическими тросами | 1976 |

|

SU584239A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ магнитного контроля прочно-СТи издЕлия, АРМиРОВАННОгО МЕТАлли-чЕСКиМи ТРОСАМи | 1979 |

|

SU796748A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-06-30—Публикация

1981-07-31—Подача