ffy

г

6Р

9

L

;О

о 0 4;

8

L.

:АЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СТЫКА РЕЗИНОТРОСОВОЙ ЛЕНТЫ | 1991 |

|

RU2034273C1 |

| Способ соединения резинотросовых лент | 1985 |

|

SU1280242A1 |

| Соединение концов резинотросовой ленты | 1978 |

|

SU765567A1 |

| Имитатор для контроля работоспособности дефектоскопов протяженных изделий, армированных тросами | 1986 |

|

SU1379709A1 |

| Соединение концов резинотросовой ленты конвейера | 1990 |

|

SU1803639A1 |

| Устройство контроля прочности резинотросовой конвейерной ленты | 1985 |

|

SU1254364A1 |

| Стык конвейерной ленты | 1975 |

|

SU605757A1 |

| СИСТЕМА И СПОСОБ СКАНИРОВАНИЯ СОСТОЯНИЯ ТРОСОВОЙ ТРАНСПОРТЕРНОЙ ЛЕНТЫ ЛЕНТОЧНОГО КОНВЕЙЕРА | 2023 |

|

RU2803670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНОГО РЕЗИНОТРОСОВОГО ИЗДЕЛИЯ ДЛЯ ГОРНОШАХТНОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2247803C2 |

| Резинотросовая лента | 1989 |

|

SU1668240A1 |

СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ СТЫКА РЕЗИНОТРОСОВОЙ ЛЕНТЫ КОНВЕЙЕРА, включающий измерение смещения конца одного троса в стьосе с расположенными между параллельньми концами тросов резиновыми слоями, отличающийся тем, что,-с целью повышения точности контроля, измерение смещения конца троса в стыке осуществляют в зоне наибольшего натяжения ленты в момент пуска конвейера и сравнивают величину смещения с предельным удлинением резиновых слоев.

Комёвиернам /1емта

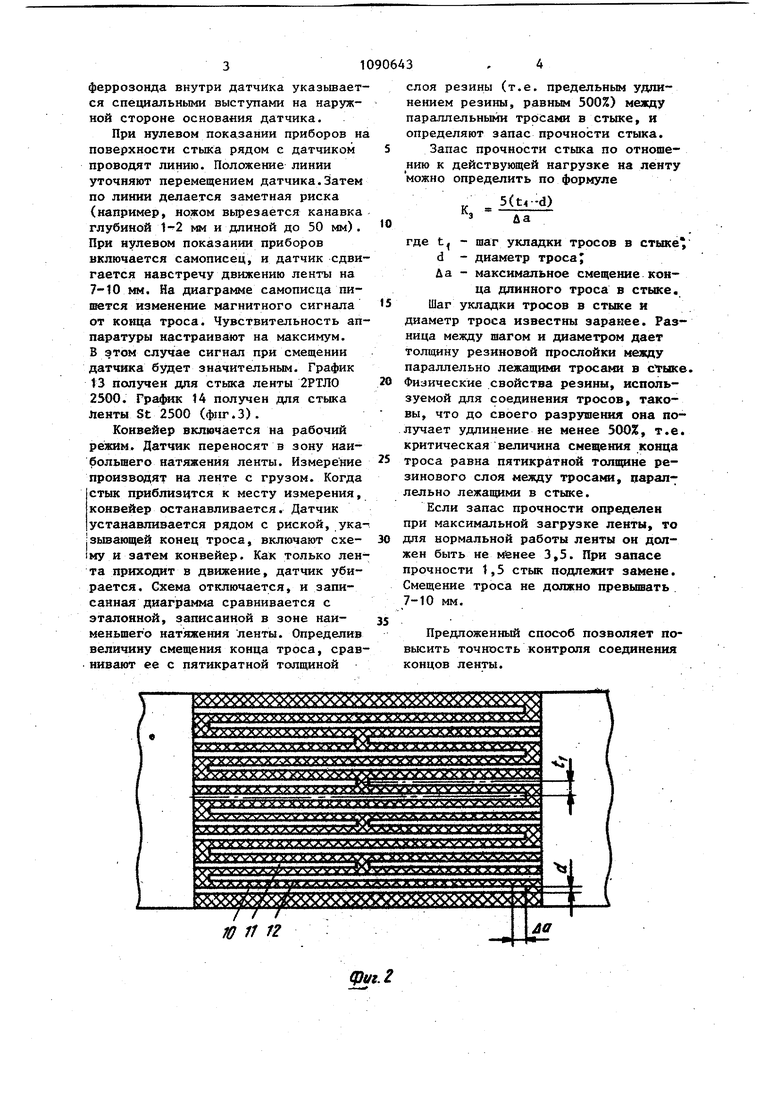

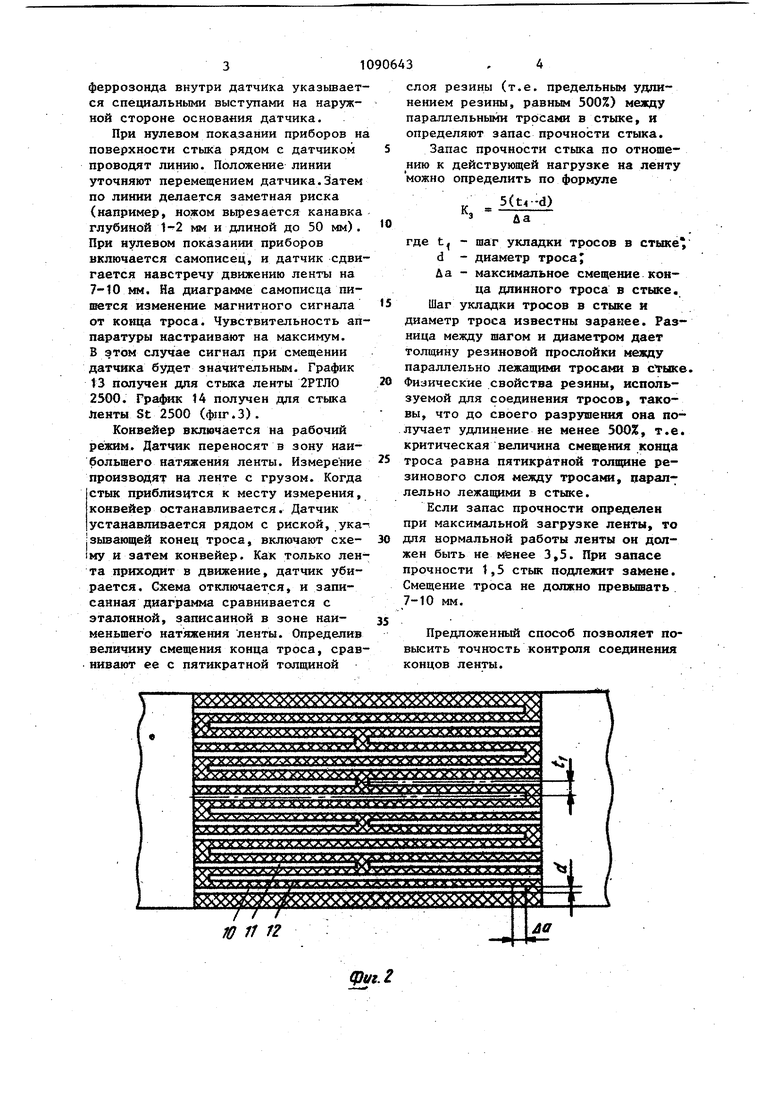

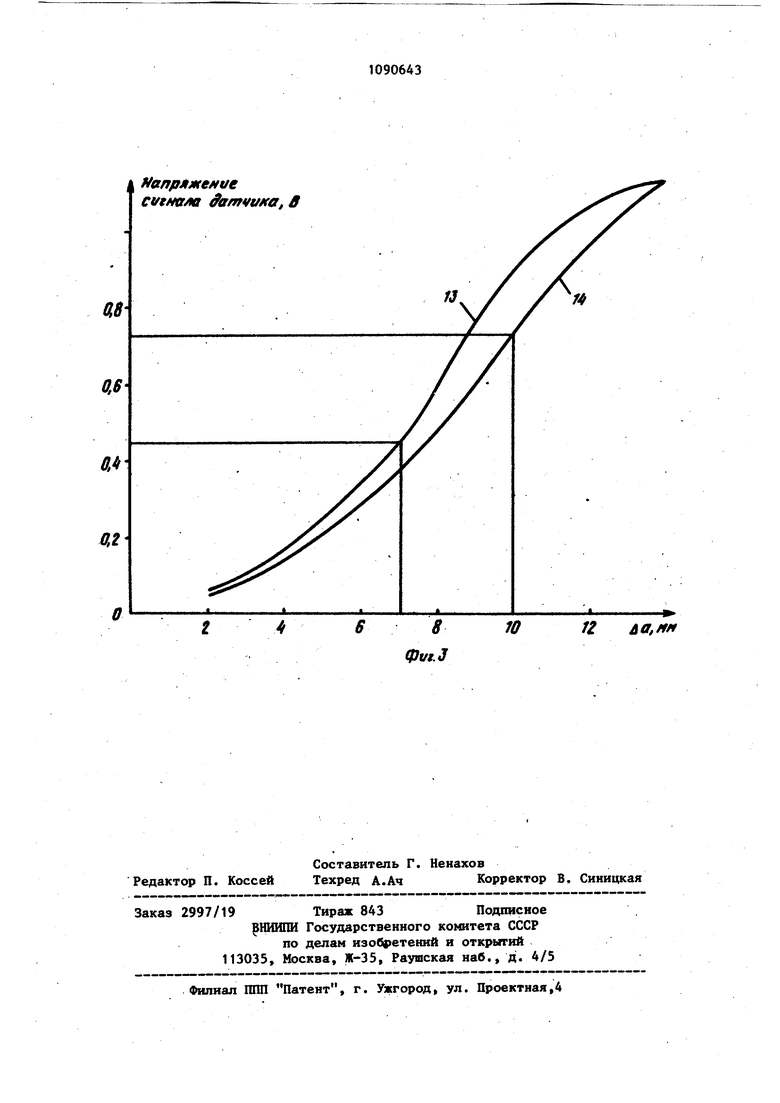

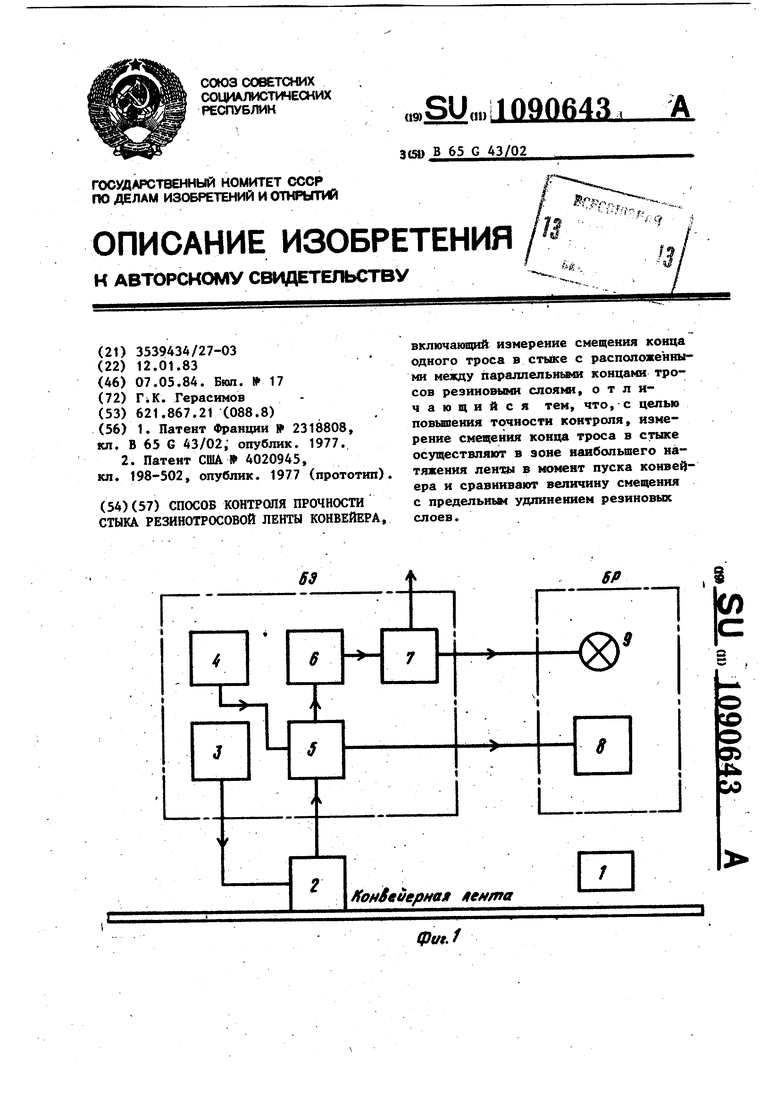

фи9,1 Изобретение относится к средства эксплуатации конвейерного оборудования, а именно к способам контроля прочности стыка резинотросовой ленты конвейера. Известен способ контроля прочнос стька ленты, включающий применение магнитных датчиков, монтируемых в ленте, и регистрахщю сигналов при удлинении участков стыка m. Недостатком данного способа явля ется большая- трудоемкость измерительных работ, связанная с компанов кой датчиков BjieHTe. Наибс лее близким к изобретению по технической сущности и достигаемому эффекту является способ контроля прочности стыка резинотросово ленты конвейера, включающий измерение смещения конца одного троса в стыке с расположенныьш между параллельными концами тросов резиновыми слоями. Регистрация удлинения тросо осуществляется с помощью магнитных меток 2j . Однако на точность контр оля влия ет удлинение тросов в процессе экс плуатации. На новых лентах удлинени тросов достигает 0,25%. Кроме того, в ряде случаев, например при некачественном изготовлении стыка, труд но отличить удлинение стьнса от удли нения тросов. Происходят ложные срабатьгоания контролирующих устройс Целью изобретения является повыш ние точности контроля. Указанная цель достигается тем, что согласно способу контроля прочности стыка резинотросовой ленты конвейера, включакицем измерение сме щения конца одного троса в стыке с расположенными между параллель{вями концами тросов резиновыми слоями, измерение смещения конца троса в стыке осуществляют в зоне найбо й шего натяжения ленты в момент пуска конвейера и сравнивают величину сме щения.с предельным удлинением резиновых слоев. ; На фиг.1 изображена структурная схема устройства контроля, осуществлякщего способ; на фиг.2 - схема укладки тросов в стыке на г.З график изменения сигнала от смещения троса., Для осуществления способа контро ля стыка- резинотросовой ленты предлагается структурная схема контроля состоящая из намагничивающего устройства 1, предназначенного для намагничивания тросов в ленте, и феррозондового датчика 2. Электронный блок (БЭ) имеет высокочастотный генератор , компенсационное устройство 4, резонансный усилитель 5, интегратор 6, выходное устройство 7. Регистрир5поащй блок (БР) содержит сдмописец 8 и сигнальную лампу 9. Датчик 2 представляет собой один феррозонд, заключеннь во взрывобезопасный корпус, и индикаторный прибор (микроамперметр), включенный в электрическую цепь датчика. Для наблюдения за стрелкой индикатора имеется смотровое отверстие. Схема контроля предназначена для обнаружения повреждений тросов в самой ленте. Намагничивающее устройство устанавливается над лентой стационарно, поэтому тросы постоянно сохраняют намагниченность. В месте повреждения образуется магнитное поле рассеяния, которое регистрируется стационарным датчиком (не показан). Датчик 2 предн азначен для нахождения этого повреждения, так как стационарньй датчик указывает только наличие повреждения на длине, примерно 5 м. Большинство тросовых лент стыкуются по двзгхступенчатой схеме укладки тросов (фиг.2). У кромок стыка укладываются длинные тросы 10, затем встык yклaдывaюiтcя короткие тросы 11, Чтобы толщину резиновой прослойки 12 вьщержать одинаковой по всей пшрине стыка, мрявду тросами укладывается полоска прослоечной резины толщиной 1,5-3 мм. Датчик 2 подключается через гнездо стационарного датчика,чтобы использовать самописец. В зоне веименьшего натяжения ленты определяется местонахождение конца крайнего длинного троса. Датчик устанавливается на нижнюю ветвь ленты при неработанщем конвейере на границе стыклента. Включается схема. Медленным перемещением датчика вдоль ленты находят конец троса. Когда край феррозонда окажется над концом, то стрелки инда1катора и прибора самописца установятся на нулевую отметку. При смещении датчика в любую сторону в электрической цепи появляется ток, который отмечают приборы. Положение феррозонда внутри датчика указьшается специальными выступами на наружной стороне основания датчика. При нулевом показании приборов на поверхности стыка рядом с датчиком проводят линию. Положение линии уточняют перемещением датчика.Затем по линии делается заметная риска (например, ножом вырезается канавка глубиной vs и длиной до 50 мм). При нулевом показании приборов включается самописец, и датчик сдвигается навстречу движению ленты на 7-10 мм. На диаграмме самописца пипются изменение магнитного сигнала от коица троса. Чувствительность аппаратуры настраивают на максимум. В этом случае сигнал при смещении датчика будет значительным. График 13 получен для стыка ленты 2РТЛО 2500. 14 получен для стыка Ленты St 2500 (фпг.З). Конвейер включается на рабочий режим. Датчик переносят в зону наибольшего натяжения ленты. Измерение производят на ленте с грузом. Когда стык приблизится к месту измерения, конвейер останавливается. Датчик устанавливается рядом с риской, указызающей конец троса, включают схе1му и затем конвейер. Как только лента приходит в движение, датчик убирается. Схема отключается, и записанная диаграмма сравнивается с эталонной, записанной в зоне наименьшего натяжения ленты. Определив величину смещения конца троса, сравнивают ее с пятикратной толщиной слоя резины (т.е. предельным удпинением резины, равным 500%) между параллельными в стыке, и определяют запас прочности стыка. Запас прочности стыка по отноше нию к действующей нагрузке на ленту можно определить по формуле 5(t -d) да - шаг укладки тросов в стыке где t d d - диаметр тросаJ Да- максимальное смещение конца длинного троса в стыке. Шаг укладки тросов в стыке и диаметр троса известны заранее. Разница между шагом и диаметром дает толщину резиновой прослойки между параллельно лежащими тросами в . Физические свойства резины, используемой для соединения тросов, таковы, что до своего разрушения она получает удлинение не менее 500%, т.е. критическая величина смещения конца троса равна пятикратной толщине резинового слоя между тросами, параллельно лежащими в стыке. Если запас прочности определен при максимальной загрузке ленты, то для нормальной работы ленты он должен быть не менее 3,5. При запасе прочности 1,5 стык подлежит замене. Смещение троса не должно превышать 7-10 мм. Предложенный способ позволяет повысить точность контроля соединения концов ленты.

фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| НОВОЕ СОЕДИНЕНИЕ ИНДОЛИНА И ЕГО ПРИМЕНЕНИЕ В МЕДИЦИНЕ | 2003 |

|

RU2318808C2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 4020945, кл | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-05-07—Публикация

1983-01-12—Подача