ГчЭ

О5

СО

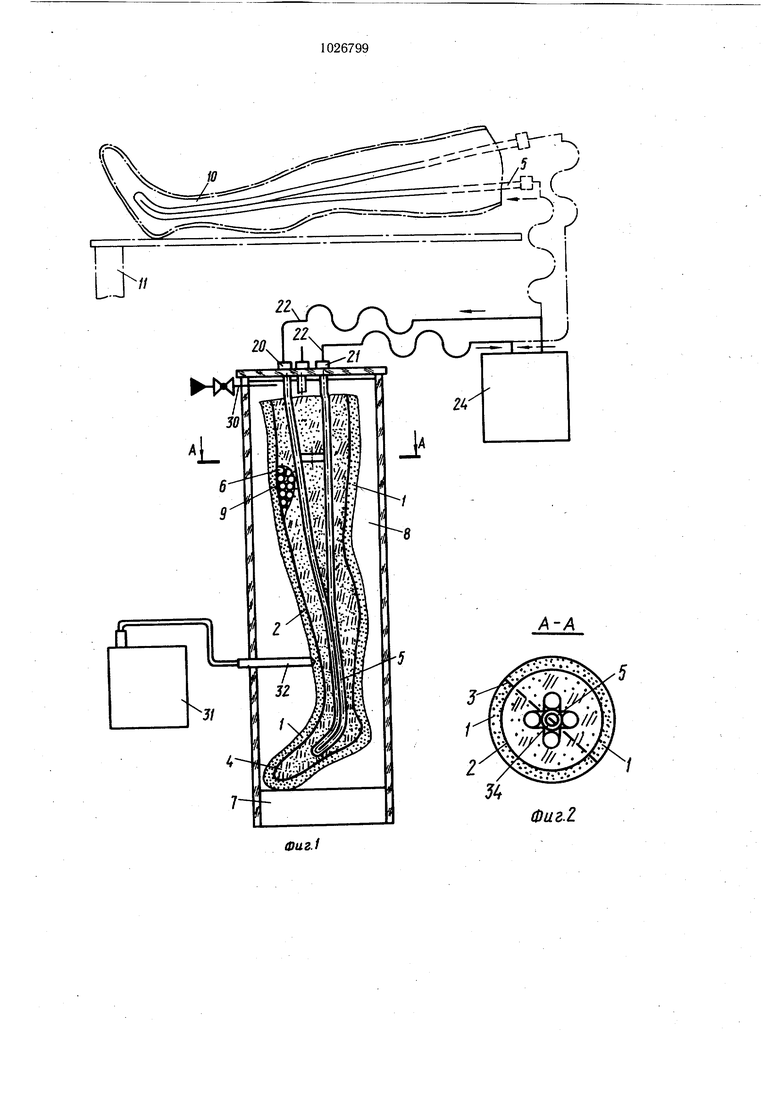

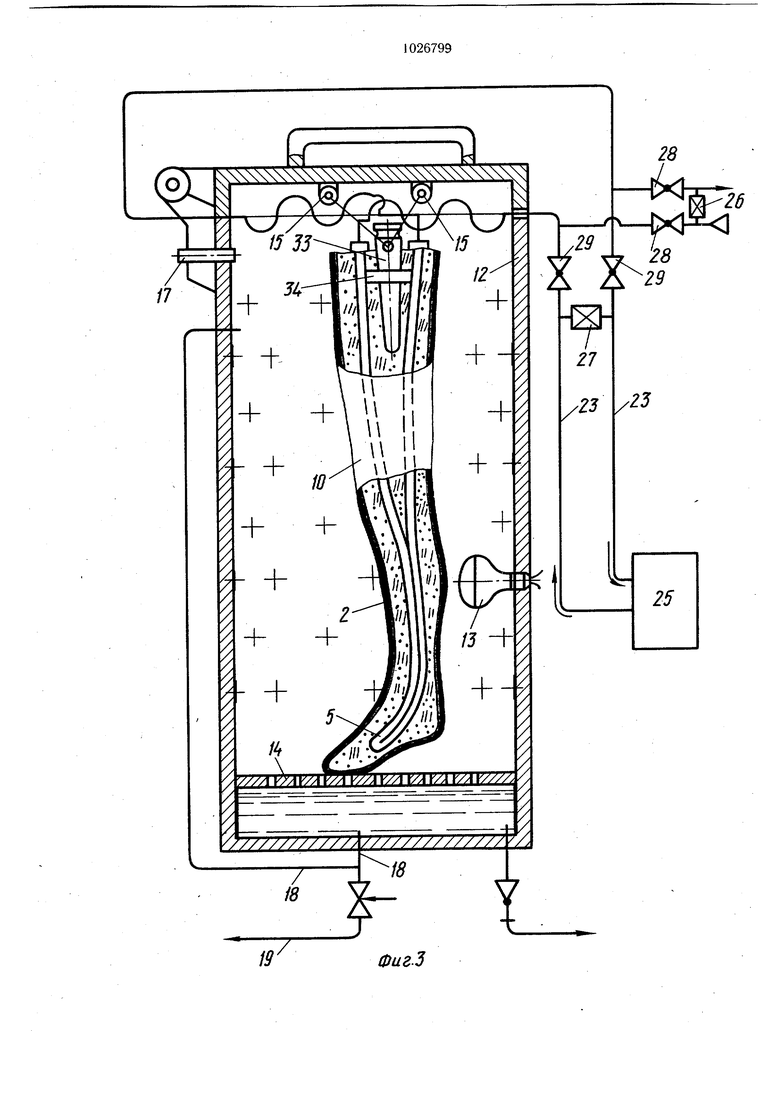

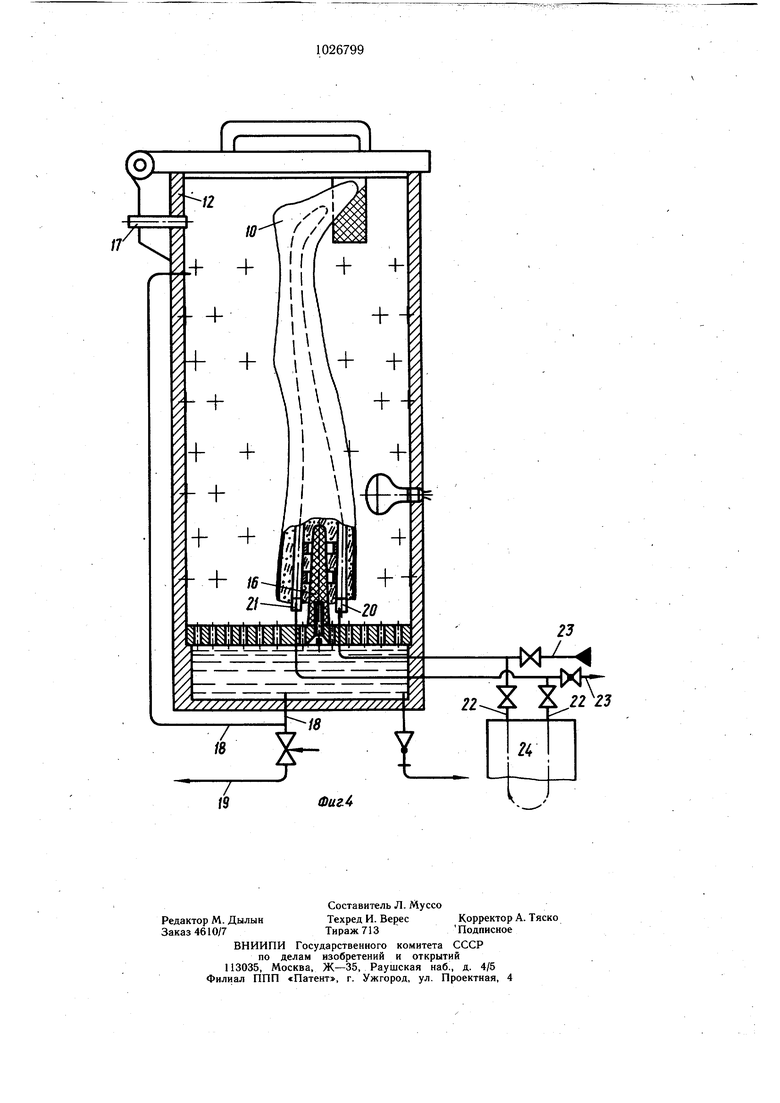

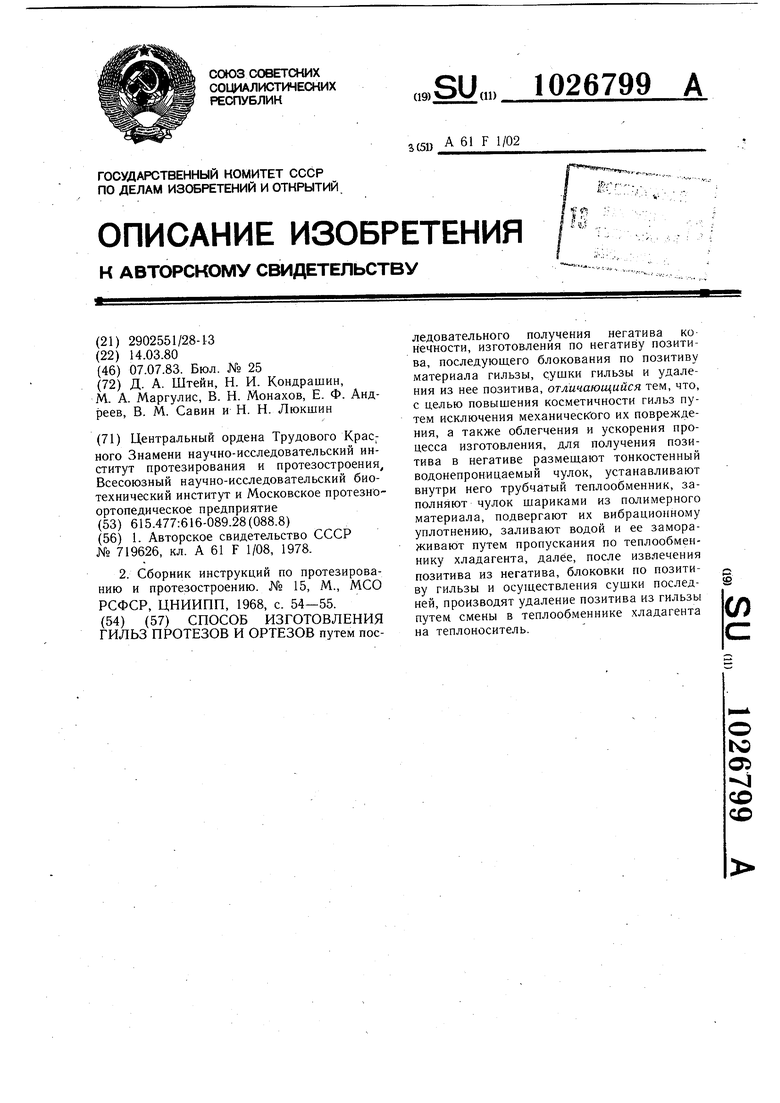

со Изобретение относится к медицинской технике протезирова-ния и протезостроения, а именно к созданию позитивов и получению на их основе ортопедических гильз протезов и ортезов. Известен способ изготовления гильз протезов и ортезов путем последовательного получения негатива кфнечности, изготовления по негативу позитива, последующего блокования по позитиву материала гильзы 1. Однако этот способ трудоемок и длительны блоковочные операции. Известен способ изготовления гильз протезов и ортезов из кожи и слоистых пластиков. путем получения негатива конечноети, й зготовления по негативу позитива, последующего блокования по позитиву мате. риала гильзы, сущки ее и удаления из гильзы позитива. При этом кожаные гильзы получают по гипсовым позитивам блокованием в сыром виде, -а из слоистых пластиков - путем поэтапной намотки на позитив в течение дней 12-15 слоев марли. пропитанной, например, полиамидным лаком, и последующей сушкой в сущилке 2 Недостатком известного способа является низкая производительность труда при его осуществлении и длительность процесса, включающего механическое удаление гипсового позитива выбиванием его по частям из готового изделия, что приводит к снижению косметичности изделия. Цель изобретения - повышение косметичности гильз путем исключения механического их повреждения, а также ускорение и облегчение процесса изготовления. Поставленная цель достигается тем, что согласно способу изготовления гильз протезов и ортезов путем последовательного получения негатива конечности, изготовления по негативу позитива, последующего блокования по позитиву материала гильзы, сушки гильзы и удаления из нее позитива для получения позитива в негативе размешают тонкостенный водонепроницаемый чулок, устанавливают внутри него трубчатый теплообменник, заполняют чулок шариками из полимерного материала, подвергают их вибрационному уплотнению, заливают водой и ее замораживают путем пропускания по теплообменнику хладагента, далее, после извлечения позитива из негатива, блоковки по позитиву гильзы и осушествления сушки последней, производят удаление позитива из гильзы путем смены в теплообменнике хладагента на теплоноситель. На фиг. 1 изображена реализуюш,ая способ холодильная камера с размещенным в ней негативом и замороженным позитивом в разрезе (штрихпунктирной линией изображен позитив на блоковочном столе, не отключенный от холодильной установки); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 и 4 - примеры фиксации изделия в вакуумной камере. Способ изготовления гильз протезов и ортезов осуществляется следующим образом. Негативы 1 готовят составными из двух половин непосредственно по протезируемой конечности, поверх которой предварительно надевают тонкостенный водонепроницаемый чулок 2 из эластичного материала с низким коэффициентом теплопроводности. Вдоль чулка 2 расположен наружный облой 3 щириной 5-6 мм и толщиной 0,1-0;2 мм, который является разделителем составных половин негатива 1. После освобождения конечности от негатива 1 и чулка 2 для получения позитива 4 в негатив вновь устанавлибают чулок 2, размещают в кем трубчатый теплообменник 5 и заполняют шариками 6 из полимерного Материала. При этом негатив скрепляют по линии разъема и заливают водой, после чего подвергают его уплотнению на вибраторе 7, установленном в холодильной камере 8. Воду замораживают путем пропускания хладагента по трубчатому теплообменнику 5. По позитиву 4 состоящему из водонепроницаемого чулка 2, плотно наполненного шариками 6, удерживаемыми в упаковке замороженных капель 9 воды, и теплообменника 5 производят операцию блоковки гильзы 10 ортопедического изделия на блоковочном столе И.Сущку гильзы 10 производят без удаления из нее замороженного позитива 4 в вакуумной камере 12, снабженной электролампами 13 инфракрасного излучения, расположенными равномерно на внутренних стенках камеры 12. При этом энергия излучения проникает в толщу материала и преобразуется там в тепло, поэтому процесс не локализуется на поверхности и протекает с большой скоростью. Целесообразность совмещения радиационной сушки в инфракрасной области спектра с сублимационной сушкой в вакууме продиктована толщиной материала (в случае кожаной гильзы - 3 мм, а из слоистого пластика - 6 мм) гильзы 10, подлежашей сушке. Процесс радиационно-сублимационной сушки гильз 10 проводится следующим образом. Гильзу 10 загружают в вакуумную камеру 12, которую закрывают, приводят в действие вакуум-насос (не показан), производя начальное вакуумирование камеры 12 доводя тем самым температуру в ней, например, до -40°С, при отсутствии теплоподвода - при отключенных электролампах 13, вследстве чего теплота отбирается от самой гильзы 10, происходит ее охлаждение, а затем замораживание содержащейся в ней свободной влаги и дальнейшее охлаждение замороженной гильзы до отрицательной температуры, при которой устанавливается равновесие между давлением паров (влаги) и давлением в окружающем вакуумированном объеме, т. е. происходит, процесс самозамораживания гильзы 10, а при дальнейшем снижении общего давления в камере 12 происходит последовательный непрерывный отвод образующегося пара. Для интенсификации процесса на заключительном этапе сущки подводят энергию извне включением электроламп 13 инфракрасного излучения, процесс сущки начинается сразу после облучения и не требует предварительного разогрева камеры 12, Такая комбинированная сущка гильзы 10 изготовленной, например, из марли на полиамидном .связующем, позволяет не прибегать к традиционной 5-этапной намотке марли, пропитанной лаком, процессу, рассчитанному на промежуточные просущки, требующие дополнительной термообработки (общей длительностью около 83 ч), а осуществить весь процесс одностадийной oneрацией. Непрерывная сущка гильзы 10 одновременно по всей толщине не оставляет концентратов напряжений в различных ее сечениях. .Вакуумиая камера 12 снабжена сеткой-отстойником 14, подвесками 15 или насадочными щтырями 16 для размещения отблокованных, на позитивах 4 гильз 10, натекателем 17 воздуха, подводимого перед открыванием крыщки для нарушения вакуума в камере перед ее разгрузкой, системой 18 эвакуации парогазовой смеси, соединенной с системой 19 разрежения (насос не показан). Теплообменник 5 имеет форму, эквидистантную форме позитива 4, и выполнен перекрестно спаренным, а его вход 20 и выход 21 выборочно подсоединяют к одной из двух пар 22 и 23 гибких щлангов, соответственно подсоединяемых к холодильной установке 24, для замораживания позитива Ч и поддержания этого состояния до полной готовности изделия, или к нагревательной установке 25 - на заключительном этапе, когда производят удаление позитива 4 из гильзы 10 путем смены в теплообменнике хладагента на теплоноситель. Для поддержания стабильности режимов функционирования установок 24 и 25 пользуются вентилями 26 и 27, которые установлены в непосредственной близости перед автономными кранами 28 и 29 соответствующих установок. Заливку щариков 6 водой производят с помощью предусмотренного в холодильной камере 8 входного.водопроводного щланга 30. Циркуляцию хладагента в теплообменнике 5 регулируют под температурным контролем по вторичному прибору 31 с термопарами 32, контактирующими с позитивом 4, а после блокования - с гильзой 10 в области их наименьщих сечений. До вибрационного уплотнения щариков 6 в замораживаемом позитиве 4 в центральную торцевую его часть закладывают подвески 15, которые сохраняют в позитиве до момента его удаления из высущенной .гильзы 10, или закладывают промасленный металлический щтырь зЗ, на который временно насаживают центрирующие кольца 34 теплообменника 5. Штырь 33 служит только для формования гнезда под насадочный штырь 16, изготовлен„ыд из незамерзающего и негазирующего в материала - фторопласта, который закрепляют над поверхностью сетки-отстойника 14. Шарики 6 из полимерного материала, используемые для получения позитива 4 под гильзы 10 небольщого объема, выполнены монолитными - диаметром 12 мм, а для получения гильз больщого объема - пустотелыми, диаметрами 3-6 мм. Для повышения теплопроводности шариков 6 исходный полимерный материал готовят с наполнителем из алюминиевой пудры При Толщине 6 мм стенки гильзы 10 с нагревом до -30°С сушка длится около 4 ч взамен нормированных по действующей технологии поэтапной сушки около 83 ч в базовом объекте. Немаловажное психологическое значение имeVт ToбoTньiй V(b(beктГвo7мoжнocтГи7 . результате радиационной сублимационной сушки в вакууме. Сравнительные оценки изобретенного способа по сравнению с известным базовым объектом, при совокупном использовании всех реализующих его устройств показывают, что данный способ повышает косметичность гильз путем исключения механического их поврежденя, облегчает и ускоряет процесс их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления культеприемника приемных гильз протезов конечностей | 1980 |

|

SU921558A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ГИЛЬЗЫ ДЛЯ ПРОТЕЗНО-ОРТОПЕДИЧЕСКОГО ИЗДЕЛИЯ (ДЛЯ ОРТЕЗА ИЛИ ПРОТЕЗА) | 1997 |

|

RU2122381C1 |

| Способ изготовления слепков культей | 1988 |

|

SU1577783A1 |

| ОРТЕЗ (АППАРАТ) НА ВСЮ НОГУ С ГИЛЬЗАМИ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО СБОРКИ (ИЗГОТОВЛЕНИЯ) | 1997 |

|

RU2127569C1 |

| Способ изготовления косметическойОблицОВКи пРОТЕзОВ НижНиХ КОНЕч-НОСТЕй | 1979 |

|

SU806025A1 |

| Приемная гильза протеза верхней конечности | 1990 |

|

SU1771722A1 |

| Способ протезирования нижней конечности и устройство для его осуществления | 1978 |

|

SU719626A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНАТОМИЧЕСКИХ МОДЕЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МОДЕЛЬНОГО МАТЕРИАЛА | 1996 |

|

RU2120259C1 |

| Способ изготовления протеза | 1984 |

|

SU1277961A1 |

| Состав для формования моделей приемных гильз протезов | 1980 |

|

SU933091A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПРОТЕЗОВ И ОРТЕЗОВ путем последовательного получения негатива конечности, изготовления по негативу позитива, последующего блокования по позитиву материала гильзы, сушки гильзы и удаления из нее позитива, отличающийся тем, что, с целью повышения косметичности гильз путем исключения механического их повреждения, а также облегчения и ускорения процесса изготовления, для получения позитива в негативе размещают тонкостенный водонепроницаемый чулок, устанавливают внутри него трубчатый теплообменник, заполняют чулок шариками из полимерного материала, подвергают их вибрационному уплотнению, заливают водой и ее замораживают путем пропускания по теплообменнику хладагента, далее, после извлечения позитива из негатива, блоковки по позити(О ву гильзы и осуществления сушки последней, производят удаление позитива из гильзы (Л путем смены в теплообменнике хладагента на теплоноситель.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ протезирования нижней конечности и устройство для его осуществления | 1978 |

|

SU719626A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сборник инструкций по протезированию и протезостроению | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-07-07—Публикация

1980-03-14—Подача