Изобретение относится к черной и цветной металлургии и может быть использовано нри производстве листового металла.

Целью изобретения является повышение качества и уменьшение потерь металла.

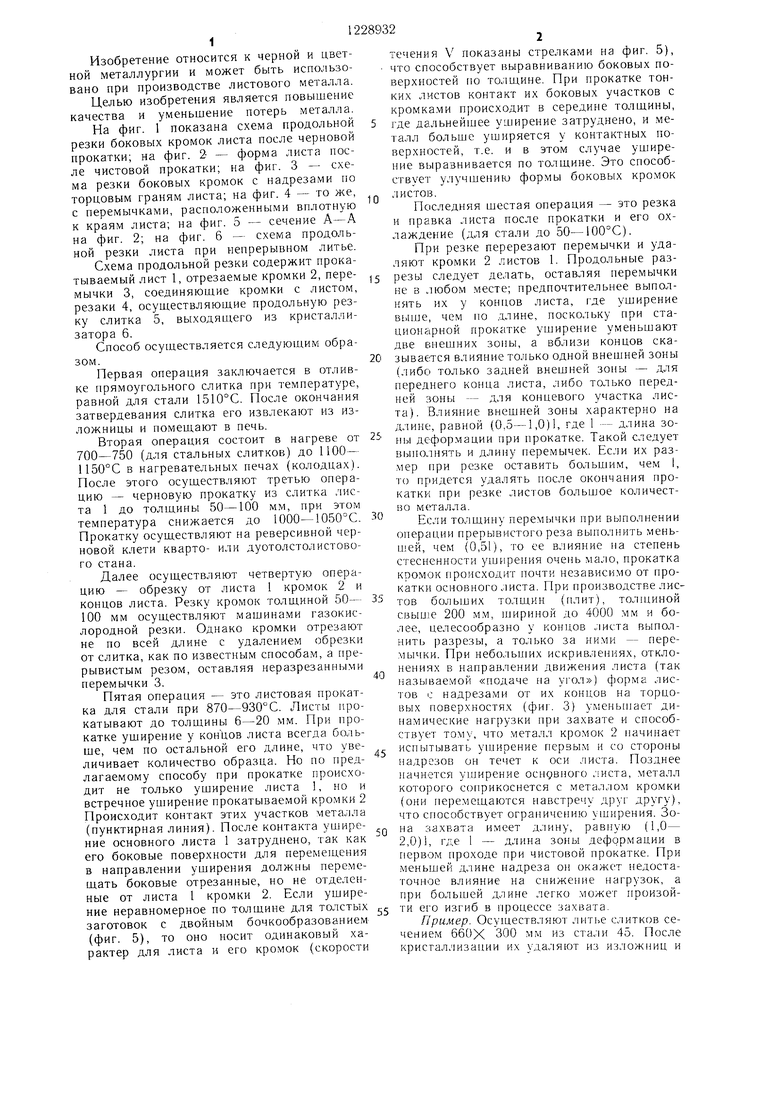

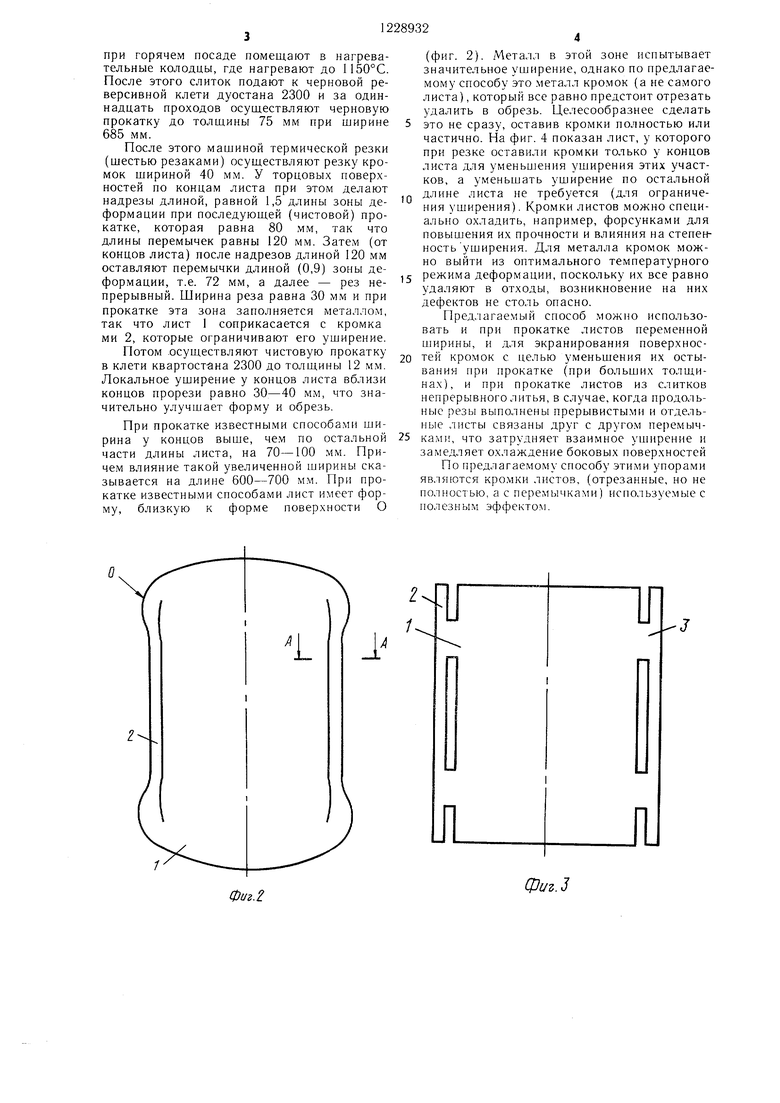

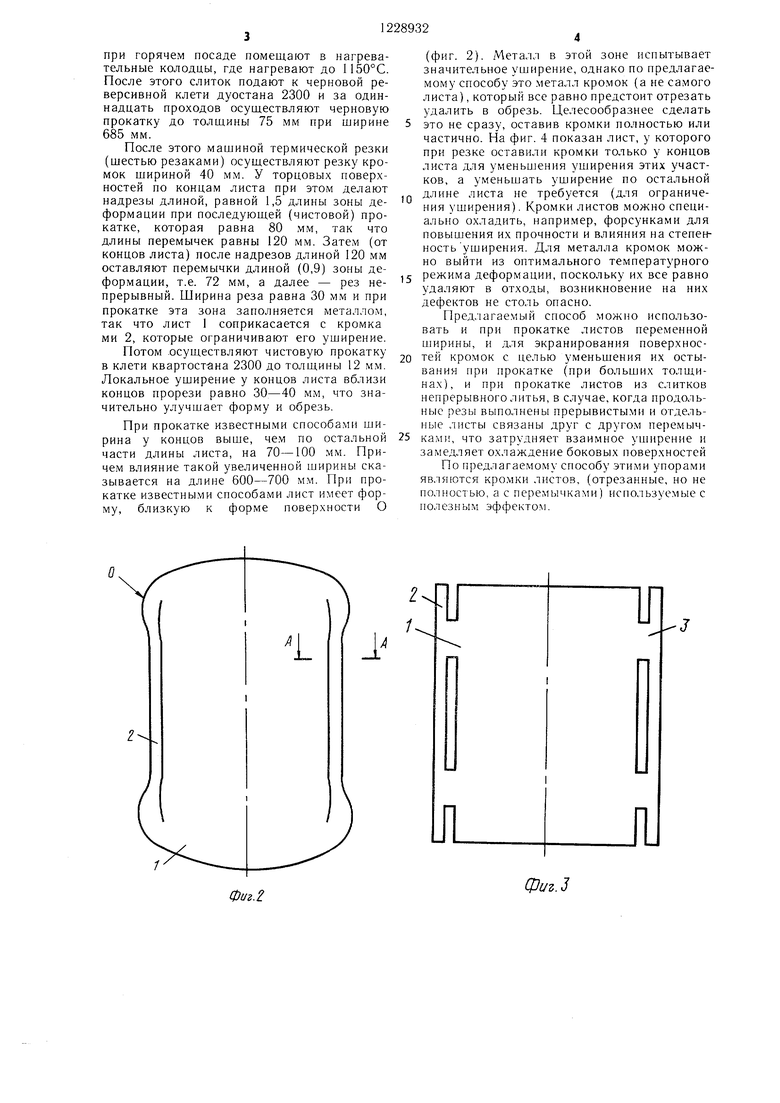

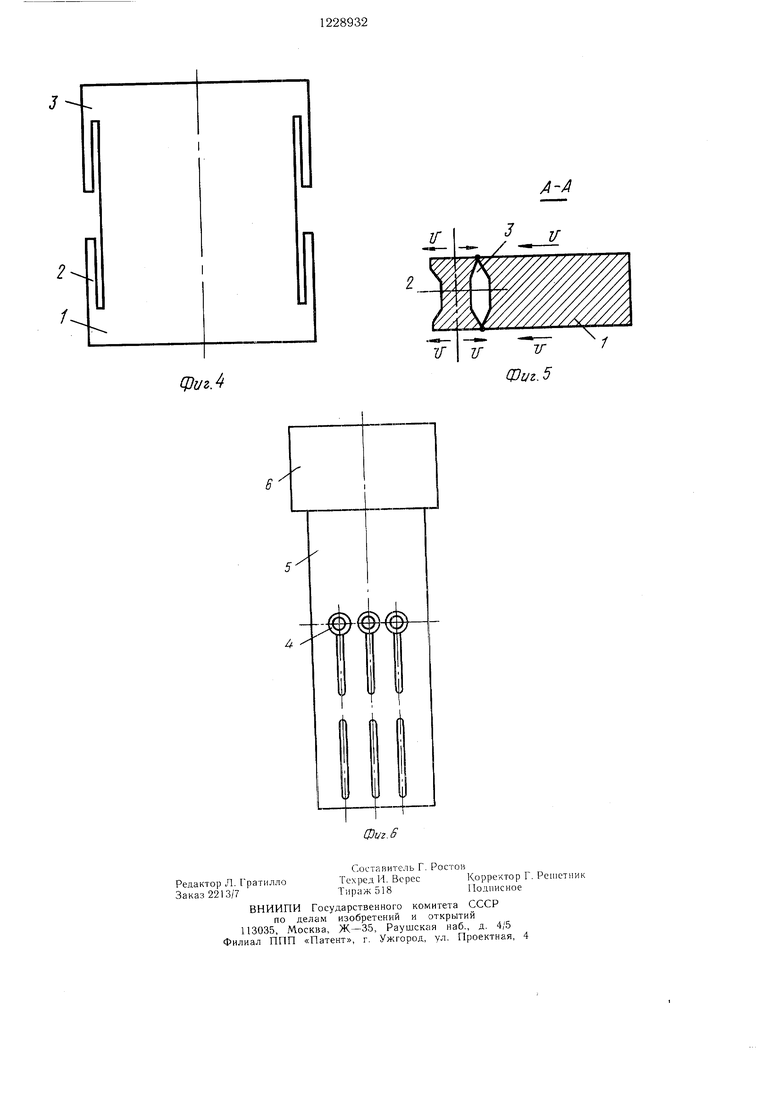

На фиг. 1 показана схема продольной резки боковых кромок листа после черновой прокатки; на фиг. 2- - форма листа после чистовой прокатки; на фиг. 3 - схема резки боковых кромок с надрезами по торцовым граням листа; на фиг. 4 - то же, с перемычками, расположенными вплотную к краям листа; на фиг. 5 - сечение А-А на фиг. 2; на фиг. 6 - схема продольной резки листа при непрерывном литье.

Схема продольной резки содержит прокатываемый лист 1, отрезаемые кромки 2, перемычки 3, соединяющие кромки с листом, резаки 4, осуществляющие продольную резку слитка 5, выходящего из кристаллизатора 6.

Способ осуществляется следующим образом.

Первая операция заключается в отливке прямоугольного слитка при температуре, равной для стали 1510°С. После окончания затвердевания слитка его извлекают из изложницы и помещают в печь.

Вторая операция состоит в нагреве от 700-750 (для стальных слитков) до 1100- 1150°С в нагревательных печах (колодцах). После этого осуществляют третью операцию - черновую прокатку из слитка листа 1 до толщины 50-100 мм, при этом температура снижается до 1000- 050°С. Прокатку осуществляют на реверсивной черновой клети кварто- или дуотолстолистового стана.

Далее осуществляют четвертую операцию - обрезку от листа 1 кромок 2 и концов листа. Резку кромок толщиной 50- 100 мм осуществляют машинами газокислородной резки. Однако кромки отрезают не по всей длине с удалением обрезки от слитка, как по известным способам, а прерывистым резом, оставляя неразрезанными перемычки 3.

Пятая операция - это листовая прокатка для стали при 870-930°С. Листы прокатывают до толщины 6-20 мм. При прокатке ущирение у концов листа всегда больше, чем по остальной его длине, что увеличивает количество образца. Но по предлагаемому способу при прокатке происходит не только ущирение листа 1, но и встречное ущирение прокатываемой кромки 2 Происходит контакт этих участков металла (пунктирная линия). После контакта ушире- ние основного листа 1 затруднено, так как его боковые поверхности для перемещения в направлении ущирения должны перемещать боковые отрезанные, но не отделенные от листа 1 кромки 2. Если ушире- ние неравномерное по толщине для толстых заготовок с двойным бочкообразованием (фиг. 5), то оно носит одинаковый характер для листа и его кромок (скорости

0

5

0

5

0

5

0

5

течения V показаны стрелками на фиг. 5), что способствует выравниванию боковых поверхностей по толщине. При прокатке тонких листов контакт их боковых участков с кромка.ми происходит в середине толщины, где дальнейшее уширение затруднено, и металл больше уширяется у контактных поверхностей, т.е. и в этом случае ущирение выравнивается по толщине. Это способствует улучшению формы боковых кромок листов.

Последняя шестая операция - это резка и правка листа после прокатки и его охлаждение (для стали до 50-100°С).

При резке перерезают перемычки и удаляют кромки 2 листов 1. Продольные разрезы следует делать, оставляя перемычки не в любом месте; предпочтительнее выполнять их у концов листа, где ущирение выше, чем по .алине, поскольку при стационарной прокатке ущирение уменьщают две внешних зоны, а вблизи концов сказывается влияние только одной внешней зоны (либо только задней внешней зоны - для переднего конца листа, либо только передней зоны - для концевого участка листа). Влияние внешней зоны характерно на длине, равной (0,5-1,0)1, где 1 - длина зоны деформации при прокатке. Такой следует вьшолнять и длину перемычек. Если их размер при резке оставить большим, чем I, то придется удалять после окончания прокатки при резке листов большое количество металла.

толщину перемычки при выполнении операции прерывистого реза выполнить меньшей, чем (0,5Г), то ее влияние на степень стесненности yuJиpeния очень ма;1О, прокатка кромок происходит почти независи.мо от прокатки основного листа. При производстве листов больших толщин (плит), толщиной свьпле 200 мм, п.1ириной до 4000 мм и более, целесообразно у концов листа выполнить разрезы, а только за ними - перемычки. При небольших искривлениях, отклонениях в направлении движения листа (так назЕзшаемой «подаче на угол) форма листов с надрезами от их концов на торцовых поверхностях (фиг. 3) уменьп ает динамические нагрузки при захвате и способствует тому, что металл кромок 2 начинает испытывать уп.1Ирение первым и со стороны надрезов он течет к оси листа. Позднее начнется уширение осндвного листа, металл которого соприкоснется с металлом кромки (они перемещаются навстречу друг другу), что способствует ограничению уширения. Зона захвата имеет длину, равную (1,0- 2,0)1, где 1 - длина зоны деформации в первом проходе при чистовой прокатке. При меньшей длине надреза он окажет недостаточное влияние на снижение нагрузок, а при большей длине легко может произойти его изгиб в процессе захвата.

Пример. Осуществляют литье слитков сечением 660Х 300 мм из стали 45. После кристаллизации их удаляют из изложниц и

при горячем посаде помещают в нагревательные колодцы, где нагревают до 1150°С. После этого слиток подают к черновой реверсивной клети дуостана 2300 и за одиннадцать проходов осуществляют черновую прокатку до толщины 75 мм при ширине 685 мм.

После этого мащиной термической резки (щестью резаками) осуществляют резку кромок щириной 40 мм. У торцовых поверхностей по концам листа при этом делают надрезы длиной, равной 1,5 длины зоны деформации при последующей (чистовой) прокатке, которая равна 80 мм, так что длины перемычек равны 120 мм. Затем (от концов листа) после надрезов длиной 120 мм

0

(фиг. 2). Металл в этой зоне испытывает значительное ушнрение, однако по предлагае мому способу это металл кромок (а не самого листа), который все равно предстоит отрезать удалить в обрезь. Целесообразнее сделать это не сразу, оставив кромки полностью или частично. На фиг. 4 показан лист, у которого при резке оставили кромки только у концов листа для уменьщения уширения этих участков, а уменьшать уширение по остальной длине листа не требуется (для ограничения уширения). Кромки листов можно специально охладить, например, форсунками для повышения их прочности и влияния на степенность уширения. Для металла кромок можно выйти из оптимального температурного

оставляют перемь,чки длиной (0,9) зоны де- деформации, поскольку их все равно

формации, т.е. 72 мм, а далее - рез не- - -f гjк

прерывный. Ширина реза равна 30 мм и при прокатке эта зона заполняется металлом, так что лист 1 соприкасается с кромка ми 2, которые ограничивают его уширение. Потом .осуществляют чистовую прокатку в клети квартост-ана 2300 до толщины 12 мм. Локальное уширение у концов листа вблизи концов прорези равно 30-40 мм, что значительно улучшает форму и обрезь.

При прокатке известными способами ширина у концов выше, чем по остальной части длины листа, на 70-100 мм. Причем влияние такой увеличенной ширины сказывается на длине 600-700 мм. При прокатке известными способами лист имеет форму, близкую к форме поверхности О

удаляют в отходы, возникновение на них дефектов не столь опасно.

Пред.лагае.мый способ можно использовать и при прокатке листов переменной ширины, и для экранирования поверхнос- 20 тей кромок с целью уменьшения их остывания при прокатке (при больших толщинах), и при прокатке листов из слитков непрерывного литья, в случае, когда продольные резы выполнены прерывистыми и отдельные листы связаны друг с другом перемычками, что затрудняет взаимное уширение и замедляет охлаждение боковых поверхностей По предлагаемому способу этими упорами являются кромки листов, (отрезанные, но не полностью, а с перемычками) используемые с полезным эффектом.

25

(фиг. 2). Металл в этой зоне испытывает значительное ушнрение, однако по предлагаемому способу это металл кромок (а не самого листа), который все равно предстоит отрезать удалить в обрезь. Целесообразнее сделать это не сразу, оставив кромки полностью или частично. На фиг. 4 показан лист, у которого при резке оставили кромки только у концов листа для уменьщения уширения этих участков, а уменьшать уширение по остальной длине листа не требуется (для ограничения уширения). Кромки листов можно специально охладить, например, форсунками для повышения их прочности и влияния на степенность уширения. Для металла кромок можно выйти из оптимального температурного

деформации, поскольку их все равно

- -f гjк

удаляют в отходы, возникновение на них дефектов не столь опасно.

Пред.лагае.мый способ можно использовать и при прокатке листов переменной ширины, и для экранирования поверхнос- 0 тей кромок с целью уменьшения их остывания при прокатке (при больших толщинах), и при прокатке листов из слитков непрерывного литья, в случае, когда продольные резы выполнены прерывистыми и отдельные листы связаны друг с другом перемычками, что затрудняет взаимное уширение и замедляет охлаждение боковых поверхностей По предлагаемому способу этими упорами являются кромки листов, (отрезанные, но не полностью, а с перемычками) используемые с полезным эффектом.

5

ф1/г.

Rf

Я

Фиг.З

2- /V

IT

фиг.4

М

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| Способ разделения металлического материала | 1987 |

|

SU1542709A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ НА РЕВЕРСИВНОМ СТАНЕ | 2013 |

|

RU2549808C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ НА РЕВЕРСИВНОМ ТОЛСТОЛИСТОВОМ СТАНЕ | 2009 |

|

RU2403998C1 |

| Способ горячей прокатки листов | 1986 |

|

SU1419765A1 |

| Способ прокатки металлов | 1982 |

|

SU1026852A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| Рабочий валок листопрокатной клети | 1981 |

|

SU984522A1 |

| Бровман М | |||

| Я | |||

| и др | |||

| Усовершенствование технологии прокатки толстых листов | |||

| М.: Металлургия, 1969, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-07—Публикация

1984-10-02—Подача