Изобретение относится к получени криолита/ в частности к получению криолита из кремнефтористоводородно или плавиковой кислот, Известен способ получения криоли та взаимодействием раствора фтористого алюминия с содой, отделением и прокалкой осадка. Раствор фтористог алюминия при этом получают путем нейтрализации кремнефтористоводород ной кислоты гидроокисью алкминия и отделением геля кремневой кислоты. Соду используют как в кристаллическ формеj так и в виде маточных раство ров от производства фтористого алюминия, содержащих 2-3% AtF « Недостатком способа является низ кая, величина модуля получаемого про дукта. Практически получить продукт с модулем вьпие 1,5 не удается из-за резкого ухудшения фильтруемости осадка и качества криолита. Наиболее близким к изобретению по технической сущности и достигаем му результату является способ получения криолита, в котором для повышения криолитового модуля продукта раствор фтористого алюминия отрабатывают натрийсодержащим реагентом, отделяют осадок криолита от маточного раствора фильтрованием, обрабатывают полученный криолит сухой содой в кристаллической форме, гомо генизируют полученную смесь и прока ливают ее при 300-600°С 2. Недостатком способа является сложность процесса гомогенизации влажного осадка с сухой содой. Осадок криолита имеет обычно повышенну влажность (до 45%), он налипает на стенки,зависает, вследствие этого его трудно дозировать в смеситель. Поэтому криолитово-содовая смесь и, в конечном итоге, готовый продукт получаются неоднородными по составу даже в одной партии, Цель изобретения - получение однородного по составу продукта и упрощение технологии процесса. Поставленная цель достигается тем что согласно способу получения криолита путем обработки раствора фтористого алюминия натрийсодержащим реагентом, с последующими отделением осадка криолита от маточного раствора фильтрованием, обработкой криолита содой и его прокалкой, обработку криолита ведут 25-30%-ным раствором соды при ТО-ЮО С на стадии фильтрования. Для приготовления раствора соды используют фильтрат после отделения осадка криолита. Указанные нижние пределы изменения концентрации и температуры соды перед подачей его на смешение обусловлены степенью завершения реакции Взаимодействия соды с осадком криолита: чем ниже указанные параметры, тем ниже степень завершения процесса. Повышение верхних пределов нецелесообразно по технологическим соображениям: усложняется аппатурное оформление процесса. Приме р 1. Криолит получают по известному способу. В смеситель подают 100 кг/ч осадка криолита с влажностью 40% и 9 кг/ч соды с с.одержанием 98% основного вещества. Криолит имеет следующий состав (в сухом веществе), мас.%: F 53,8, Na 22,1, RS 17,3; модуль криолита 1,5. Полученную смесь подают в печь, где прокаливают при 48О-5ОО С. Отбор проб осуществляют через 30 мин. В. табл..1 приведен состав отобранных проб готового продукта. Как видно из приведенных данных, состав продукта неоднороден на выходе из печи: модуль криолита колеблется от 1,81 до 2,57.. П р и м е р 2 Криолит получают по предлагаемому способу. На фильтрование подают 400 кг/чсуспензии криолита с Т:Ж 1:3, полученной взаимодействием раствора фтористого алкминия с содой. Криолит имеет следугаций состав (в сухом веществе), мас.%: F 53,6, Na 19,8, АС 20,1; модуль 1,32. Одновременно с суспензией криолита на фильтрование подают 68 кг раствора соды концентрацией 25% , температура раствора 70°С. Осадок отделяют от маточного раствора и направляют на прокаливание. Маточный раствор используют для приготовления раствора соды. Отбор проб из печи осуществляют через 30 мин. В табл. 2 приведен состав отобранных проб готового продукта. Предлагаемый способ позволяет уп-, ростить технологический процесс за счет исключения стадий смешения реагентов и гомогенизации криолитосодовой суспензии в твердом виде и олучить однородный по :составу риолит с повышенным модулем-. Экономический эффект от внедре-. ия способа на предприятии с произодительностью одной установки 2500-т риолита в год составит около 75 тыс. Уб,

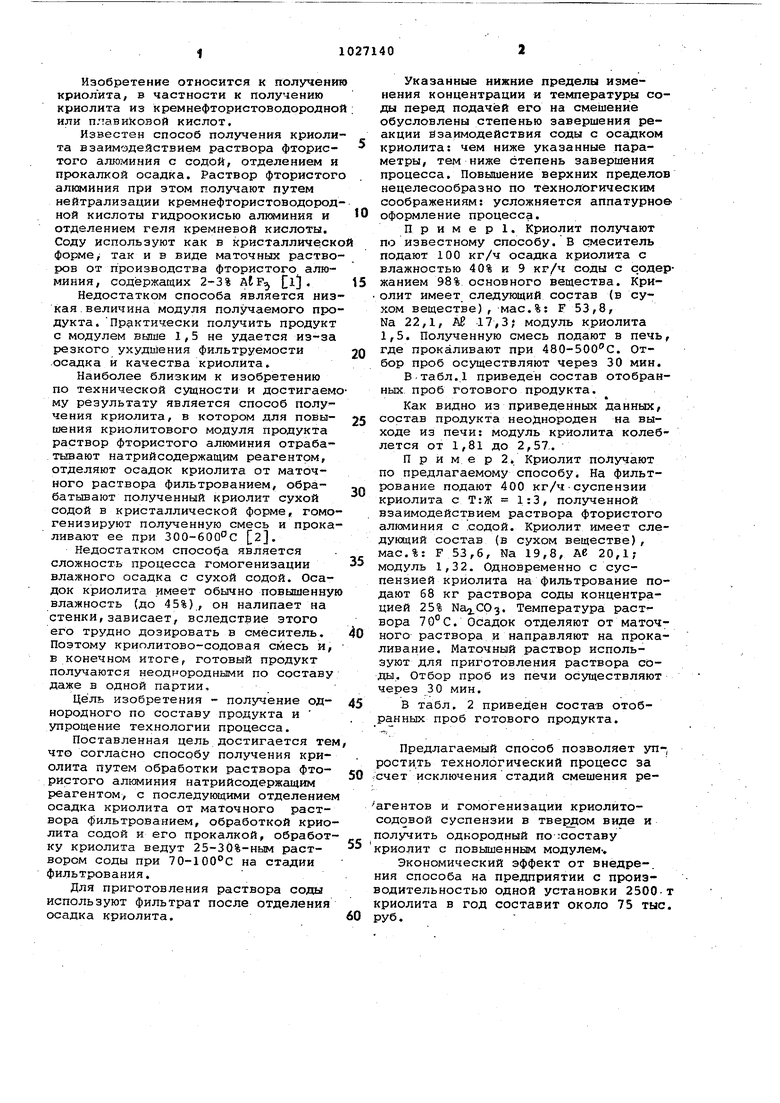

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения криолита | 1971 |

|

SU440052A1 |

| Способ получения высокомодульного криолита | 1982 |

|

SU1116010A1 |

| Способ получения высокомодульного криолита | 1982 |

|

SU1138385A1 |

| Способ переработки криолитовой пульпы | 1981 |

|

SU996328A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА | 1997 |

|

RU2140396C1 |

| Способ получения криолита | 1981 |

|

SU992428A1 |

| Способ получения криолита | 1978 |

|

SU819061A1 |

| Способ получения криолита | 1986 |

|

SU1419978A1 |

| Способ получения криолита | 1975 |

|

SU588185A1 |

| Способ получения криолита | 1983 |

|

SU1177274A1 |

СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА путем обработки раствора фтористого ал емийий натрийсодержащим реагентом, с последующими отделением осадка криолита от маточного раствора фильтрованием , отработкой криолита содой и его прокалкой, о т л и ч а ю ад и йс я тем, что, с целью получения однородного по составу продукта и упрощения технологии процесса, обработку криолита ведут 25-Зр%-ным раствором соды при 70-100с на стадии фильтрования..

52,2 47,1 52,4 50,7 48,2

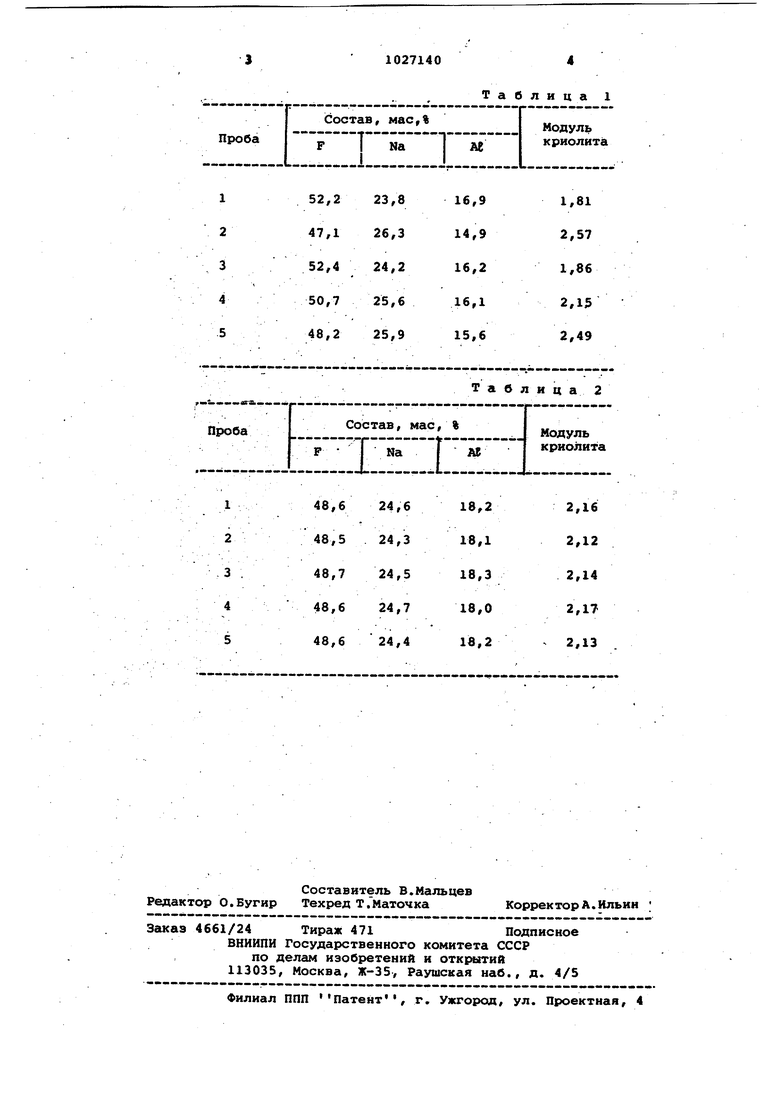

48,6 48,5 48,7 48,6 48,6

1,81

16,9 2,57 14,9 1,86 16,2

2,15 16,1 2,49 15,6

Таблица 2

2,16

18,2 2,12 18,1 2,14 18,3 2,17 18,0 2,13 18,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения криолита | 1971 |

|

SU440052A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения криолита | 1975 |

|

SU532570A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-05—Подача