Изобретение относится к металлургии, конкретно к производству ферросплавов и лигатур силикотермическим способом.

Целью изобретения является снижение содержания серы, потерь молибдена и себестоимости сплава.

После 2-4 промежуточных завалок на ферросиликохром перед подачей рудно-известковой смеси вводят обработанный ни- кельмолибденовыйкатализатор,

содержащий, %: А120з 70; SI02 5; N10 4; МоОз 11; S 1; FeO, CaO - остальное, в количестве, обеспечивающем соотношение масс его и хромовой руды в пределах 2-6 в первых 2-4 промежуточных завалках шихты и

0,1-0,2 в последней, а полученный сплав заливают в шлак последней завалки.

Для снижения улета Мо катализатор вводят в печь на восстановитель и сверху прикрывают остальной шихтой, поскольку Мо в катализаторе находится в виде МоОз и Мо$2 (упругость паров МоОз при 1328 К достигает 100 кПа, а Мо$2 возгоняется уже при 723 К). Наличие в печи остатков высокоосновного шлака способствует быстрому их растворению с образованием СаМоОч (быстрое реагирование при 758-958 К, начало реакции при 663 К). Непосредственный контакт с восстановителем приводит к ускорению перехода молибдена в металл. Отсутствие потоков газа над катализатором

Os VI 00 00 00

со

снижают улет молибдена, а значительная часть возгонов конденсируется в верхних слоях шихты и уже при низких температурах вступает в реакции. Улет молибдена по 6 опытным плавкам характеризуется следующими цифрами (при одинаковых остальных параметрах): загрузка сверху шихты 17,9%, в смеси с шихтой 11,3% и на восстановитель с последующей загрузкой рудно-из- вестковой смеси 2,1%.

2-4-кратное проплавление завалок со сливами промежуточных шлаков объясняется высокой кратностью шлака и последующим разбавлением сплава феррохромом, поскольку последняя (металлическая) завалка рассчитана на получение сплава с высоким содержанием хрома и низким содержанием серы в лигатуре. При одной промежуточной завалке содержание серы в лигатуре низкое, но и сумма Ni и Мо не превышает 12%, что ведет к росту серы на единицу легирующих (Ni и Мо) элементов, При пяти и более промежуточных завалках кратность шлака на металлическом выпуске мала для требуемой десульфурации лигатуры, что приводит к росту содержания серы в сплаае не только в абсолютных цифрах, но и на единицу легирующих элементов, несмотря на их увеличение.

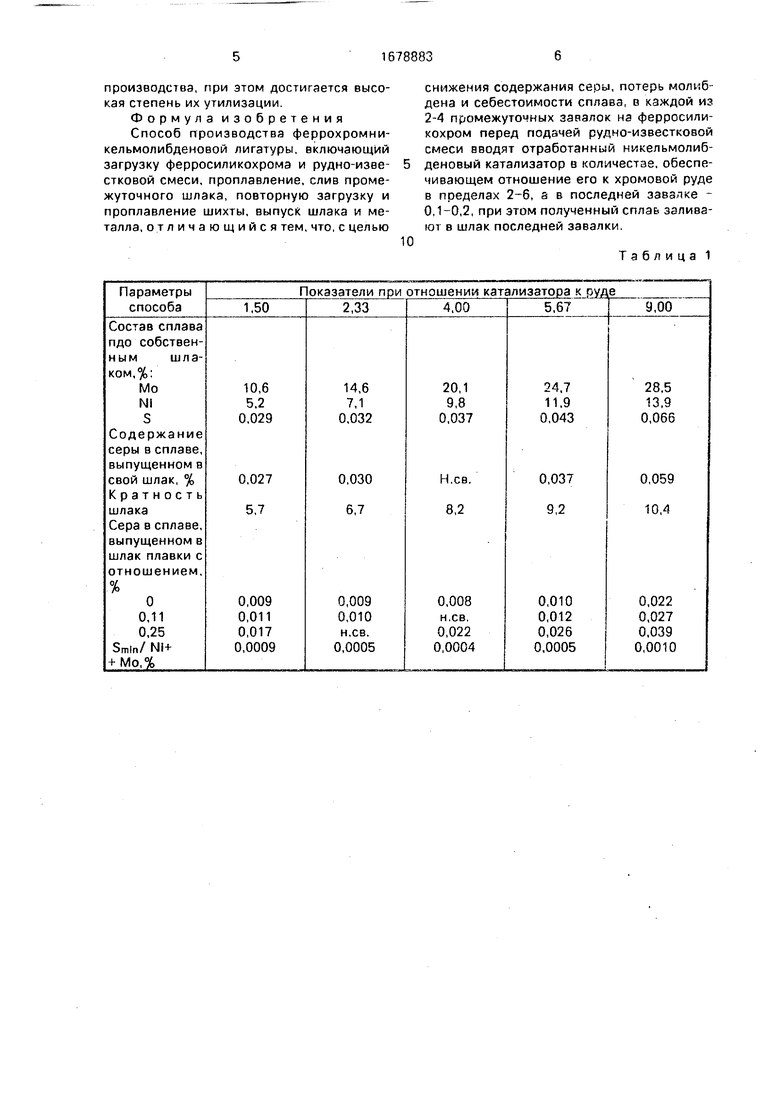

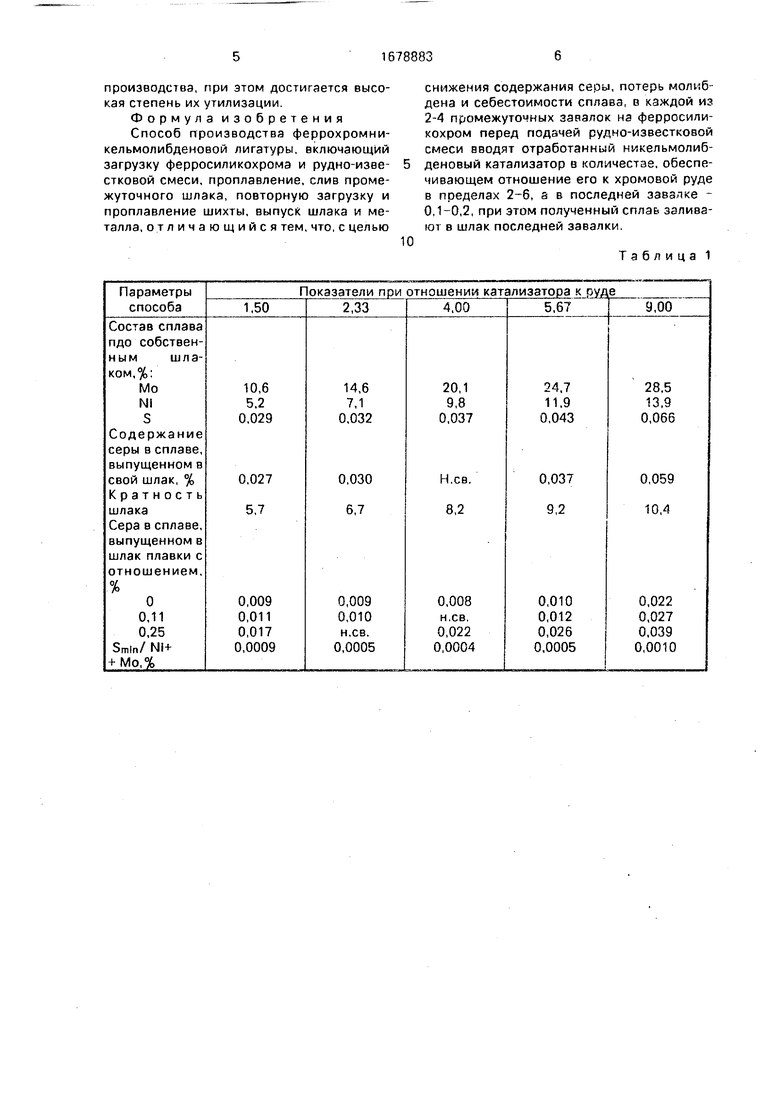

Для определения оптимального отношения массы катализатора к массе хромовой руды проводят несколько серий опытных плавок, часть из которых приведена в табл.1.

Из приведенных в табл. 1 данных видно, что десульфурация при выпуске в собственный шлак низка, поскольку последний насыщен серой почти до равновесного состояния, поэтому сплав пропускают через рафинировочный шлак. Готовить специально синтетический шлак - значит увеличивать затраты на производство, а при выпуске сплава в шлак рафинировочного феррохрома с других печей увеличиваются потери, поскольку отстой и слив шлака при подготовке значительно снижают его температуру (увеличение его вязкости) и появляется необходимость в дополнительных операциях. Шлак должен получаться в печи, выплавляющей лигатуру, при этом частично десульфурация проходит еще до выпуска сплава. При отношении масс катализатора и хромовой руды в промежуточных завалках менее 2 происходит снижение суммы Ni и Мо, которая дополнительно снизится при расплавлении последней завалки без существенного снижения содержания серы (при ее относительном увеличении). Интерполируя показатели таблицы Б пределах 5,67- 9,0, находим, что при отношении более 6

возрастает содержание серы в сплаве до значений, при которых не обеспечивается достаточная десульфурация на металлическом выпуске, Кроме того, возрастает и

удельное содержание серы и увеличивается кратность шлака (рост потерь). При увеличении отношения катализатора к руде в последней (металлической) завалке более 0,2 происходит насыщение шлака серой, что

0 снижает десульфурацию сплава на выпуске (снижение отношений уменьшает концентрацию N1 и Мо в сплаве и производительность по этим эл-ементам). Выбор параметров осуществляют исходя из соста5 ва сырья и оптимума технических и экономических задач производства лигатуры.

Пример, Плавки ведут в рафинировочной печи с мощностью трансформатора 7 МВД. В печные карманы заливают в первую

0 очередь никельмолибденовый катализатор, а после рудно-известковую смесь.

В составе шихты используют хромовую руду, известь, ферросиликохром, отработанный катализатор.

5 Сначала в печь загружают ферросиликохром, набирают электрическую нагрузку, затем загружают катализатор, а на него руд- но-известковую смесь. После съема 7200 кВт- ч электроэнергии поднимают

0 электроды и после выдержки 8-12 мин сливают первый промежуточный шлак, аналогичен порядок проплавления второй и последующих промежуточных завалок. По расплавлении последней завалки металл и

5 шлак из печи сливают в шлаковый ковш.

По порядку технологических операций прототип за исключением загрузки катализатора и меньшего количества промежуточных завалов аналогичен предлагаемому

0 способу,

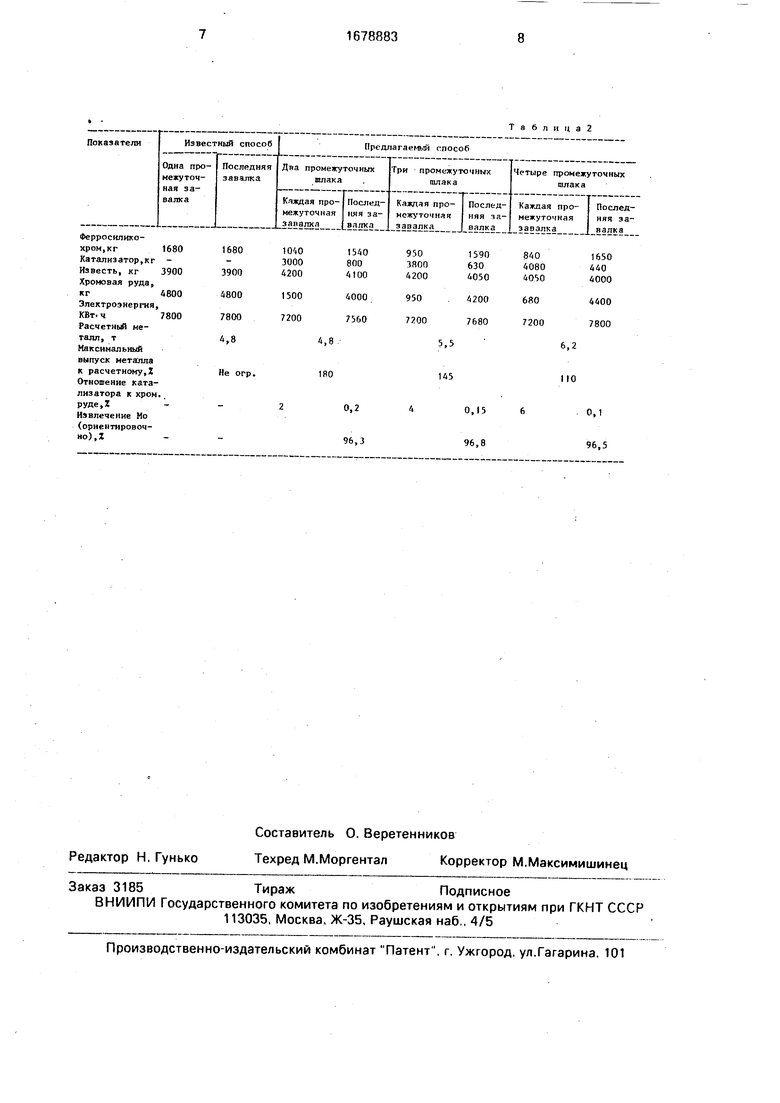

Расход шихтовых материалов и результаты выплавки опытных плавок по предлагаемому и известному способам представлены в табл. 2.

5

Использование предлагаемого способа производства ФХНМо лигатуры позволяет получить сплав с низким содержанием серы из высокосернистого сырья электропечным

0 способом, причем себестоимость продукции ниже, чем, если бы она была составлена из пропорциональных себестоимостей входящих в нее ферросплавов (за счет снижения энерго- и материалоемкости и

5 использования более дешевого сырья). Отсутствие дополнительного передела по десульфурации катализатора снижает также потери Мо.В предлагаемом способе используют отработанный катализатор, т.е отходы

производства, при этом достигается высокая степень их утилизации.

Формула изобретения Способ производства феррохромни- кельмолибденовой лигатуры, включающий загрузку ферросиликохрома и рудно-изве- стковой смеси, проплавление, слив промежуточного шлака, повторную загрузку и проплавление шихты, выпуск шлака и металла, отличающийся тем, что, с целью

снижения содержания серы, потерь молибдена и себестоимости сплава, в каждой из 2-4 промежуточных завалок на ферросили- кохром перед подачей рудно-известковой смеси вводят отработанный никельмолиб- деновый катализатор в количестве, обеспечивающем отношение его к хромовой руде в пределах 2-6, а в последней завалке - 0,1-0,2, при этом полученный сплаь заливают в шлак последней завалки.

Таблица 1

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства низкоуглеродистого феррохрома с никелем | 1990 |

|

SU1788067A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА В ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2553118C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| Способ получения хромоникелевого сплава | 1991 |

|

SU1804490A3 |

| Способ производства стали | 1989 |

|

SU1735384A1 |

| СПОСОБ ВЫПЛАВКИ РАФИНИРОВАННОГО ФЕРРОХРОМА | 2002 |

|

RU2222629C2 |

| Способ выплавки низкоуглеродистого феррохрома | 1982 |

|

SU1027259A1 |

| СПОСОБ ВЫПЛАВКИ РАФИНИРОВАННОГО ФЕРРОХРОМА | 2009 |

|

RU2424343C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| Способ подготовки металлотермической плавки для получения лигатуры с мобибденом и вольфрамом | 1981 |

|

SU1129262A1 |

Изобретение относится к металлургии, конкретно к производству ферросплавов и лигатур силикотермическим способом. Целью изобретения является снижение содержания серы, потерь молибдена и себестоимости сплава. Для этого в каждой из 2-4-х промежуточных завалок на ферроси- ликохром перед подачей рудно-известковой смеси подают отработанный никельмолиб- деновый катализатор в количестве, обеспечивающем соотношение масс его и хромовой руды в пределах 2-6, а в последней завалке - 0,1-0,2. Полученный сплав заливают в шлак последней завалки. Данный способ получения феррохромникельмо- либденовой лигатуры позволяет получить сплав с низким содержанием серы из высокосернистого сырья электропечным способом. Себестоимость получаемого сплава снижается за счет использования более дешевого сырья (отходов) и снижения энерго- и материалоемкости. Отсутствие дополнительного передела по десульфурации катализатора снижает потери молибдена. 2 табл. со с

Не огр.

1ВО

0,2 96,3

145

110

0,15 96,8

0,1 96,5

| Производство ферросплавов | |||

| М. | |||

| Металлургия, 1978, № 6, с.57-60 | |||

| Гасик М.И | |||

| и др | |||

| Теория и технология производства ферросплавов | |||

| М.: Металлургия, 1988, с.352. |

Авторы

Даты

1991-09-23—Публикация

1989-06-21—Подача