ю

D ISD

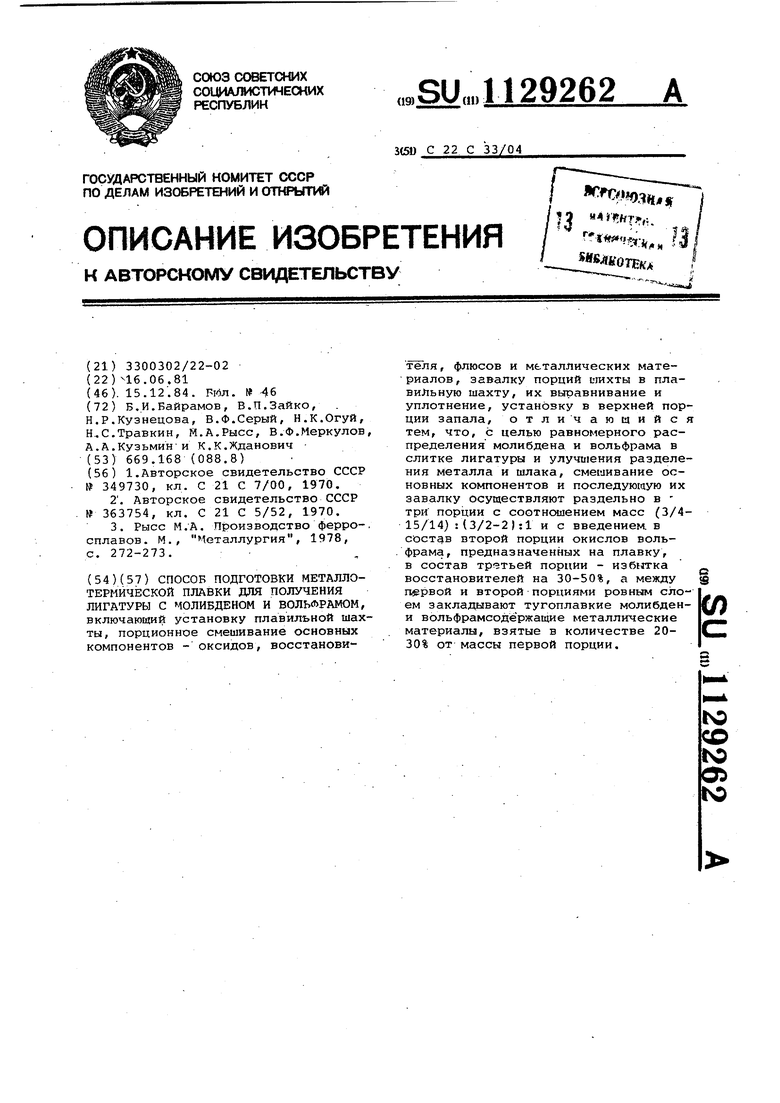

Изобретение относится к черной металлургии,.конкретнок производству ферросплавов, в частности к производству лигатур, содержащий молибден и вольфрам.

Известен способ производства лигатуры, содержащей молибден и вольфрам, путем присадки металлических вольфрам4 молибдейа в расплав, образованный после проплавления шлакообразующих, металлодобавок,-ферросилиция и алюминия при содержании кремния в металлическом расплаве 520% П. .

Недостаток способа заключается в том, что при введении в расплав тугоплавких вольфрам- и молибденсодержащих металлических добавок, обладающих -ВЫСОКОЙ плотностью, имеет место пониженное усвоение, вольфрама и молибдена, а получаююаяся лигатура очень неоднородна по составу: нижняя часть сплава обогащена вольфрамом. Попытки полученил лигатуры с вмсоким содержанием су№-1Ы W + /Мо ) приводят к тому, что часть Мо и W остается на подине печи непр1 плавившейся.

Известен также способ выплавки лигатуры, согласно которому лигатур содержащую молибден и хром, выплавляют алюмотермическим процессом под шлаком в тигле из шихты, состоящей из молибденового концентрата, окиси хрома и флюсующих добавок,, с последующей добавкой никелевой стружки и вакуумированием сплава С2

Недостатки этого способа - неполное разделение металла и шлама-, высокая ликвация тугоплавких компонентов в сплаве.

Наиболее близким по техническому решению и достигаемому эффекту к предлагаемому является способ подготовки металлотермической плавки с молибденом, включающий установку плавильной шахты, порционное смешивание компонентов шихты (.оксидов, восстановителя, Ллюсов и eтaллических материалов, в том числе тугоплавких) , завалку порций шихты в плавильную шахту, их выравнивание и уплотнение, установку в верхней порции шихты запала ЗЗ.

Недостатками известного способа являются неоднородность получаемого слитка металла по высоте: верхние слои обогащены железом ( при разделке слитка железистый слой приходится отделять и возвращать на переплав , нижние слои слитка обогащены легирующими элементами, плохая отделяемость шлака от металла вследствие высокой адгезии шлака к поверхности металлического слитка, обогащенного железом.

Цель изобретения - равномерное распределение молибдена и вольфрама

в слитке лигатуры и улучшение разделения металла и шлака.

Цель достигается тем, что согласно способу подготовки металлотермической плавки для получения лигатуры с молибденом и вольфрамом, включающему установку плавильной шахты, порционное смеижвание основных компонентов шихты (оксидов, восстановителя, Ллюсов и 1еталлических материалов , завалку порций шихты в плавильную шахту, их выравнивание и уплотнение, установку в верхней порции запала, смешивание основных компонентов шихты и последующую их завалку осуществляют раздельно в три порции с соотношением масс (3/415/14) :(3/2-2 ):1 и. С введением в состав второй порции окислов вольфрама, предназначенных на плавку, в состав третьей порции - избытка восстановителя на 30-50%, а тугоплавкие молибден- и вольфрамсодержащие металлические материалы, взятый в количестве 20-30% от массы первой порции, закладывают ровным слоем между первой и второй порциями.

Соотношение шихтовцх материалов на плавку обеспечивает получение необходимого количества тепла экзотермических реакций для полного проплавления всей 1чихты. i

В центре верхнего слоя начинается плавление, и зона плавления по ходу плавки расширяется по Аорме, близкой к полусфере.

В ходе плавки металл находится ниже шлака.

Избыток восстановителя в третьей порции шихты увеличивает термичность процесса и способствует наиболее полному восстановлению молибдена и вольфрама. 11лак перегрет и жидкоподвижен, что обеспечивает хорошее выделение из него в жидкий металл металлических капель.

Достигнув металлического вольфрамового слоя, жидкий металл просачивается в поры между кусками слоя и, нагревая их, охлаждается сам, способствуя на некоторое время образование монолитного твердого металлического слоя, на поверхности которого ко-нцентрируется жидкий металл. Металлический вольфрамовый слой удеживает жидкий металл на определенном уровне в шахте.

За счет нагрева слоя металлического вольфрамсодержащего материала жидким металлом до 1400С начинается плавление первой порции шихты,и нагрев вольфрамового слоя с этого момента начинается с двух сторон. После нагрева вольфрамового слоя жиким металлом сверху и расплавом снизу до температур, когда сцементированный вольфрамовый слой металла становится жидким, начинается разрушение монолитного слоя (вначале в центре по оси шахты, а затем и по периферииJ. При этом металл устремляется вниз, а образовавшийся в первом слое шихты шлак - вверх. Благоддря интенсивному перемешиванию в результате перемещения фаз происходит растворение вольфрамсодержащего материала в жидком кремнистом металле. К окончанию плавки весь металлический вольфрамсодержащий материал усваивается жидким металлом и образуется однородная по составу лигатура, сформировавшаяся в виде .слиткав песчаной подине (гнезде

Таккак в 1гшаке содержание Feo очень низкое (0,1-0,5% ), а в верх- ней части металлического слитка отсутствует железистый слой, адгезия шлака к металлу низкая, и шлак при охлаждении начисто отходит от металла. Поверхность получаемого слитка лигатуры чистая.

Полученная лигатура -содержит 4060% /Ио, 5-15% W, до 4% 5 , остальное Fe (или Сг, N и др. в зависимости от использованной металлодобавки ) и примеси.

Если вольфрамсодержащий металлический материал задавать совместно с шихтой (в перемешанном виде ), то более тяжелый материал концентрируется в нижней части расправленного металла, что приводит к получению сплава с неравномерным распределением вольфрама. Вольфрам концентрируется в нижней части слитка и частично уходит в подину.

Если в первой порции шихты загружать меньше 20% общей массы шихт то вольфрамсодержащий материал у периферийной части шахты не успевает проплавиться до плавки, и вольфрам неравномерно распределяется по металлическому слитку. Если загружать больше 30% общей массы шихты, то металлический вольфрамсодержащий материал остается выше уровня жидкого металла, что снижает степень усвоения вольфрама металлом (особенно из периферийных зон шихты) и приводит к неравномерному распределению вольфрама в слитке и попаданию его в Подину плавильной шахты.

Если загружаемый металлический вольфрамсодержащий материал составляет менее 20% от массы первой порции шихты, то разрушение монолитного слоя вольфрамсодержащего ма териала, сцементированного просочившимся в него и застывшим металлом плавки, происходит очень быстро, когда еще в первом слое плавление шихты только началось. Это приводит к тому, что вольфрамсодержащий материал опускается в нижнюю часть жидкого металла и до конца плавки

не успевает усвоиться им, так как отсутствует интенсивное перемешивание.

Если количество его составляет более 30% массы первой порции шихты, то вольфрамсодержащий материал до конца плавки не успевает усвоиться жидким металлом, и неусвоившаяся часть опускается на подину.

Для увеличения содержания воль0фрама в лигатуре во вторую порцию шихты вводят окисленный вольфрамсодержащий материал фракций менее 5 . Если крупность этого материа ла превышает 5 мм, то .восстановление вольфрама ухудшается и он частично остается в шлаке, что приводит к снижению извлечения вольфрама в лигатуру.

Если окисленный вольфрамсодержащий материал вводить в первую порцию шихты (нижнюю в шахте), то усвоение вольфрама металлом ухудшается вследствие высокой активности вольфрама в лигатуре. Это снижает степень восстановления вольфрама из

5 окислов, приводит к потерям его в виде окислов в шкале и, в конечном итоге, к снижению извлечения вольфрама в лигатуру.

Введение окисленного вольфрам0содержащего материала в третью порцию шихты снижает ее термичность, что сопровождается замедленным ходом процесса плавки и дополнительными потерями вольфрама в виде окислов в шкале.

Если третью порцию шихты загружать с избытком восстановителя менее 30%, то это-приводит к замедленному ходу плавки и потерям вольфрама ,

При избытке восстановителя в третьей- порции шихты более 50% содержание кремния в лигатуре увеличивается до конт5ентраций, превьпчающих требуемые (4%) по техническим условиям на лигатуру.

Вторую и третью порции шихты загружают в соотношении (3/2-2,0):, что оптимизирует процесс плавки (если оно больше, то тепла недостаточно для проведения плавки,(плавка затягивается), если меньше, то плавка проходит бурно с выбросами расплава из печи и с потерями-металла ..

Оптимальная продолжительность плавки для навести шихты 10 т составляет, как показали опыты, 2025 мин. При этом достигаются наилучшие технико-экономические показатели выплавки лигатуры.

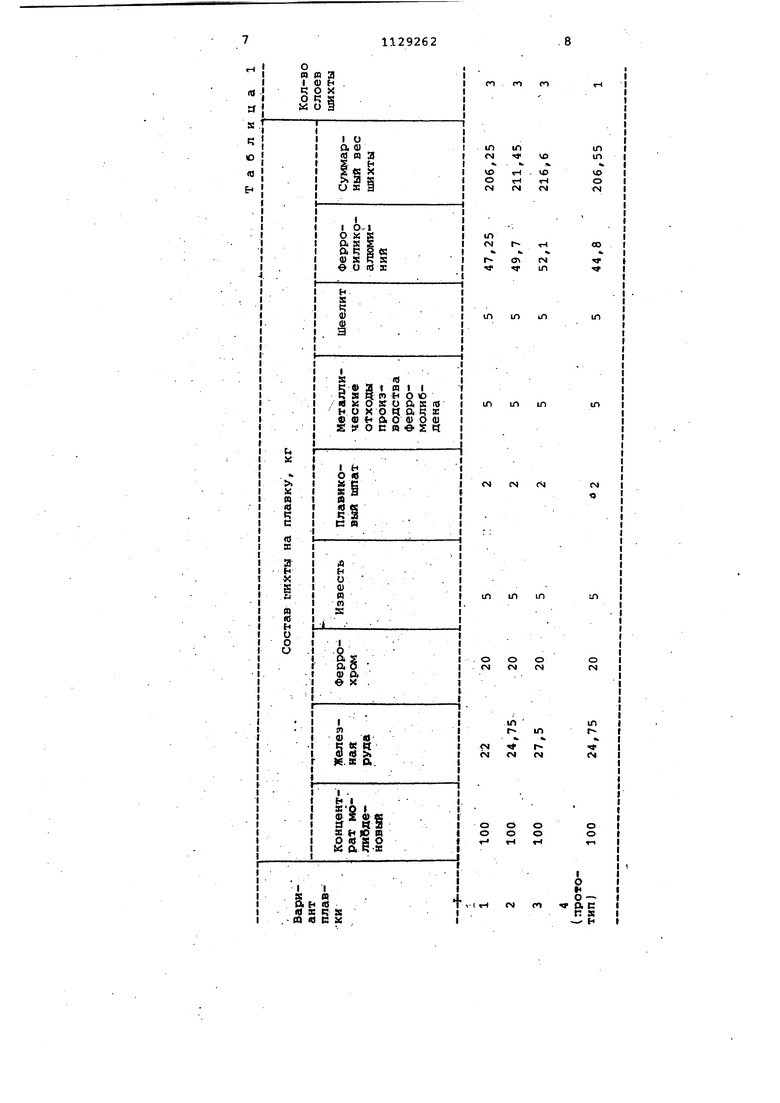

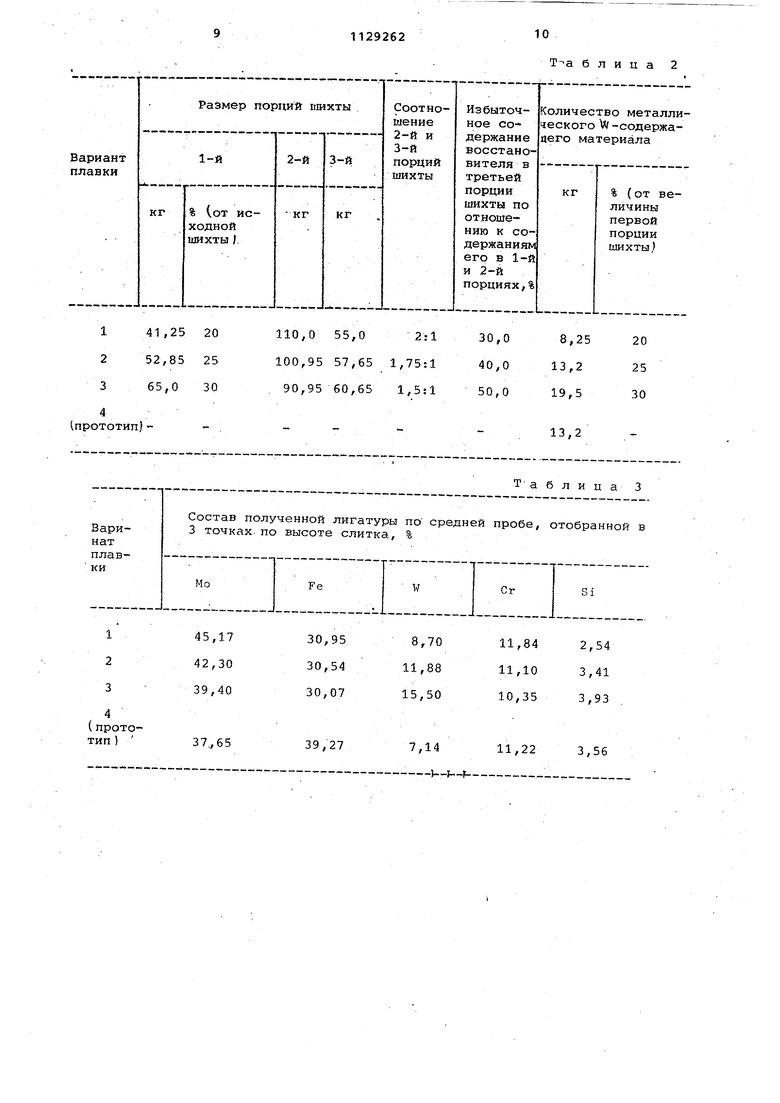

Л р и м е р. Сравнительные плавки проводят в шахте с емкостью по шихте 200-250 кг.

В качестве шихтовых материалов используют молибденовый концентрат

крупностью менее 1 мм с содержанием, %: MoOj 82,4,Рв2з 4,2,5iO-,. 5,1, железную руду крупностью менее 2 мм с содержанием 96,7% ., известь с содержанием 9б, , измельченн уТо до крупности менее 5 мм, плавиковый шпат, измельченный до тойже крупности, отсевы Феррохрома крупностью менее 5 мм с содержанием, %: Ct- 72,2, Fe 26,9, 3i 0,8, металлические отходы производства ферромолибдена крупностью менее 5 м с содержанием, %; Ре 72,8,Мо 25,4 и Si 1,7, шеелитовый концентрат с содержанием, % : Wo 63,8, /Ипо 1,7, 5O.j 2,6, MoOj 1,2,СаО l5,4,FeO . 2,3 - крупностью менее 5 мм для плавок по предлагаемой технологии и 58 мм для плавок попрототипу, ферросиликоалюминий крупностью менее 2 мм с содержанием, %: Аб 12,4, Si 65,8.и Fe 16,81 металлические вольфрамсодержащие материалы, (отходы ) с содержанием 98% W и круп:юстью, не превытаго чей в двух измерениях 5 мм и в третьем 50 мм (отходы такой величины берут в связи с малыми габаритами шахты, так как в противном случае в ней невозможно создать плотный и ровный слой отходов между порциями шихты).

Выплавку лигатуры по предлагаемо технологии ведут по трем вариантам.

Плавку по первому варианту осуществляют на .шихте, содержащей, кг: молибденовый концентрат -100, железная руда 22, феррохром 20, из- весть 5, плавиковый шпат 2, металлические отходы производства ферромолибдена 5, шеелит 5 и ферросиликоалюминий 47,25.

Для получения порций шихты вначале смешивают все материалы, за исключением шеелита и Ферросиликоалюминия. Затем от смеси отбирают 32,5 кг и, введя в нее 8,75 кг ферросиликоалюминия, вновь перемешива.ют, получают 1-ю порцию шихты весом 41,26 кг 120% от обпего веса шихты ).

Отобрав от остатка шихты 81,7 кг и введя в нее весь шеелит и 23,3 кг ферросиликоалюминия, после перемешивания получают вторую порций шихты весом 110 кг (53,33% от общего веса шихты). .

Третью порцию получают, смешивая оставшиеся 39,8 кг шихты с 15,2 кг ферросиликоалюминия (.26,67% от общего количества шихты). 1 Соотношение 2-й и 3-й порций шихты составляет 2:1, Содержание Лерросиликоалюминия в 1-й и 2-й порциях

21,2%, в третьей - 27,6%, т.е. с избытком 30% от содержания в первых двух порциях.

В установленную на гнезде шахту загружают первую порцию шихты и утрамбовывают ее трамбовкой. Поверх нее загружают ровным слоем по всей поверхности загруженной шихты 8,25 кг (т.е. в количестве 20% от веса 1-й порции; металлического

O вольфрама ( отходов; и также уплотняют трамбовкой. Затем загружают 2-ю и 3-ю порции шихты, и также утрамбовыют.

В верхней части 3-й порции дела5 ют гнездо, куда здгружают запальную смесь, состоящую из 0,3 кг алюминиевой крупки, 1 кг железной руды, 0,01 кг магниевой стружки и 1 кг пылевидных фракций шихты из Фильтра

дозировки.

Печь закрывают зонтом и плавку зажигают раскаленным концом металлического прута.

После окончания плавки (плавка

длится 7 мин; печь оставляют для охлаждения на сутки. Затем печь разбирают, отделяют шлак от слитка металла (основную массу, которая раскололась п-ри разборке печи ) а слиток с надблочным шлаком охлаждают,

0 орошая водой. Илак после орошения полностью отделяется от слитка металла. Поверхность металла абсолютно чистая.

Затем слиток разбивают по высоте

5 и в центрах трех зон по высоте слитка отбирают пробы на общий анализ металла. Одновременно отбирают для . анализа пробы верхнего и никнего слоев (высота мм). От шлака

0 плавки также отбирают пробу на химанали-з (содержание МоО HWOj).

Плавки по второму и третьему вариантам осуществляют аналогично первому с изменением содержания компос нентов в предлагаемых пределах.

Сравнительную плавку по прототипу 4-й вариант ведут на DmxTe состава по 2-му варианту, включая металлические вольфрамовые отходы , однако ферросиликоалюминий берут без

избытка.

В этой плавке разделение шихты на порции не производят. Все компоненты шихты, включая металлические вольфрамовые отходы, перемешивают,

5 загружают в шахту и утрамбовывают. Далее плавку и обработку материалов проводят по предлагаемой технологии. Продолжительность плавки 8 мин. Показатели проведенных плавок

0 представлены в табл. 1-4.

IT)

1Л

vo

in

Ы

VO T-i Ю

о ГМ

N

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВА ХН33КВ | 2022 |

|

RU2782193C1 |

| Способ получения ферромолибдена металлотермическим процессом | 1984 |

|

SU1235964A1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛЬФРАМСОДЕРЖАЩЕЙ СТАЛИ И СПЛАВОВ | 2005 |

|

RU2282668C1 |

| Способ выплавки ферровольфрама | 1977 |

|

SU730822A1 |

| Способ выплавки ферровольфрама из вольфрамитовых концентраторов | 1984 |

|

SU1217910A1 |

| Способ выплавки ферромолибдена | 1974 |

|

SU487948A1 |

| Способ выплавки высокохромистого никелевого сплава марки ЭП648-ВИ | 2020 |

|

RU2749409C1 |

СПОСОБ ПОДГОТОВКИ МЕТАЛЛОТЕРМИЧЁСКОЙ ПЛАВКИ ДЛЯ ПОЛУЧЕНИЯ ЛИГАТУРЫ С МОЛИБДЕНОМ И ВОЛЬФРАМОМ, включающий установку плавильной шахты, порционное смешивание основных компонентов - оксидов, восстановителя , флюсов и металлических материалов, завалку порций шихты в плавильную шахту, их выравнивание и уплотнение, установку в верхней порции запала, отличающийся тем, что, с целью равномерного распределения молибдена и вольфрама в слитке лигатуры и улучшения разделения металла и шлака, смешивание основных компонентов и последующую их завалку осуществляют раздельно в три порции с соотношением масс

CO

«y.

tN

ТГ

1Л «r

CM (N

rv)

CM

o

о

о

о

CN

CM

tN

in

in r r in

г

м

Г4

(S

О:

о о «-I

о о «н

о

о к

о -

(Х с

П S

- Ч

110,0 55,02:1

20

100,95 57,65 1,75:1

25

90,95 60,65 1,5:1

30

Т--а блица 2

13,2

Таблииа 3

I

оm2

a:Ко

AЛa уRtiX nj

Sn)0) R

и(0ac a

1Л

00

r

о

о

N

rC

00

о

о О

IN

VO fSl

о

(N +

u-i

CO

+ ел

о о

M гЧ

У1

г

CN

45

T-l

oo

:ffi

00

ir

CTi

+

«аГ-r1Г) Ol

оч

M

о чч1Л

VO У1

о

го

го

ы

о)

ТГ

I

«

сч

го

гН

V

чтЧ

«ч

о

1OJ

(Л

о I

о

I

01

г01

п

00

01

m OJ

Se

01

с о

и

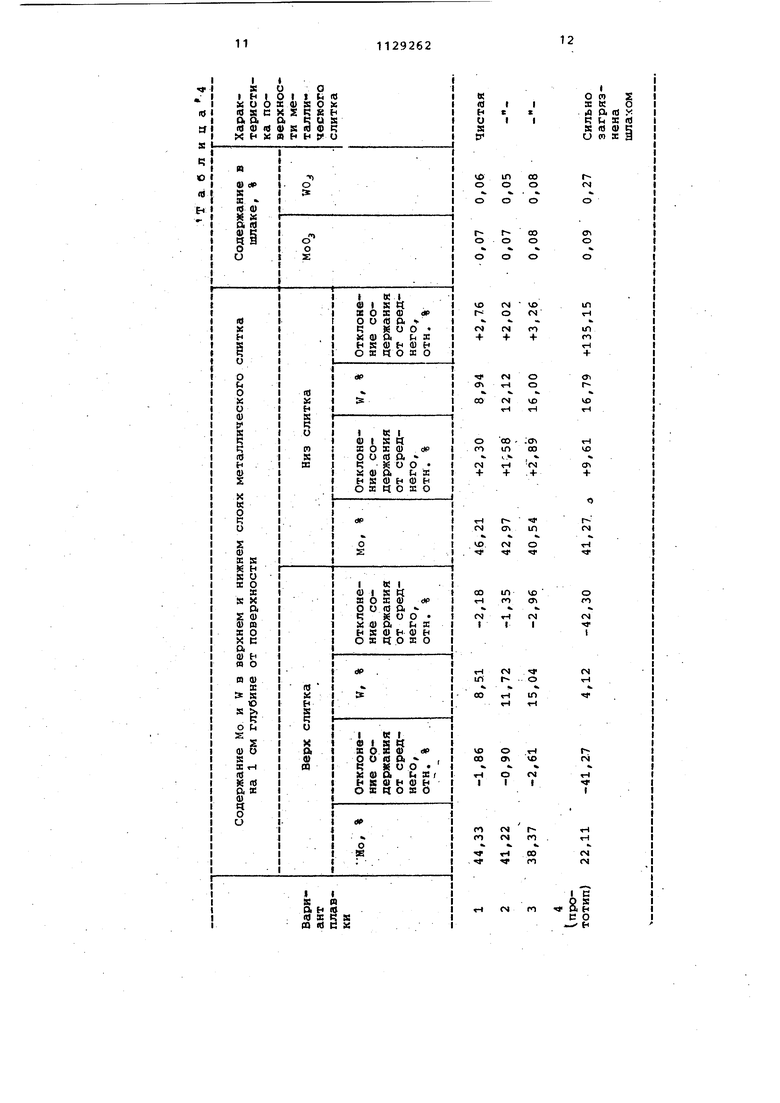

Сравнение проведенных плавок показывает, что лигатура в плавках по предлагаемому способу имеет достаточно равномерный состав по высоте слитка, отклонение содержания Мо и W от среднего состава лигатуры не превышает соответственно 2,8 и 3,26 отн.%, в то время как S плавке по прототипу эти отклонения составляют соответственно ,61 и 135/1Sотн, %. Такие высокие отклоне йя содёржвщи элементов в плавках по npoTO- ipny особенно вольфрама, .объ дсня1бтся чрезвычайной ликвациейй гла й ё, оседанием нерастворивйегося тугоплавкого вольфрама в нижние горизонты, где он и остается до конца плавки.

Такая высокая ликвация, является причиной относительно низкого содержания-вольфрама всредней пробе плавки по прототипу по сравнению с аналогичной пробой плавки по 2-му варианту; в пробу не попали зоны слитка, насыщенные вольфрамом.

При общем paвнo 1 содержании в млках всех плавок MoOj содержание WOj

в плавке по прототипу в 3,3-5,4 раза выше, чем в плавках по предлагаемому способу, что говорит о низкой степени усвоения вольфрама из шеелита, в плавке по прототипу.

Поверхность всех слитков металла полученных в плавках по предлагаемому способу, отличается высокой чистотой, без налипания на них шлака. Поверхность слитка плавки по прототипу сильно загрязнена налипшим шлаком, который начисто отделить от слитка не представляется возможным вследствие очень высокой адгезии его к металлу.

Внедрение предлагаемого способа не требует дополнительных затрат. Экономия при выплавке лигатуры достигается за счет получения металла без отходов, которые следует переплавлять, а значит, и без дополнительных потерь Мо и W.

Ожидаемый экономический эффект при использовании предлагаемого

способа составит примерно 20 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ВЫПЛАВКИ ЛИГАТУРЫ | 0 |

|

SU363754A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Рысс М.А | |||

| Производство ферро- | |||

| сплавов | |||

| М., Металлургия, 1978, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

Авторы

Даты

1984-12-15—Публикация

1981-06-16—Подача