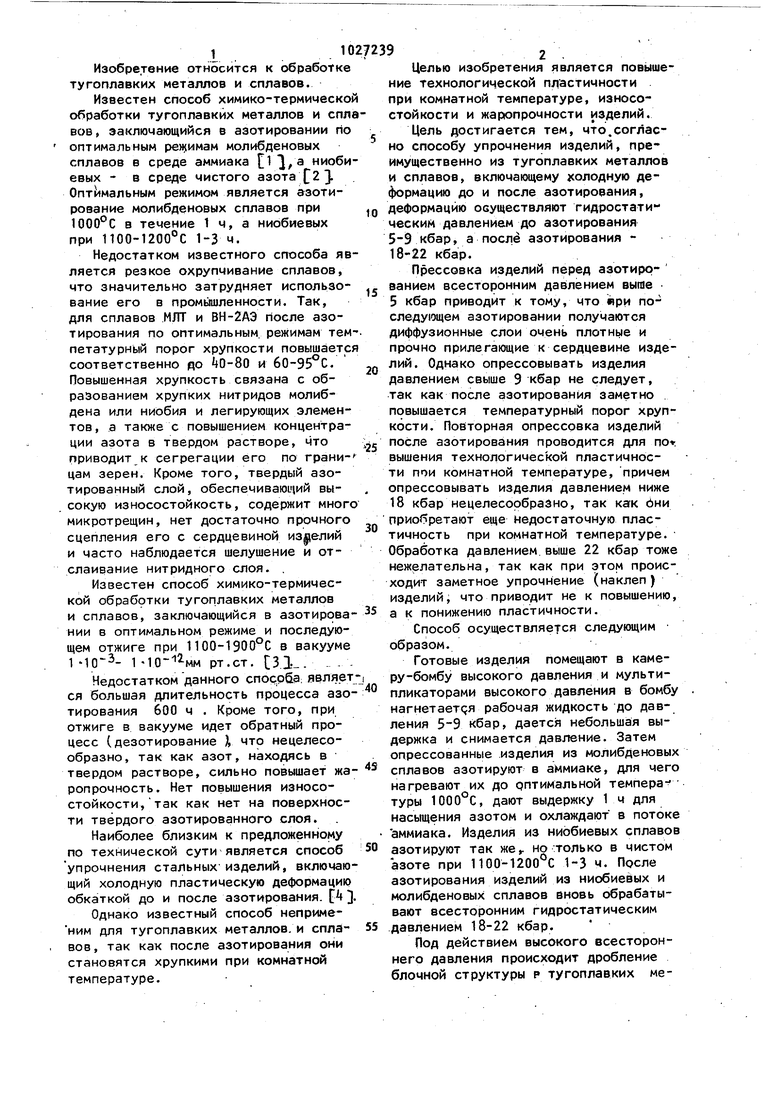

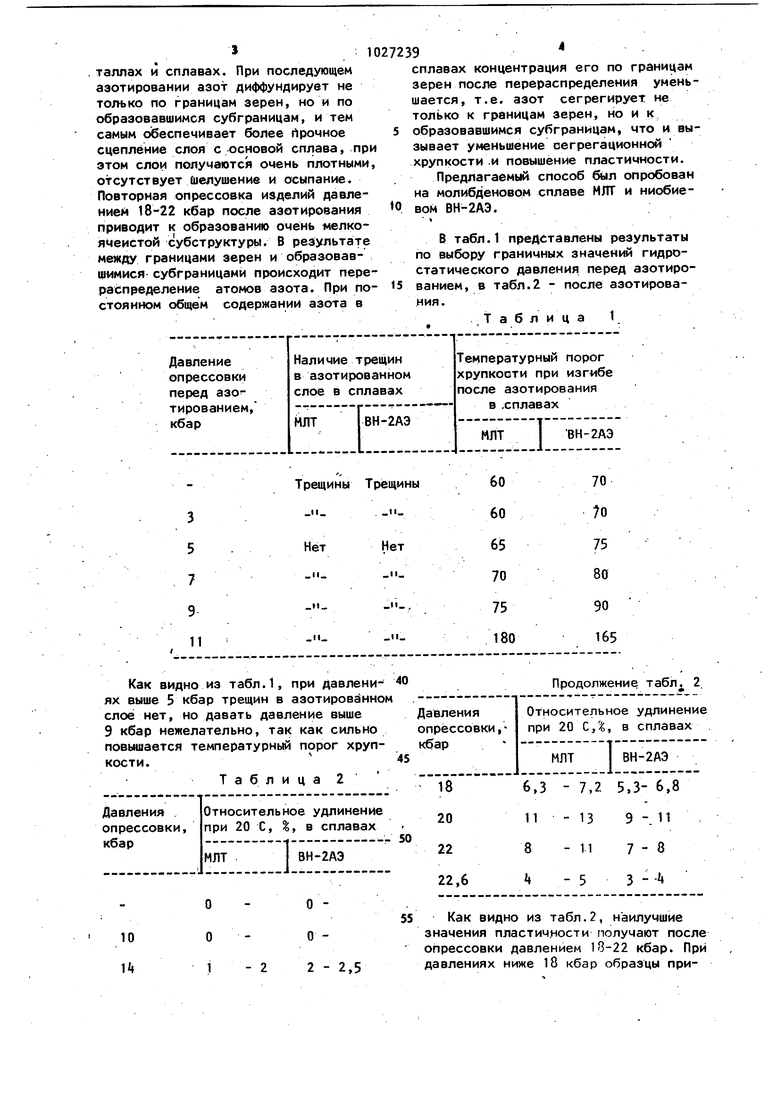

Изобретение относится к обработке тугоплавких металлов и сплавов. Известен способ химико-термическо обработки тугоплавких металлов и спл вов , заключающийся в азотировании rio оптимальным молибденовых сплавов в среде аммиака l 3/ ниоби евых - в среде чистого азота f 2 }, Опт 1мальным режимом является азотирование молибденовых сплавов при 1000С в течение 1 ч, а ниобиевых при ПОО-1200°С 1-3 ч. Недостатком известного способа яв ляется резкое охрупчивание сплавов, что значительно затрудняет использование его в промышленности. Так, для сплавов МЛТ и ВН-2А9 после азотирования по оптимальным, режимам тем петатурный порог хрупкости повышаетс соответственно до lO-BO и 60-95°С. Повышенная хрупкость связана с образованием хрупких нитридов молибдена или ниобия и легирующих элементов, а также с повышением концентрации азота в твердом растворе, что приводит к сегрегации его по границам зерен. Кроме того, твердый азотированный слой, обеспечивающий вымикротрещин, нет достаточно прочного сцепления его с сердцевиной изделий и часто наблюдается шелушение и отслаивание нитридного слоя. . Известен способ химико-термической обработки тугоплавких металлов и сплавов, заключающийся в азотирова нии в оптимальном режиме и последующем отжиге при 1100-1900°С в вакууме 1-10 - l-IO- мм рт.ст. . - Недостатком данного спосрйЭ; являет ся большая длительность процесса азотирования 600 ч . Кроме того, при отжиге в вакууме идет обратный процесс (дезотирование V что нецелесообразно, так как азот, находясь в твердом растворе, сильно повышает жаропрочность. Нет повышения износостойкости, так как нет на поверхности твёрдого азотированного слоя. Наиболее близким к предложенному по технической сути является способ упрочнения стальных изделий, включающий холодную пластическую деформацию обкаткой до и после азотирования. Однако известный способ неприменим для тугоплавких металлов/и сплавов, так как после азотирования они становятся хрупкими при комнатной температуре. Целью изобретения является повышение технологической пластичности при комнатной температуре, износостойкости и жаропрочности изделий. Цель достигается тем, что согласно способу упрочнения изделий, преимущественно из тугоплавких металлов и сплавов, включающему (олодную деформацию до и после азотирования, деформацию осуществляют гидростатическим давлением до азотирования 5-9 кбар, а после азотирования 18-22 кбар. Прессовка изделий перед азотиррванием всесторонним давлением выте 5 кбар приводит к тому, что (ири последующем азотировании получаются диффузионные слои очень плотные и прочно прилегающие к сердцевине изделий. Однако опрессовывать изделия давлением свыше 9 кбар не следует, так как после азотирования заметно пс5вышается температурный порог хрупкости. Повторная опрессовка изделий после азотирования проводится для по вышения технологической пластичности пои комнатной температуре, причем опрессовывать изделия давлением ниже 18 кбар нецелесообразно, так как бни приобретают еще недостаточную пластичность при комнатной температуре. Обработка давлением выше 22 кбар тоже нежелательна, так как при этом происходит заметное упрочнение (наклеп) изделий, что приводит не к повышению, а к понижению пластичности. Способ осуществляется следующим образом. Готовые изделия помещают в камеру-бомбу высокого давления и мультипликаторами высокого давления в бомбу нагнетаетдя рабочая жидкость до давления кбар, дается небольшая выдержка и снимается давление. Затем опрессованные изделия из молибденовых сплавов азотируют в аМмиаке, для чего нагревают их до оптимальной температуры 1000°С, дают выдержку 1ч для насыщения азотом и охлаждают в потоке аммиака. Изделия из ниобиевых сплавов азотируют так же,- но :только в чистом азоте при 1100-1200°С 1-3 ч. После азотирования изделий из ниобиевых и молибденовых сплавов вновь обрабатывают всесторонним гидростатическим давлением 18-22 кбар. Под действием высокого всестороннего давления происходит дробление блочной структуры р тугоплавких металлах и сплавах. При последующем азотировании азот диффундирует не только по границам зерен, но и по образовавшимся субграницам, и тем самым обеспечивает более прочное сцепление слоя с основой сплава, при этом слои получаются очень плотными, отсутствует Шелушение и осыпание. Повторная опрессовка изделий давлением 18-22 кбар после азотирования приводит к образованию очень мелкоячеистой субструктуры. В результате между границами зерен и образовавШ14мися- субграницамй происходит перераспределение атомов азота. При постоянном общем содержании азота в 1 9 сплавах концентрация его по границам зерен после перераспределения уменьшается, т.е. азот сегрегирует не только к границам зерен, но и к образовавшимся субграницам, что и вызывает уменьшение сегрегационной хрупкости .и повышение пластичности. Предлагаемый способ был опробован на молибденовом сплаве МЛТ и ниобиевой ВН-2АЭ. В табл.1 представлены результаты по выбору граничных значений гидростатического давления перед азотированием, в табл.2 - после азотирования. Таблица 1

обретают еще недостаточную пластичность , а выше 22 кбар пластичность: опять понижается, по-видимому, за счет развитии процесса наклепа.

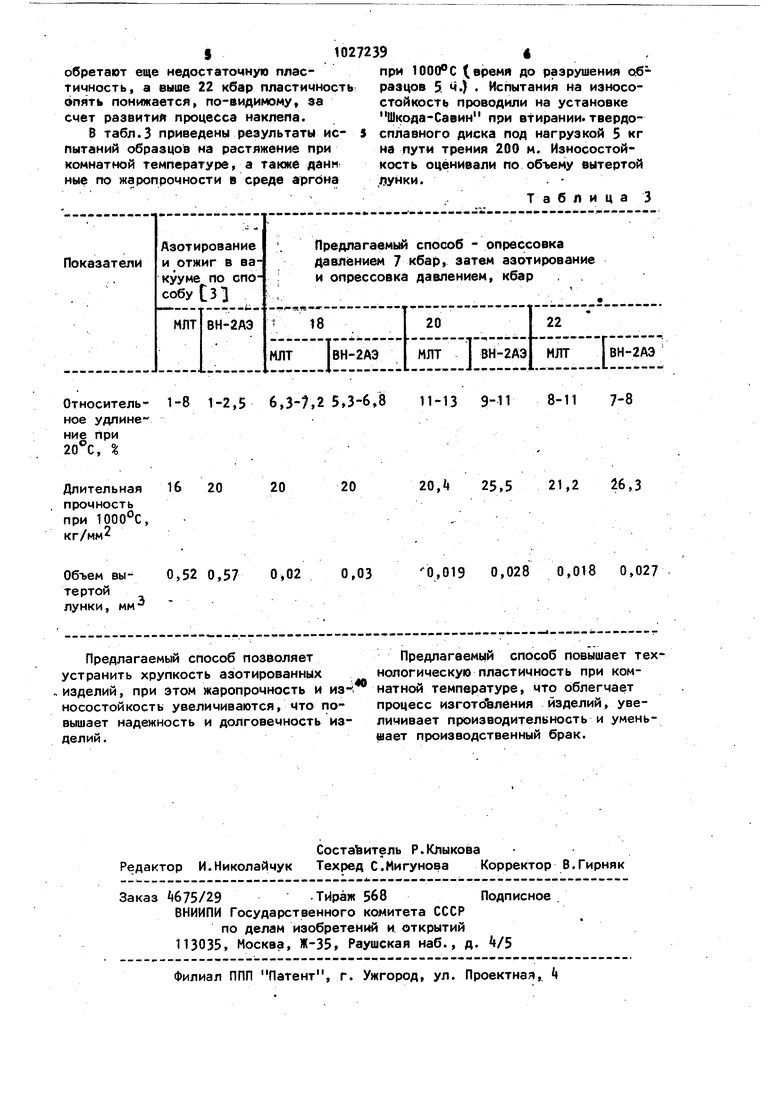

В табл.3 приведены результаты ис- 5 пытаний образцов на растяжение при комнатной температуре, а также данн ные по жаропрочности в среде аргдиа

при (время до разрушения образцов 5, ч.) . Испытания на износостойкость проводили на установке Шкода-Савин при вtиpaнии. твердосплавного диска под нагрузкой 5 кг на пути трения 200 м. Износостойкость оценивали по объему вытертой ,лунки..

Т а б Л и ц а 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ ПОРОШКОВЫХ СТАЛЕЙ И СПЛАВОВ | 1995 |

|

RU2079392C1 |

| Способ термической обработки изделий | 1981 |

|

SU1044642A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2208659C1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| Способ химико-термической обработки тугоплавких сплавов | 1976 |

|

SU577254A1 |

| Способ отжига азотированных тугоплавких металлов | 1982 |

|

SU1041582A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2287608C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МОЛИБДЕНА И/ИЛИ ВОЛЬФРАМА ИЛИ ИХ СПЛАВОВ С ЗАЩИТНЫМ ЖАРОСТОЙКИМ ПОКРЫТИЕМ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2702254C1 |

1-8 1-2,5 6,3-Г,2 5,3-6.8 11-13 9-11

16

20

20

20

Объем вы- 0,52 0,57 0,02 0,03

тертой

лунки, мм Предлагаемый способ позволяет устранить хрупкость азотированных изделий, при этом жаропрочность и из-. носостойкость увеличиваются, что повышает надежность и долговечность изделий.

7-8

8-11

20, 25,5 21,2 26,3

0,019 0,028 0,018 0,027 Предлагаемый способ повышает технологическую пластичность при комнатной температуре, что облегчает процесс изготовления изделий, увеличивает производительность и уменьшает производственный брак.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коган Л.Д | |||

| и др | |||

| Влияни) азотирования на жаропрочность и температурный порог хрупкости молибденовых сплавов | |||

| - Металлов еде ние и термическая обработка металлов, 1968, Н 9, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Физика металлов и металловедения, 1978, т.А6, № 2, С.396 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ УПРОЧНЕНИЯ ВАЛОВ С ГАЛТЕЛЯМИ | 0 |

|

SU191603A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-07—Публикация

1981-10-16—Подача