о

o 4: У1

О

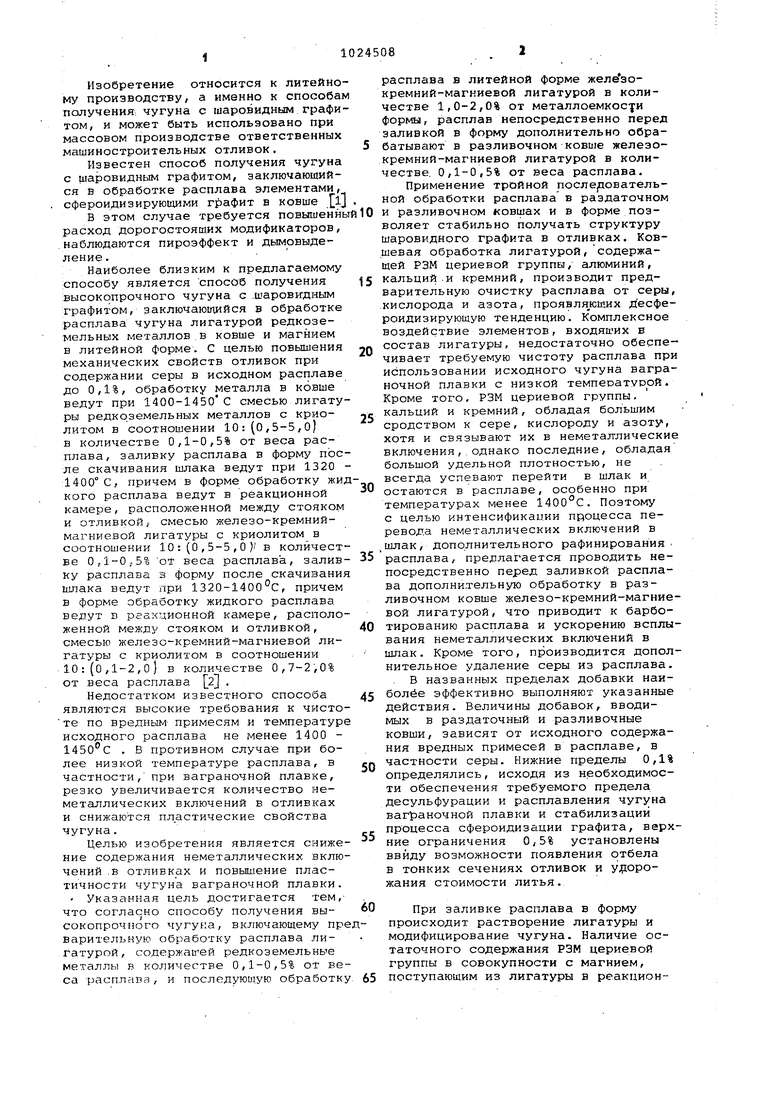

эо Изобретение относится к литейно му производству, а именно к способа получения чугуна с шаровидным графи том, и может быть использовано при массовом производстве ответственных машиностроительных отливок. Известен способ получения чугуна с шаровидным графитом, заключающийся в обработке расплава элементами, сфероидизирующими графит в ковше i В этом случае требуется повьпиенн расход дорогостоящих модификаторов, /наблюдаются пироэффект и дымрвыделение. Наиболее близким к предлагаемому способу является способ получения высокопрочного чугуна с .шаровидным графитом, заключающийся в обработке расплава чугуна лигатурой редкоземельных металлов.в ковше и магнием в литейной форме. С целью повышения механических свойств отливок при содержании серы в исходном расплаве до 0,1%, обработку металла в ковше ведут при 1400-1450С смесью лигату ры редко.земельных металлов с криолитом в соотношении 10:(0,5-5,0) в количестве 0,1-0,5% от веса расплава, заливку расплава в форму пос ле скачивания шлака ведут при 1320 1400° С, причем в ф.орме обработку жи кого расплава ведут в реакционной камере, расположенной между стояком и отливкой, смесью железо-кремниймагниевой лигатуры с криолитом в соотношении 10 : (О ,5-5 ,0 ) в количест ве 0,1-0 г 5% от веса расплава, залив ку расплава з форму после скачивани шлака ведут при 1320-1400°Сг причем в форме обработку жидкого расплава ведут в реакционной камере, располо женной между стояком и отливкой, смесью железо-кремний-магниевой лигатуры с криолитом в соотношении 10: (о, 1-2,о) в количестве 0,7-2,0% от веса расплава 2 . Недостатком известного способа являются высокие требования к чисто те по вредным примесям и температуре исходного расплава не менее 1400 1450°С . В противном случае при более низкой температуре расплава, в частности, при ваграночной плавке, резко увеличивается количество неметаллических включений в отливках и снижаются пластические свойства чугуна. Целью изобретения является снижение содержания неметаллических включений .в отливках и повышение пластичности чугуна ваграночной плавки. Указанная цель достигается тем, что согласно способу получения .высокопрочного гугуна, включающему пре варительную обработку расплава лигатурой, содержаией редкоземельные металлы в количестве 0,1-0,5% от веса расплава, и последующую обработку расплава в литейной форме желеэокремний-магниевой лигатурой в количестве 1,0-2,0% от металлоемкости формы, расплав непосредственно перед заливкой в форму дополнительно обрабатывают в разливочном ковше желеэокремний-магниевой лигатурой в количестве;. 0,1-0,5% от веса расплава. Применение тройной последовательной обработки расплава в раздаточном и разливочном ковшах и в форме позволяет стабильно получать структуру шаровидного графита в отливках. Ковшевая обработка лигатурой,содержащей РЗМ цериевой группы, алюминий, кальций .и кремний, производит предварительную очистку расплава от серы, .кислорода и азота, проявля ющих Десфероидизирующую тенденцию. Комплексное воздействие элементов, входящих в состав лигатуры, недостаточно обеспе- чивает требуемую чистоту расплава при использовании исходного чугуна ваграночной плавки с низкой температурой. Кроме того. РЗМ цериевой группы, кальций и кремний, обладая большим сродством к сере, кислороду и азоту, хотя и связывают их в неметаллические включения,.однако последние, обладая большой удельной плотностью, не всегда успевают перейти в шлак и остаются в расплаве, особенно при температурах менее 1400с. Поэтому с целью интенсификации процесса перевода неметаллических включений в шлак, дополнительного рафинирования расплава, предлагается проводить непосредственно перед заливкой расплава дополнительную обработку в разливочном ковше железо-кремний-магниевой лигатурой, что приводит к барботированию расплава и ускорению всплывания неметаллических включений в шлак. Кроме того, производится дополнительное удаление серы из расплава. . В названных пределах добавки наиболее эффективно выполняют указанные действия. Величины добавок, вводимых в раздаточный и разливочные ковши, зависят от исходного содержания вредных примесей в расплаве, в частности серы. Нижние пределы 0,1% определялись, исходя из необходимости обеспечения требуемого предела десульфурации и расплавления чугуна ваг заночной плавки и стабилизации процесса сфероидизации графита, верхние ограничения 0,5% установлены ввиду возможности появления отбела в тонких сечениях отливок и удорожания стоимости литья. При заливке расплава в форму происходит растворение лигатуры и модифицирование чугуна. Наличие остаточного содержания РЗМ цериевой группы в совокупности с магнием, поступающим из лигатуры в реакционной камере, обеспечивает формирование шаровидного графита в чугуне ваграночной плавки. Величина добавки смеси в реакционную камеру определяется исходны содержанием серы в расплаве. Нижний предел обеспечивает получение высоkonpo4Horo чугуна с исходным содержанием серы до 0,05%, верхний до 0,1%. Пример. Для получения сравнительных результатов применялись два состава чугуна с содержанием се |ры в исходном расплаве 0,03% и температурой расплава электропечной чугун) и 0,09% и температурой расплава (ваграночный чугун) . Обработку расплава вели известным способом, включающим ввод РЗМ-содёржащей лигатуры с криолитом в ковше и последующую сфероидиэирующую обработку железо-кремний-магниевой лигатурой в форме и по предлагаемому способу тройной обработки расплава. Причем величина добавок при низком содержании серы 0,03% и температуре расплава 1450С находилась на нижних пределах, а при концентрации серы до 0.09% т температуре расплава 1380 С - на верхних преде-. лах, что показано в табл. 1. .Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Способ производства высокопрочного чугуна | 1986 |

|

SU1401052A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1296589A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Способ получения чугуна с шаровидным графитом | 1987 |

|

SU1502624A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

СПОСОБ ПОЛУЧЕНИЯ Ы СОКОПРОЧfloro ЧУГУВА, включающий, предварительную обработку расплава лигатурой, содержащей редкоземельные металлы в количестве 0,1-0,-S% от веса расплава, и последующую обработку расплава в литейной форме железокремний-магниевой лигатурой в количестве 1,0-2,0% от металлоемкости формы, отличающийся тем, что, с целью снижения содержания неметаллических включений в 6тливках и повышения пластичности чугуна ваграночной плавки, расплав непосредственно перед заливкой в форму дополнительно обрабатывают в разливочном -ковше железо-кремниймагниевой лигатурой в количестве 0,1-0,5% от веса расплава. ш с

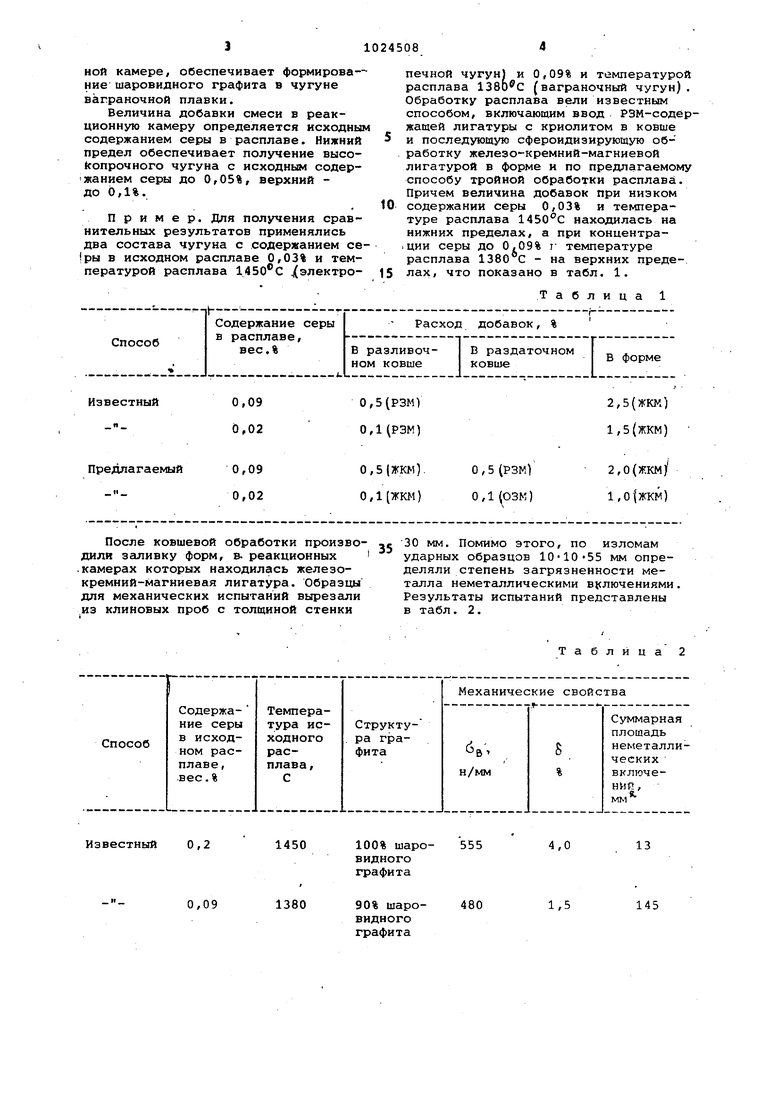

После ковшевой обработки производили заливку форм, в- реакционных i .камерах которых находилась железокремний-магниевая лигатура. Образцы для механических испытаний вырезали из клиновых проб с толщиной стенки

1450 100% шаро- 555

Известный 0,2

и

1380 90% шаро- 480

0,09

30 мм. Помимо этого, по изломам ударных образцов 10-10«55 мм определяли степень загрязненности металла неметаллическими В1(лючениями. Результаты испытаний представлены в табл. 2.

Таблица

4,0

13 видного графита

145

1,5 видного графита

1450

Предлагаемый 0,02

0,09

1380 Суммарную площадь на ударную вязкость.

Как видно из табл, 2, применение изобретения позволяет получать структуру шаровидного графита при концен1рации серы до 0,09%. Свойства, чугуйов соответствовали, марке ВЧ50-2. В то же время чугун, полученный по предлагаемому способу,имел значи- : тельно более высокие пластические Свойства при несколько больших прочностных свойствах и существенно меньЦродолжение табл. 2

562

10

530

5,0

30

ше загрязнен неметаллическими включениями по сравнению с чугуном, полученным по известному способу.

Экономическая эффективность от применения предлагаемого способа получения высокопрочного чугуна и перевода отливки рукав полуоси с серого чугуна на высокопрочный позволит сэкономить 1,5 тыс. т металла, что составит 170 тыс. руб. в гоД неметаллических включений определяли по 5 образцам . -,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения высокопрочного чугуна | 1975 |

|

SU558942A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-06-23—Публикация

1982-03-22—Подача