го to

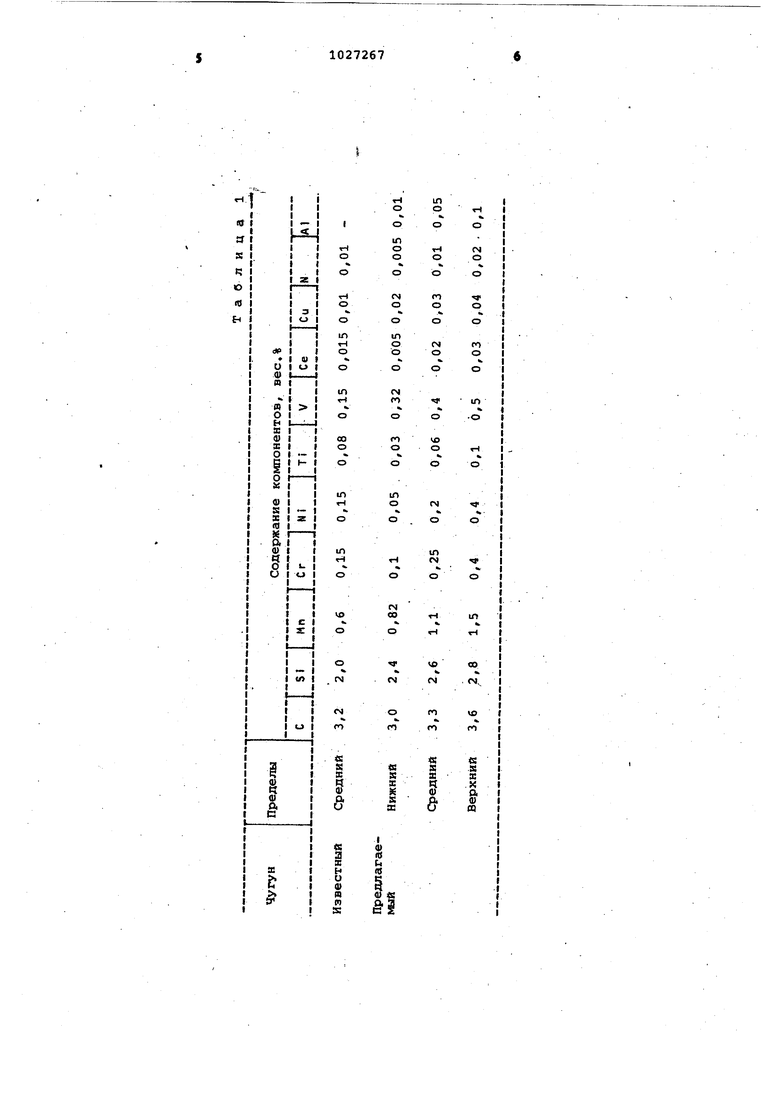

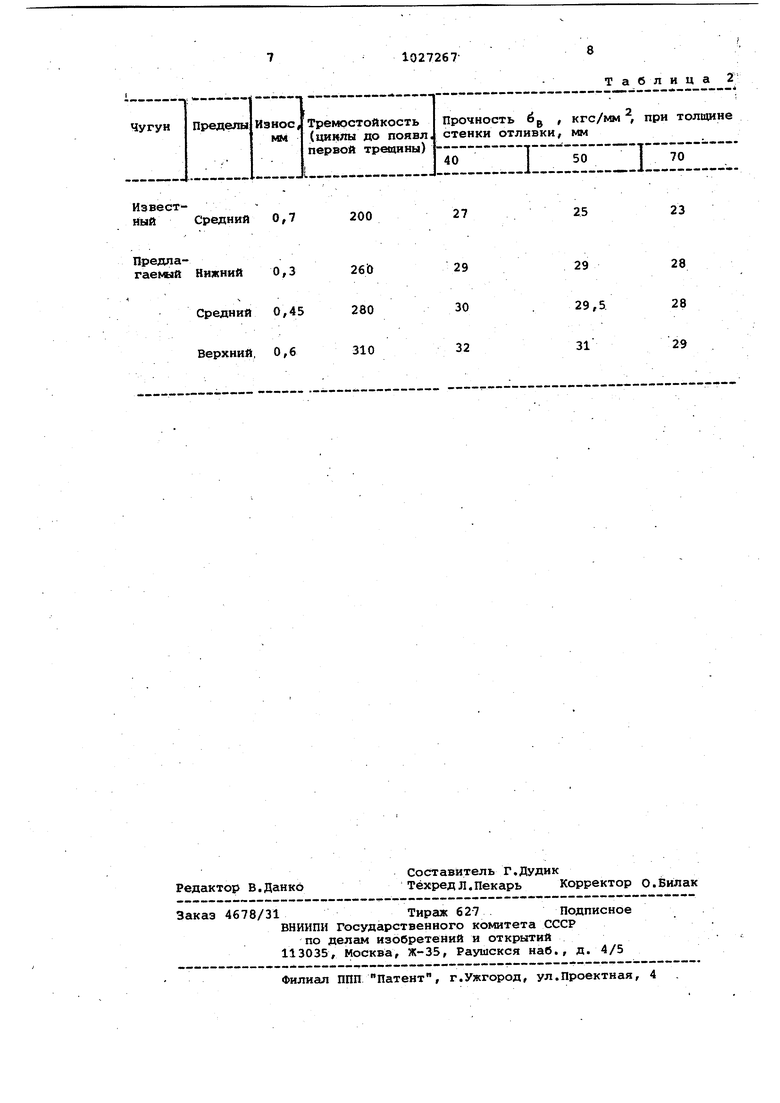

да -4 Изобретение относится к лите му производству, а именно к coc высокоуглеродистых сплавов желе и может быть использовано для п чения отливок, работающих в усл ях циклических температурных на зок, а также интенсивного износ (например тормозных барабанов б шегрузных автомобилей). Известен чугун для получения чественных отливок следукяцего х ческого состава, вес.%: Углерод 2,9-3,5 Кремний 1,7-2,7 Марганец 0,3-0,8 Хром 0,1-0,5 Никель 0,05-0,3 Ванадий 0,15-0,5 Азот 0,005-0,03 Церий 0,005-0,02 Алюминий 0,001-0,1 Железо Остальное Данный чугун обладает следуквд свойствакт: предел прочности на гиб 50-56 кг/мм, предел прочно ти на разрыв 26-29 KrAiM твердость 210-235 НВ, отбел 3-6, из нос 0,49-0,57 г. Известен также чугун следующ химического состава, вес.%: Углерод 2,9-3,5 Кремний 1,8-2,6 Марганец 0,4-0,8 Хром 0,15-0,4 Никель 0,1-0,4 Ванадий 0,1-0,3 0,005-0,02 АЛЮМИНИЙ 0,005-0,02 0,02-0,3 0,03-0,1 Остальное Железо Данный .чугун предназначен д получения качественных отливок ладает следующими свойствами:iп дел гфочности на изгиб .53-55 кг предел прочности на разрыв 26 27 кг/мм2, твердость 239-243 ИВ износостойкость 0,59-0,65 г/100 коэффициент трения 0,33-0,38. Наиболее близким к изобретен по технической сущности к дости мому эффбйкту является чугун, ко рый содержит ингредиенты в след щем соотношении, вес.%: 5,9-3,5 Углерод 1,7-2,5 Кремний 0,3-0,8 Марганец 0,05-0,3 0,05-0,3 Никель 0,02-0,15 0:, О 3-0,3 Ванадий 0,,03 0,005-0,02 Кальций 0,001-0,02 Остальное Железо Чугун также содержит примесЬ ,серы до 0,08 и фосфора до 0,1Б в -Известный чугун имеет в своем составе комплекса стабилизирующих элементов .(марганец, хром, ванадий, титан), что обеспечивает высокие прочностные характеристики в отливках с толщиной стенки до 30 мм, В массивных сечениях с толщиной стенки от 40 до 70 мм при данном уровне содержания указанных элементов формируется неравномернаяструктура. В условиях интенсивного износа, сопровождающегося значительным циклическим нагревом чугуна до 6 О О-7.00° С, неравномерность структуры, а следовательно, и свойств чугуна в различных сечениях снижает долговечность материала. При этом наряду с повышенным износом снижается и термостойкость чугуна. Целью изобретения является повышение термостойкости и получения равномерной прочности вотливках с толщиной стенки от 40 до 70 мм. Для достижения указ анной цели в состав чугуна, содержащего углерод, кремний, марганец, хром, никель, титан, ванадий церий, кальций, азот и железо, дополнительно введен алюминий при .следующем соотношении ингредиентов, вес.%: Углеррд 3,0-3,6 . Кремний 2,4-2,8 Марганец 0,82-1,5 : Хрбм 0,1-0,4 Никель 0,05-0,4 Титан 0,03-0,1 Ванадий 0,32-0,5 Церий 0,005-0,03 Кальций 0,02-0,04 Азот 0,005-0,52 Алюминий 0,015-0,1 Железо Остальное В качестве примесей чугун содержит серу до 0,08 и фосфор до 0,1 вес.%. Наличие в составе чугуна церия, алюминия, кальция вследствие графитизирунвдего действия тугоплавких нитридов и других соединений позволяет измельчить эвтектическое зерно в разностенных отливках и тем. самым повысить механические свойства чугуна. Повышение концентрации . ванадия, марганца в совокупности с v Хромом и титаном обеспечивает высокую дисперсность перлита, обладагацего меньшей склонностью к выкрашиванию в процессе сухого трения скольжения. Кроме того, повышается стабильность перлита при высоких температурах, что в свою очередь увеличивает не только износостойкость, но и термостойкость отливок в процессе эксп-г луатации. Наличие в чугуна азота . в присутствии ванадия оказывает благопр иятиоё влияние на структуру и свойства чугуна.,Никель и титан обеспечивают получение равномерной прочноети отливок с толщиной стенки от 40 до 70 мм. . .. Пример, flnrf получения чугун были выплавлены 3 состава предлагае мого чугуна на нижнем, среднем и верхнем пределах содержания ингреди ентов. Для сравнительных испытаний был использован известный чугун, содержащий ингредиенты на среднем пределе. Плавки проводили в индукционной печи с кислой футеровкой. В качестве шихтовых материалов использовались литейный чугун ЛКЭ, стальной .лом, ферросплавы кремния, марганца, никеля, титана, ванадия, лигату|ид, содержавдае церий, кальций алюминий, а также азотированный марганец. Шихту загружалИ|В печь,ра плав перегревсши до 1480с и перед разливкой вводили церий, кальций, алюминий. Чугун заливали в разовые песчаные, форьвл. Из образцов с диаметром 50 мм ш:2резались кольца для испытаний на термостойкость, котора оценивалась по количеству циклов до образования первой трещины при нагреве в свинцовой ванне до ги охлаждений в проточной воде до . Испытание на износ проводили на машине трения MTZ в условиях сухого трения скольжения при , удельной нагрузке 16 кг/см и скоро . ти скольжения 1,2 м/с; Свойства чугуна Сйо НВ ) в отливках определяли по стандартным методикам на образцах, вырезанных из ступенчатой плиты с толщиной стенки .40,50 и 70 мм. -Химический состав чугунов приведен, в табл. 1. Свойства чугунов приведены ,в табл. 2. . Как .видно из табл. 1 и 2, изменение пределов.содержания марганца, ванадия и кальция, а,также дополнительное легирование апкшинием вырав йивает прочность чугуна в отливках с толщиной стенки от 40 до 7Q мм, Предложенное сочетание стабилизирующих элементов (хрома, титана, марганца) и особенно ванадия с аэОтом в комплексе с графитизйрукадими добавкг1МИ .обеспечивает повышение износостойкости и термостойкости чугуна. Стуруктура предлагаемого чугуна перлитная с равномерно разделенным графитом. Высокая дисперсность и стабильность перлита обеспе чивает высокую надёжность чугуна в процессе износа при значительных удельных нагрузках, сопровождающихся циклическим нагревом чугуна до высоких температур. Пределы содержания углерода и кремния: верхние 3,6 и 2,8% соответстве.нно установле1ел исходя из необходимости получ.ения перлитной структуры и нижИие 3,0 и 2,4% - исходя из того, чтобы в структуре от-, сутствовал цементит. Нижний предел содержания марганца 0,82%, хрома 0,1%, никеля 0,05% и ванадия 0,32% обусловлен получением чугуна требуемой прочности, износостойкости, термостойкости, а.верхйий предел содержания марганца 1,5%, хрома 0,4%, ванадия 0,5% установлен исходя из получения перлита высокой дисперсности и стабильности, а также некоторым снижением трещиноустойчивости при содержании данных элементов выше указанных пределов. Верхний предел содержания никеля 0,4% обусловлен получением более равномерной прочности в различных сечениях. Пределы содержания титана 0,03-0,1% выбраны исходя из получения Равномерного распределения графита в чугуне. Пределы содержания церия 0,005-0,03%, кальция 0,02-0,04%, алюминия 0,015- 0,1% обеспечивают эффективное мсади- . фицирование жидкого чугуна, тем ca№w улучшая форму графита, и исключают кромочный отбел. Азот при концентрации 0,,О2% усиливает легирующее действие ванадия, ,повышает дисперсность перлита. Оптимальный состав предлагаемого сплава .включает 3,3% углерода, 2,6% кремния, 1,2% марганца, 0,25% никеля, 0,06% титана, 0,4% ванадия, 0,015 церия, 0,03% кальция, 0,01% азота 0,05% алкыянкя, остальное железо. Технология получения сплава закючается в расплавлении компонентов шихты в электродуговой печи, насыщение расплава азотом и обработке чугуна перед разливкой церием,кальцием и алюминием с помощью лигатур. Предлагаемый состав целесообразно использовать для изготовления отгливок тop 4Oзныx барабанов большегрузных автомобилей БелАЗ-549, грузоподъемностью 70 т в частности. Экономический эффект от использования предлагаемого чугуна обеспечивается за счет повьшения надежности тормозных барабанов и снижения нормы расхода запасных частей. .. Расчетный экономический эффект составляет 115900 руб. в год. .

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1981 |

|

SU931784A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| Чугун | 1979 |

|

SU836187A1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 1981 |

|

SU985118A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1982 |

|

SU1035085A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

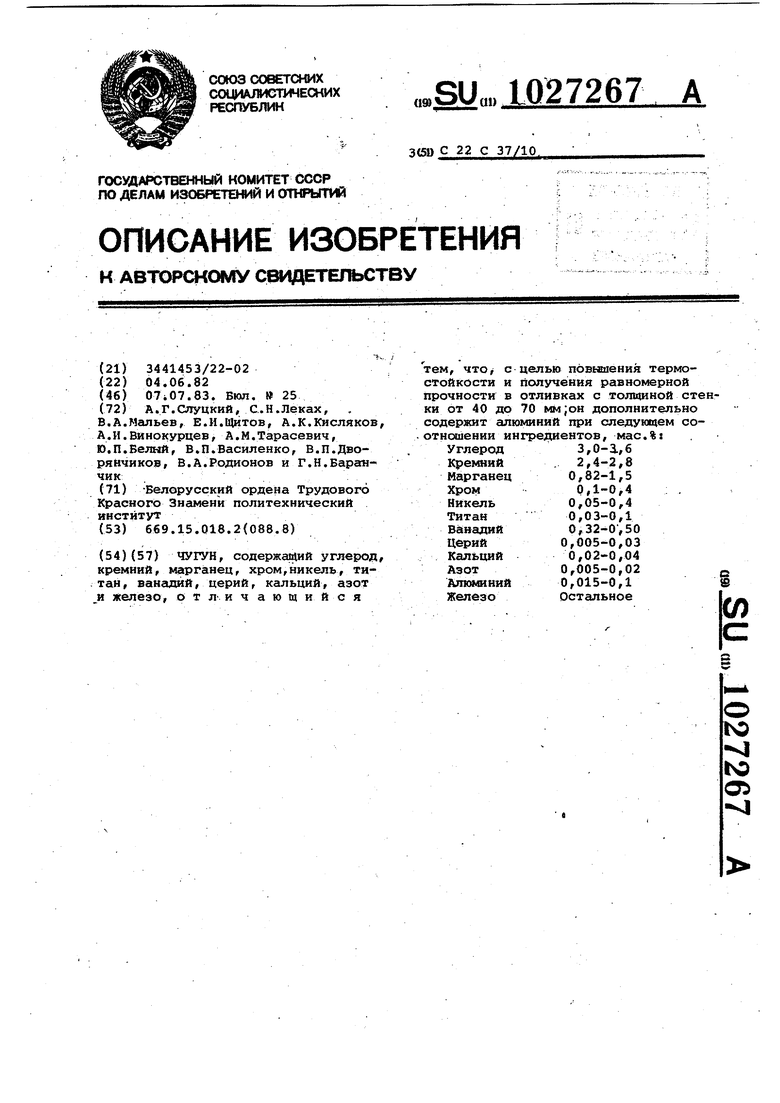

ЧУГУН, содержащий углерод, кремний, марганец, хром,никель, титан, ванеший, церий, кальций, азот ju железо, о т л- и ч а ю щ и и с я тем, 4TOj с целью повышения термостойкости и Получения равномерной прочности в отливках с толишной стенки от 40 до 70 мм;он дополнительно содержит алюминий при следующем соотношении ингредиентов, мас.%: Углерод 3,0-1,6 Кремний . 2,4-2,8 0,82-1,5 Марганец Хром 0,1-0,4 Никель 0,05-0,4 Титан 0,03-0,1 0,32-0,50 Ванадий Церий 0,005-0,03 0,02-0,04 Кальций Азот 0,005-0,02 0,015-0,1 Алюминий Железо Остальное СО

Известный Средний 0,7

Преялагаеошй Нижний 0,3 260

Средний 0,45 280

Верхний, 0,6

23

27

25

28 28

29 29,5

29 30

31

29

32

Авторы

Даты

1983-07-07—Публикация

1982-06-04—Подача