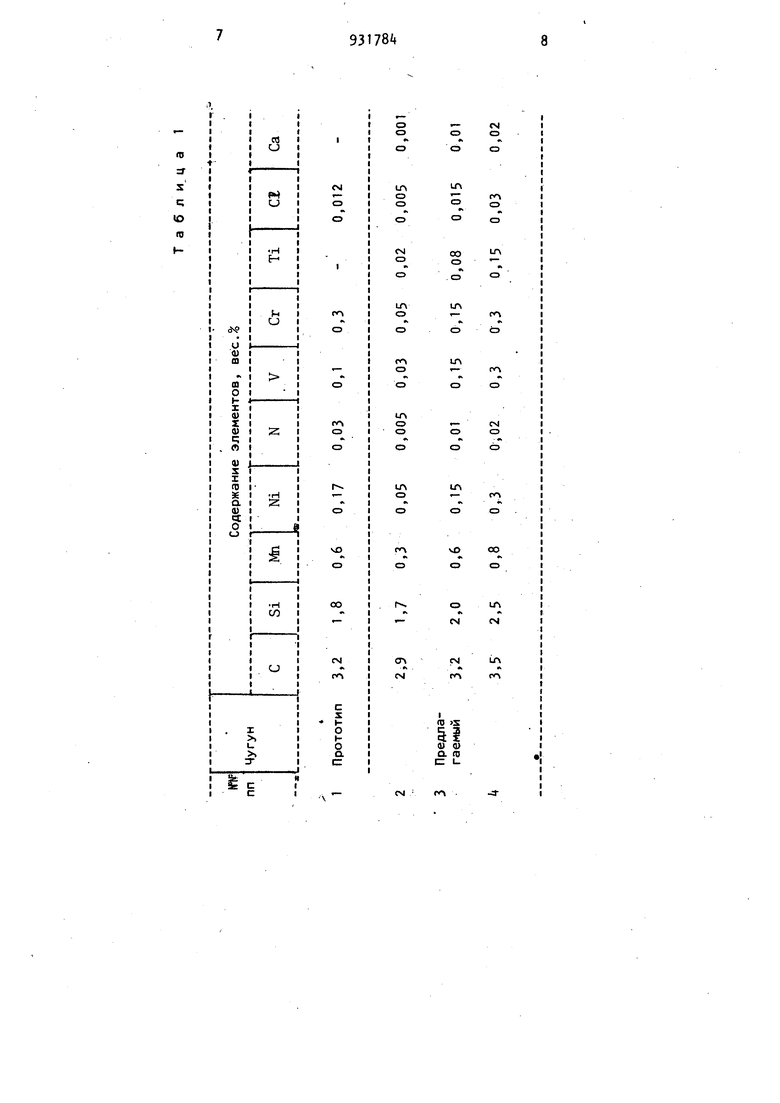

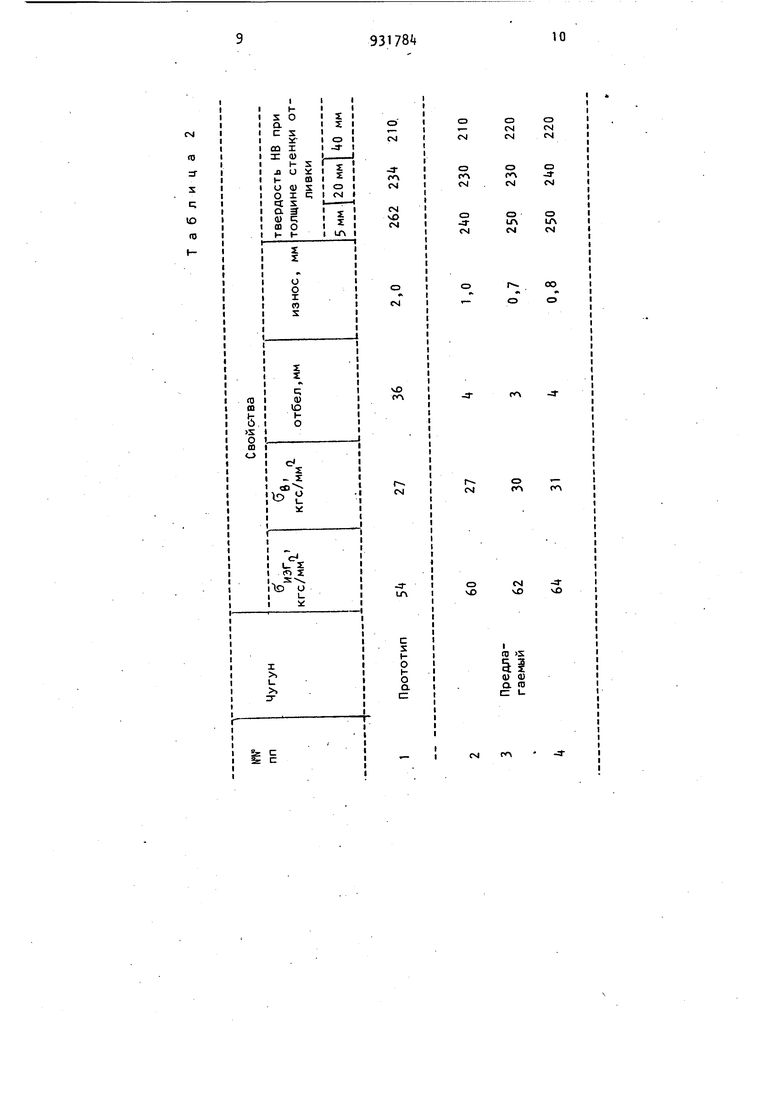

Изобретение относится к лургии, а именно к составам и может быть использовано п водстве сложных разностенны обладающих высокой и равном прочностью и износостойкост удовлетворительной обрабаты резанкем. Известен чугун следующег ческого состава 1, вес.%: 2,6-3,8 Углерод 0,6-2,5 Кремний 0,33-1,5 Марганец 0,09-1,0 0,02-0,i 0,03-0,3 Ванадий 0,02-0,3 Алюминий 0,02-1,0 . 0,005-0,Oi Остальное Железо Данный чугун обладает сл свойствами: Предел прочности кг/мм 12,5-13,2 Твердость, 85-325 НВ Относительная износостой128-153кость остаток чугуна - низкая прочность. Известен также чугун следующего ического состава 2, вес.%: 2,8-3,8 Углерод 0,35-2,0 Кремний 0,2-1,2 Марганец 0,5-2,5 0,8-3,6 Никель 0,08-0,15 Ванадий 0,015-0, Остальное Железо Данный чугун имеет следующие йства: Предел прочности при изгибе, кгс/мм предел прочности при растяжении, кгс/мм Износ, мм Известный чугун имеет в своем с таве повышенное содержание сильных карбидообразующих элементов (хрома ванадия), что в совокупности с лег рованием азотом и марганцем способ ствует образованию отбеленной стру |туры в сечениях отливок с толщиной стенок до 10 мм. Напротив, в массивных сечениях свойства сплава им невысокие значения ввиду неравноме ности структуры по сечению отливки Наличие цементита р.езко ухудшает обр батываемость отливок и вызывает ус ренный износ пары трения. Указанны недостатки делают невозможным прим нение данного материала для-таких массовых отливок, как гильза двига ля внутреннего сгорания, корпусные детали автомобилей и тракторов, по вергаемых большому объему механиче кой обработки. Наиболее близким к предлагаемом по технической сущности и достигае му результату является чугун еледующего состава ГЗ, вес.%: 2,9-3.5 Углерод Кремний 1.7-2,7 0.3-0,8 Марганец 0,1-0,5 0.05-0.3 Никель Ванадий 0,15-0,5 0,005-0,03 0,005-0,02 0,001-0,1 Алюминий Железо Остальное Чугун обладает следующими свойс вами: Предел прочности на изгиб, кгс/мм Предел прочности на разрыв, Krc/MM Твердость, 210-235 НВ Отбел, мм 3-6 Недостаток чугуна - низкая проч ность. Твердость отливок в разных +4 толщинах стенок отливок (,5,20 и 40 мм) изменяется 262,23 и 210, соответственно. Цель изобретения - повышение прочности и равномерности распределения твердости в отливках с толщиной стенки от 5 до Q мм. Для достижения указанной цели в состав чугуна, содержащего углерод, кремний, марганец, хром, никель, ванадий, азот, церий и железо, допол;нительно введены титан и кальций при следующем соотношении компонентов, вес.: 2,9-3,5 Углерод 1,7-2.5 Кремний 0,3-0,8 Марганец 0,05-0,3 0,05-0,3 Никель 0,03-0,3 Ванадий 0,005-0,02 0,005-0.03 0,02-0,15 0,ООТ-0,02 Кальций Железо Остальное Чугун содержит примеси, вес.: Серадо 0.08 Фосфор до 0,15 Введение в состав чугуна церия (0,005-0,03%) совместно с кальцием (0,001-0,02%)позволяет за счет образования дополнительных центров графитизации (сульфиды, окислы, нитриды) снизить величину отбела. Титан в количествах 0,02-0,15 способствует измельчению графитных включений в отливках с толщиной стенки от 5 до 40 мм. Верхний предел по титану ограничен ввиду ухудшения жидкотекучести чугуна. Изменение концентрации хрома (0,05-0,3) определяется необходимостью получения структуры серого чугуна в отливках с Толщиной стенки от 5 до 10 мм без первичного цементита. Это приводит к улучшению обрабатываемости отливок резанием. Пример. Для получения чугуна выплавляют 3 состава предлагаемого и один известного чугуна. Плавки проводят в 40 кг индукционной печи с кислой футеровкой. В качестве шихтовых компонентов применяют литейный чугун марки ЛКЗ) , стальной лом, ферросплавы марганца, хрома, никеля, титана, ванадия. Азот вводят в конце плавки в виде азотированного ферромарганца.Церий и кальций вводят в ковш-непосред ственно перед заливкой металла в формы. Для определения структуры и свойств сплавов заливают ступенчатые плиты с тощиной стенок от 5 до «Омм клин на отбел и стандартные образцы диаметром 30 мм и длиной 300 мм. Износ определяют линейным методом в режиме сухого трения скольжения в паре трения с серым чугуном CMZI-tO в виде суммарного износа образца и контртела, мм.Полученные результаты представлены в табл. 2. В табл. 1 приведен химический состав предлагаемого и принятого за прототип чуГунов-, в табл. 2 - их механические свойства. Как видно из табл. 1 и 2, изменение концентрации хрома, никеля и ванадия, а также дополнительный ввод церия, Кс|льция и титана существенно повышают прочность отливок при снижении их твердости, выравнивают ;структуру и свойства по сечениям от ливки, снижают склонность чугуна к отбелу. При этом значительно снижается суммарный износ пары трения. Сплав предлагаемого состава имеет в структуре мелкодисперсный перлит и измельченный графит. Включения цементита и феррита отсутствуют. Оптимальный состав сплава содержит ингредиенты в концентрациях, соответствующих сплаву 3 в табл. 1. Технология получения предлагаемого сплава заключается в сплавлении, компонентов в электрических печах, введении легирующих элементов с помощью соответствующих ферросплавов и модифицировании перед заливкой церием и кальцием. Насыщение азотом может производиться помимо азотированных ферросплавов за счет плазмы электродуговой печи, а также при плазменно-индукционном переплаве с использованием азота в качестве плазмообразующего газа. Оптимальными областями применения предлагаемого чугуна являются гильзы двигателей внутреннего сгорания, тормозные барабаны, сложные разностенные отливки тракторов и автомобилей. Экономическая эффективность от применения предлагаемого чугуна составляет около 15 руб. на тонну отливок за счет повышения эксплуатационной надежности деталей.

1193178412

Формула изобретения Никель 0,05-0,3

Чугун, содержащий углерод, крем-Азот 0,005-0,02

НИИ, марганец, хром, никель, ванадий.Церий 0,005-0,03

азот, церий и железо, отли чаю- 5Титан 0,02-0,15

щ и и с я тем, что, с целью повыше-Кальций 0,001-0,02

ния прочности и равномерности и рас-Железо Остальное пределения твердости в отливках с

толщиной стенки от 5 до kO мм, онИсточники информации,

дополнительно содержит титан и каль- 0принятые во внимание при экспертизе

ций при следующем соотношении ин-i, Авторское свидетельство СССР

гред иентов, вес.:№ 785376, кл. С 22 С 37/10, 1979.

Углерод 2,9-3,52. Авторское свидетельство СССР

Кремний 1,7-2,5.№ 428031, кл, С 22 С 37/00, 1972,

Марганец 0,3-0,8 53. Авторское свидетельство СССР

Хром 0,05-0,3по заявке №2806281 ,кл.С 22 С 37/10,1979.

Ванадий 0,03-0,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1027267A1 |

| Чугун | 1979 |

|

SU836187A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Чугун | 1981 |

|

SU985118A1 |

| Чугун | 1990 |

|

SU1705395A1 |

| Чугун | 1982 |

|

SU1027266A1 |

| Износостойкий чугун | 1979 |

|

SU867942A1 |

Авторы

Даты

1982-05-30—Публикация

1981-03-12—Подача