Изобретение относится к металлургии, а именно к разработке составов износостойких высоколегирован ных белых чугунов, предназначенных для работы в условиях интенсивного ударно-абразивного износа при высокоскоростном трении, в частности для изготовлении сменных деталей очистного оборудования (дробеметные барабаны и т.п.).

Известен чугуй f , содержащий ингредиенты, мас.%;

Углерод 1,8-2,8

Кремний 1,2-2,2

Марганец 0,35-3,8

Хром 9,О-to,6

Молибден 0,4-2,2

Никель 0,1-0,5

Медь 0,1-0,5

Титан О,1-0,5

Церий 0,01-0,5 Бор 0,005-0,25

Железо Остальное

Недостатками данного чугуна являются низкая прочность при растяжени и изгибе и высокий износ.

Наиболее близким к предлагаемому является чугун 2 , содержащий, мас.%:

2,7-3,5 0,4-2,0

.0,2-1,0

12,0-20,0 0,6-1,5 0,5-1,0 0,6-1,5

0,03-0,1 0,1-1,7 0,1-0,4 2,0-3,0

Остальное

Цель изобретения - повышение предела прочности при изгибе, ударной

082854I

вязкости, твердости и ударно-абразивной стойкости.

Указанная цель достигается тем, что чугун, содержащий углерод, крем5 НИИ, марганец, хром, никель, медь, церий, титан, бор, ванадий и железо, дополнительно содержит алюминий, иттрий, лантан и неодим при следующем соотношении компонентов, мас.%:

Углерод

1,6-2,8

Кремний

0,1-1,0

0,3-2,5

Марганец

10,0-14,0

Хром

Никель

,5

Медь

0,3-1,0

Церий

0,01-0,1

0,3-2,7

Титан

Бор

0,001-0,3

0,5-3,5

Ванадий

Алюминий

0,1-1,5

0,006-0,06

Иттрий

0,005-0,05

Лантан

Неодим

0,005-0,5

Железо

Остальное

Выплавку чугуна производят в индукционной печи ИСТ-016 с основной футер овк.ой.

Ингредиенты вводят в расплав при 1480-1520 0. В расплав вводят никель, ванадий, марганец, титан, алюминий, хром, медь и бор в виде чистых металлов и ферросплавов. Перед разливкой жидкого металла в ковш вводят церий, иттрий, лантан и неодим. Заливку производят в формы при 1400-1490С.

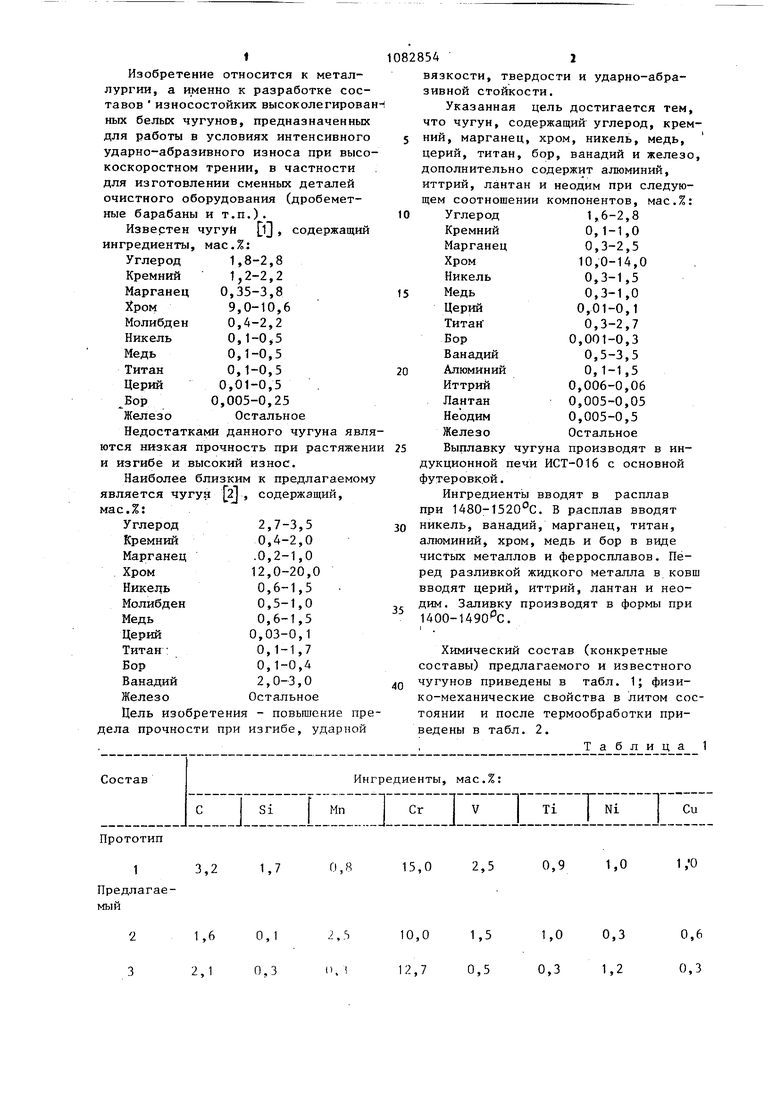

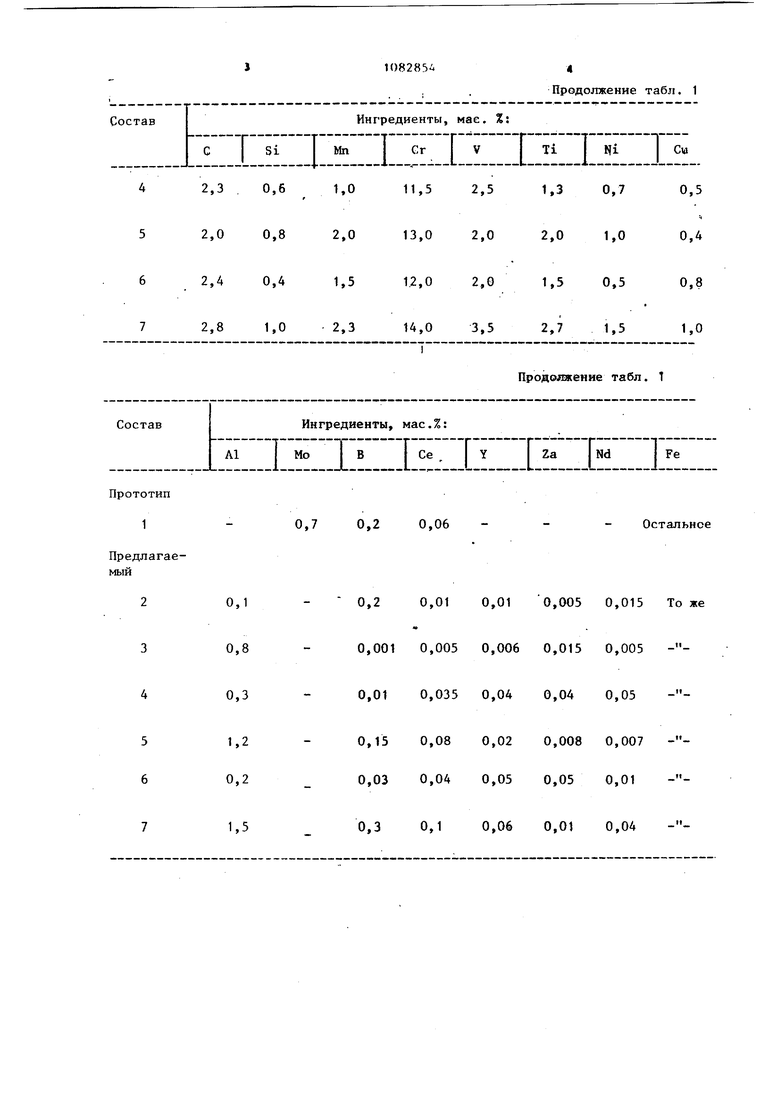

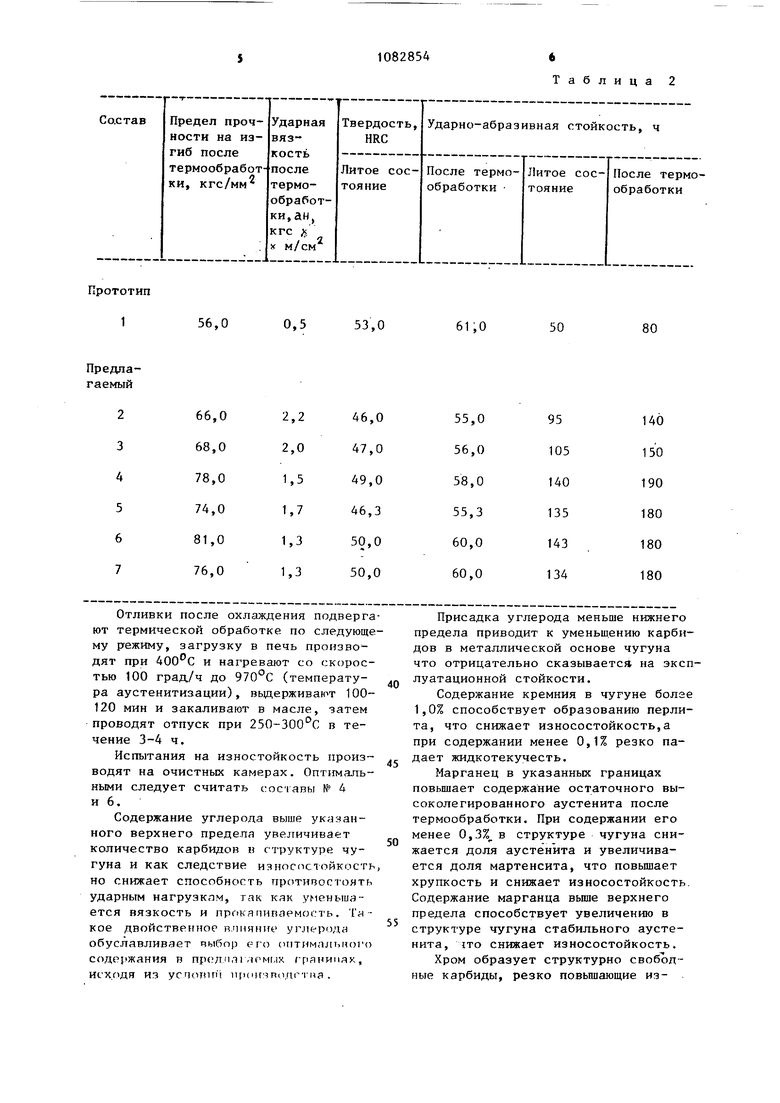

Химический состав (конкретные составы) предлагаемого и известного чугунов приведены в табл. 1; физико-механические свойства в литом состоянии и после термообработки приведены в табл. 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Белый чугун | 1984 |

|

SU1219665A1 |

| Чугун | 1981 |

|

SU985118A1 |

| Чугун | 1989 |

|

SU1668459A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Износостойкий белый чугун | 1984 |

|

SU1255659A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, медь, церий, титан, бор, ванадий и железо, отличающийся тем, что, с целью повышения предела прочности при изгибе,ударной вязкости, твердости и ударно-абразивной стойкости, он дополнительно содержит алюминий, иттрий, лантан и неодим при следующем соотношении компонентов, мас.%: Углерод 1,6-2,8 Кремний 0,1-1,0 Марганец 0,3-2,5 Хром 10,0-14,0 Никель 0,3-1,5 Медь 0,3-1,0 Церий 0,01-0,1 Титан 0,3-2,7 Бор 0,001-0,3 с Ванадий 0,5-3,5 Алюминий 0,1-1,5 (Л Иттрий 0,006-0,06 . Лантан 0,005-0,05 Неодим 0,005-0,05 ЖелезоОстальное

0.8

3,21,7

1,60,1

2,10,3

1,0

0,91,0

2,5

0,6

1,51,00,3 0,3

0,50,31,2

0,7 0,2 0,06

0,1 0,8 0,3

1,2 0,2

1,5

Продолжение табл. 1

Остальное

0,2 0,01 0,01 0,005 0,015 То же

0,001 0,005 0,006 0,015 0,005

0,01 0,035 0,04 0,04 0,05

0,15 0,08 0,02 0,008 0,007

0,03 0,04 0,05 0,05 0,01

0,3 0,1 0,06 0,01 0,04

Отливки после охлаждения подвергают термической обработке по следующему режиму, загрузку в печь произво дят при 400 С и нагревают со скоростью 100 град/ч до 970°С (температура аустенитизации), вьщерживают 100120 мин и закаливают в масле, затем проводят отпуск при 250-ЗОО С в течение 3-4 ч.

Испытания на изностойкость производят на очистных камерах. Оптимальными следует считать составы № 4 и 6.

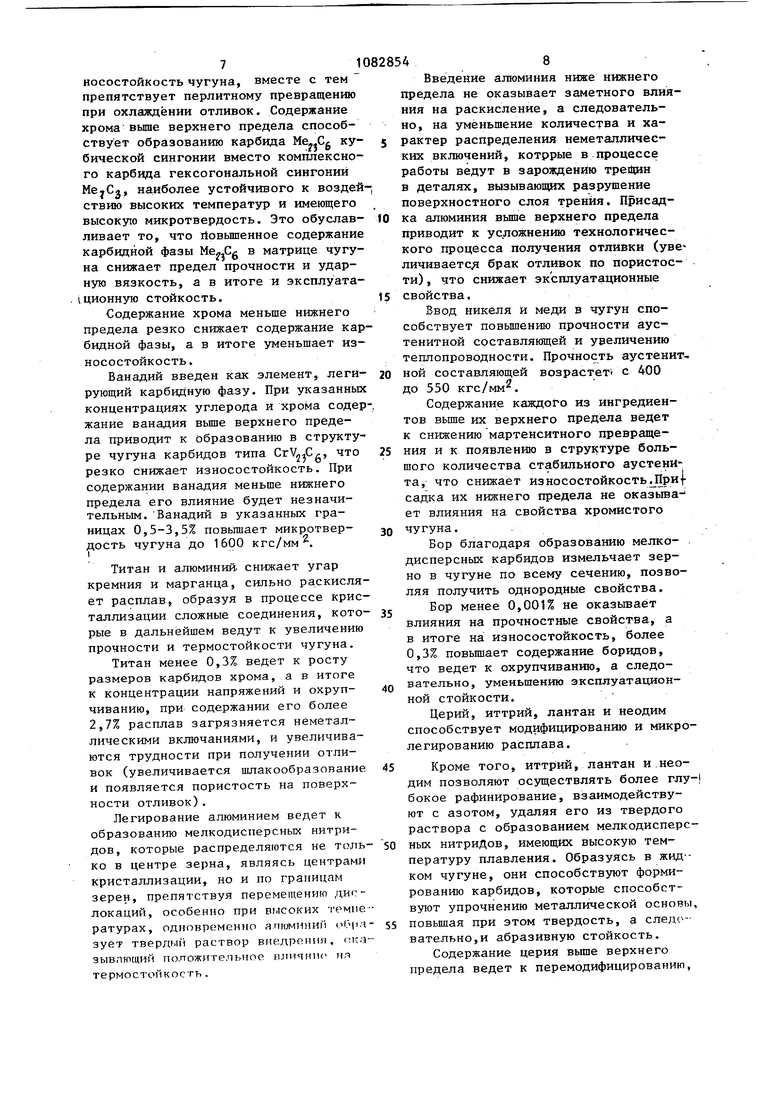

Содержание углерода выше указанного верхнего предела увеличивает количество карбидов « структуре чугуна и как следствие износпс1ойкость но снижает способность противостоятрл ударным нагрузкам, так как уменьшается вязкость и прпкяпнпаемость. Тякое двойствен тое п.чияниу yi jiepoaa обуславливает пыбор его с111тимпл1)И()Г() содержания в пр(ЛЛЛ1 ,jpMt,ix ггянинях, исх.одя из ycniirnni премшподгтиа .

Таблица 2

Присадка углерода меньше нижнего предела приводит к уменьшению карбидов в металлической основе чугуна что отрицательно сказываете на эксплуатационной стойкости.

Содержание кремния в чугуне более 1,0% способствует образованию перлита, что снижает износостойкость,а при содержании менее 0,1% резко падает жидкотекучесть.

Марганец в указанных границах повышает содержание остаточного высоколегированного аустенита после термообработки. При содержании его менее 0,3% в структуре чугуна снижается доля аустенита и увеличивается доля мартенсита, что повышает хрупкость и снижает износостойкость Содержание марганца выше верхнего предела способствует увеличению в структуре чугуна стабильного аустенита, что снижает износостойкость.

Хром образует структурно свободные карбиды, резко повьш1ающие износостойкость чугуна, вместе с тем препятствует перлитному превращению при охлаждении отливок. Содержание хрома выше верхнего предела способствует образованию карбида Ме.Х, кубической сингонии вместо комплексного карбида гексогональной сингонии MejC, наиболее устойчивого к воздействию высоких температур и имеющего высокую микротвердость. Это обуславливает то, что йовьшенное содержание карбидной фазы Me,Cg в матрице чугуна снижает предел прочности и ударную вязкость, а в итоге и эксплуата(ционную стойкость.

Содержание хрома меньше нижнего предела резко снижает содержание карбидной фазы, а в итоге уменьшает износостойкость.

Ванадий введен как элемент, легирующий карбидную фазу. При указанных концентрациях углерода и хрома содер жание ванадия зъше верхнего предела приводит к образованию в структуре чугуна карбидов типа , что резко снижает износостойкость. При содержании ванадия меньше нижнего предела его влияние будет незначительным. Ванадий в указанных границах 0,5-3,5% повышает микротвердость чугуна до 1600 кгс/мм.

Титан и алюминий, снижает угар кремния и марганца, сильно раскисляет расплав, образуя в процессе кристаллизации сложные соединения, которые в дальнейшем ведут к увеличению прочности и термостойкости чугуна.

Титан менее 0,3% ведет к росту размеров карбидов хрома, а в итоге к концентрации напряжений и охрупчиванию, при содержании его более 2,7% расплав загрязняется неметаллическими включаниями, и увеличиваются трудности при получении отливок (увеличивается шлакообразование и появляется пористость на поверхности отливок).

Легирование алюминием ведет к образованию мелкодисперсных нитридов, которые распределяются не только в центре зерна, являясь центрами кристаллизации, но и по границам зерен, препятствуя перемещению дислокаций, особенно при высоких температурах, одновременно arnoMHHHii о Op-чзует твердый раствор внедрения, cicaзывпющнй положительное. влчяип ия термостойкость.

Введение алюминия ниже нижнего предела не оказывает заметного влияния на раскисление, а следовательно, на уменьшение количества и характер распределения неметаллических включений, котррые в процессе работы ведут в зарождению трейщн в деталях, вызывающих разрушение поверхностного слоя трения. Присадка алюминия выше верхнего предела приводит к ус/1ожнению технологического процесса получения отливки (увеличиваетсл брак отливок по пористости) , что снижает эксплуатационные свойства,

Ввод никеля и меди в чугун способствует повьш1еншо прочности аус- тенитной составляющей и увеличению теплопроводности. Прочность аустёнитной составляющей возрастет- с 400 до 550 кгс/мм.

Содержание каждого из ингредиентов Bbmie их верхнего предела ведет к снижению мартенситного превращения и к появлению в структуре большого количества стабильного аустенита, что снижает износостойкость-Дри садка их нижнего предела не оказьшает влияния на свойства хромистого чугуна.

Бор благодаря образованию мелкодисперсных карбидов измельчает зерно в чугуне по всему сечению, позволяя получить однородные свойства.

Бор менее 0,001% не оказывает влияния на прочностные свойства, а в итоге на износостойкость, более 0,3% повьш1ает содержание боридов, что ведет к охрупчиванию, а следовательно, уменьшению эксплуатационной стойкости.

Церий, иттрий, лантан и неодим способствует модифицированию и микролегированию расплава.

Кроме того, иттрий, лантан и.неодим позволяют осуществлять более глубокое рафинирование, взаимодействуют с азотом, удаляя его из твердого раствора с образованием мелкодисперсных нитридов, имеющих высокую температуру плавления. Образуясь в жидком чугуне, они способствуют формированию карбидов, которые способствуют упрочнению металлической основы повьш1ая при этом твердость, а следовательно, и абразивную стойкость.

Содержание церия Bbmie верхнего предела ведет к перемодифицироваиию 9108 а меньше нижнего предела вообще не оказывает модифицирукяцего действия, в результате чего не позволяет получить оптимальную структуру, снижая прочность и износостойкость. Введение иттрия, лантана и кеодима ниже нижнего предела каждого неэффективно, так как практически не оказывает влияния на расплав. а именно нет полного связывания примесных элементов в жидком чугуне, а следовательно, образования тугоплавких мелкодисперсных неметапличаских включений, слзгасащих центра285410ми кристаллизации. Ввод каждого из них вьше верхнего предела ведет к повьшению количества и размеров неметаллических включений, а также 5происходит изменение их формы и характера распределения, что отрицательно сказывается на. свойствах чу-г гуна и абразивной износостойкости, Предлагаемый чугун за счет повыОшения прочности и ударной вязкости способен работать в условиях интенсивного ударло-абразивного износа, Экономический эффект от внедре,ния чугуна, составит 105,3 тыс.руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1973 |

|

SU449981A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Износостойкий чугун | 1978 |

|

SU794086A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-30—Публикация

1983-04-13—Подача