Изобретение относится к черной металлургии, а именно к составам чугунов для получения отливок, работающих в условиях термоциклирования.

Известен чугун, содержащий, вес.%

Углерод 2,8-3,3

Кремний 0,5-1,2

Марганец 0,5-0,8

Церий 0,04-0,08

Иттрий. 0,02-0,07

Железо Остальное

В литом состоянии этот чугун имеет предел прочности при изгибе 4855 кгс/мм.

Недостатком указанного чугуна является низкая жидкотекучесть, износостойкость и термостойкость.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является чугун, содержащий вес. %:

Углерод 2,9-3,5

Кремний 1,6-2,4

Марганец 0,4-0,8

Хром0,1-0,4

Никель 0,05-0,4

Титан 0,05-0,15

Ванадий 0,07-0,3

Церий 0,005-0,2

Лантан 0,001-0,01

(54) ЧУГУН

Неодим 0,001-0,01

Алюминий 0,001-0,1

Железо Остальное

Известный чугун обладает достаточно высокой прочностью при разрыве (ао 32 кгс/мм)и не склонен к образованию отбела в тонких сечениях. Вместе с тем, он не обеспечивает требуемую термостойкость и равномерное рас10пределение твердости в различных сечениях отливок, в частности, в толстых сечениях отливок наблюдается выделение феррита при охлаждении в форме.

Цель изобретения - повышение тер15лостойкости и выравнивания твердости в отливках с толщиной стенки от 5 до 40 мм.

Указанная цель достигается тем, 20 что чугун содержит углерод, кремний, марганец, хром, никель, титан, ванадий, церий, лантан, неодим, алюминий и железо в следующем соотнсяиении, вес.%:

2,9-3,5

Углерод

25 1,6-2,4 Кремний0,81-1,5

Марганец 0,1-0,4

Хром 0,05-0,4

Никель 0,03-0,15

.Титан

30 0,05-0,3

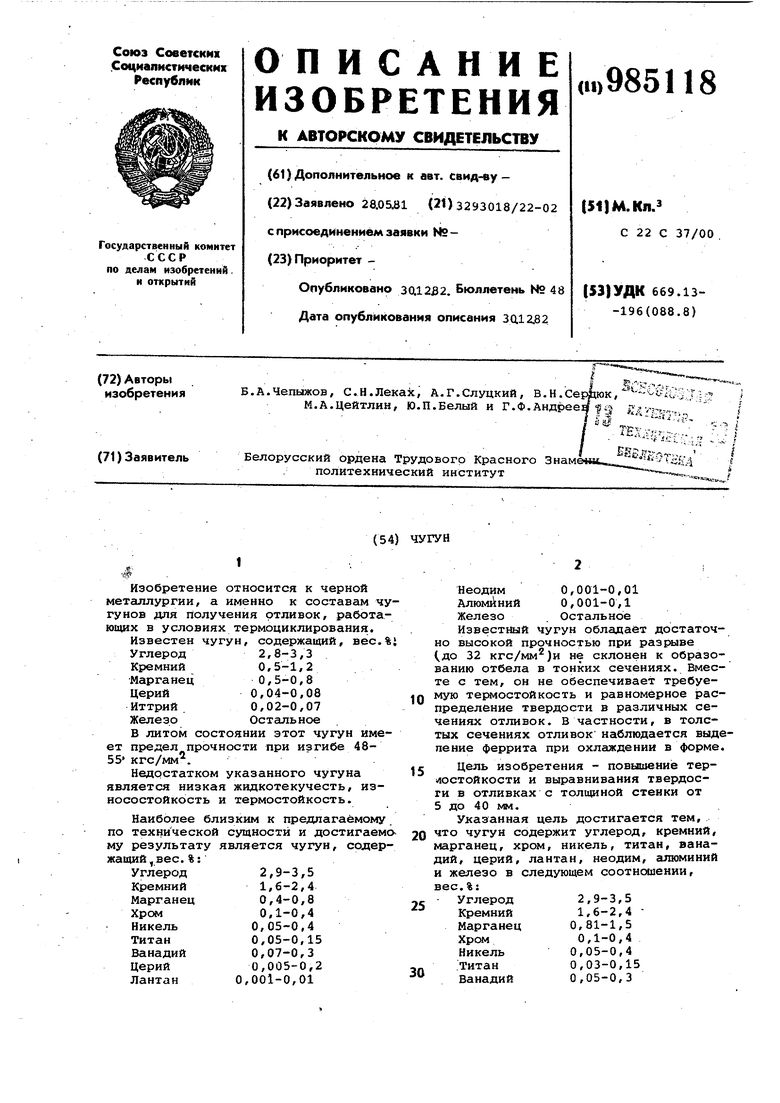

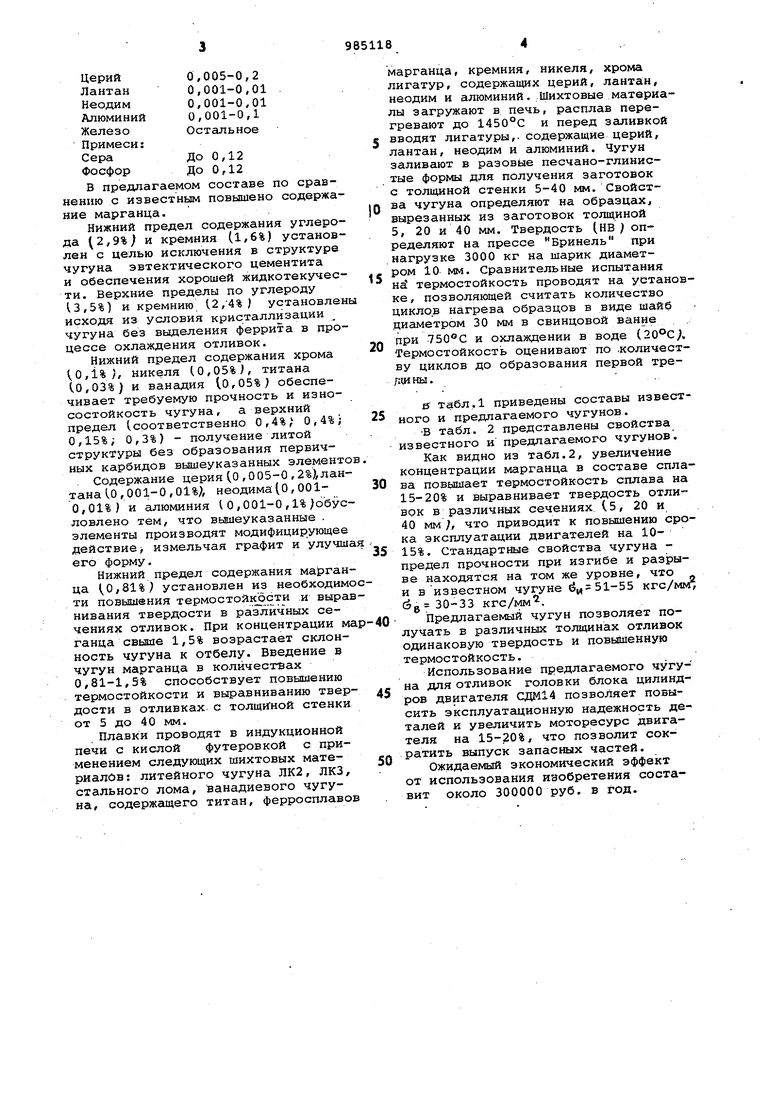

Ванадий Церий 0,005-0,2 Лантан 0,001-0,01 . Неодим 0,001-0,01 Алюминий 0,001-0,1 Железо Остальное Примеси: Сера До 0,12 Фосфор До 0,12 В предлагаемом составе по сравнению с известным повышено содержание марганца. Нижний предел содержания углерода (2,9%) и кремния (1,6%) установлен с целью исключения в структуре чугуна эвтектического цементита и обеспечения хорошей жидкотекучести. Верхние пределы по углероду 13,5%) и кремнию (2,4%} установлен исходя из условия кристаллизации чугуна без выделения феррита в процессе охлаждения отливок. Нижний предел содержания хрома 0,i%/, никеля (.0,05%), титана 10,03%) и ванадия 1.0,05%) обеспечивает требуемую прочность и износостойкость чугуна, а верхний предел (.соответственно 0,4%, 0,4%; 0,15%; 0,3%) - получение литой структуры без образования первичных карбидов вышеуказанных элементо . Содержание церия t,0 ,005-0 ,2%), лантана Ю ,001-0 ,01%;, неодима(О,0010,01%) и алюминия I О,001-0, ловлено тем, что вышеуказанные . элементы производят модифицирующее действиеj измельчая графит и улучш его форму. Нижний предел содержания марган ца ,0,81%; установлен из необходим ти повышения термостойкости и выра нивания твердости в различных сечениях отливок. При концентрации м ганца свыше 1,5% возрастает склонность чугуна к отбелу. Введение в чугун марганца в количествах 0,81-1,5% способствует повышению термостойкости и выравниванию твердости в отливках с толщиной стенки от 5 до 40 мм. Плавки проводят в индукционной печи с кислой футеровкой с применением следующих шихтовых материалов: литейного чугуна ЛК2, ЛКЗ, стального лома, ванадиевого чугуна, содержащего титан, ферросплавов марганца, кремния, никеля, хрома лигатур, содержащих церий, лантан, неодим и алюминий. Шихтовые материалы загружают в печь, расплав перегревают до 1450°С и перед заливкой вводят лигатуры,- содержащие церий, лантан, неодим и алюминий. Чугун заливают в разовые песчано-глинистые формы для получения заготовок с толщиной стенки 5-40 мм. Свойства чугуна определяют на образцах, вырезанных из заготовок толщиной 5, 20 и 40 мм. Твердость (.НВ ) определяют на прессе Бринель при нагрузке 3000 кг на шарик диаметром 10 мм. Сравнительные испытания nd термостойкость проводят на установке, позволяющей считать количество циклов нагрева образцов в виде шайб диаметром 30 мм в свинцовой ванне при 750® С и охлаждении в воде (), Термостойкост1ь оценивают по .количеству циклов до образования первой трев табл.1 приведены составы известного и предлагаемого чугунов. В табл. 2 представлены свойства известного и предлагаемого чугунов. Как видно из табл.2, увеличение концентрации марганца в составе сплава повышает термостойкость сплава на 15-20% и выравнивает твердость отли BQK в различных сечениях (.5, 20 и 40 мм ;, что приводит к повышению срока эксплуатещии двигателей на 1015%. Стандартные свойства чугуна предел прочности при изгибе и разрыве находятся на том же уровне, что и в известном чугуне 6, 51-55 кгс/мк, Сэр 30-33 кгс/мм. Предлагаемый чугун позволяет получать в различных толщинах отливок одинаковую твердость и повышенйую термостойкость. Использование предлагаемого чугуна для отливок головки блока цилиндров двигателя СДМ14 позволяет повысить эксплуатационную надежность деталей и увеличить моторесурс двигателя на 15-20%, что позволит сократить выпуск запасных частей. Ожидаемый экономический эффект от использования изобретения составит около 300000 руб. в год.

о

in го

1Л

r«

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1082854A1 |

| Чугун | 1982 |

|

SU1027267A1 |

| Чугун | 1989 |

|

SU1668459A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| Чугун | 1985 |

|

SU1289905A1 |

| Чугун | 1981 |

|

SU931784A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун | 1982 |

|

SU1035085A1 |

СП

гН

in

in rj

01

а

VO 01

VO 01 in о

о г о

о

г

01

-1 OI (П

s

ЕЗ7 , 985118 Формула изобретения Чугун, содержащий углерод, кремНИИ, марганец, хром, никель, титан. ванадий, церий, лантан, неодим. алюминий и железо, отличаю-5 щ и и с я тем, что, с целью повышения термостойкости и выравнивания твердо сти в отливках с толщиной стенки от 5 до 40 мм,он содержит ингредиенты в следующем соотношении 10 вес.%: .8 Углерод2,9-3,5 Кремний1,6-2,4 Марганец0,81-1,5 Хром0,1-0,4 Никель0, титан0,03-0,15 Ванадийо|о5-оз церий0,005-0,2 Лантан0,001-0,01 Неодим0,001-0,01 Алюминий0,001-0,1 ЖелезоОстгшьное

Авторы

Даты

1982-12-30—Публикация

1981-05-28—Подача