tsD -vl

N9

Изобретение относится к металлургии, в частности к сплавам группы стали, и может быть применено для изготовления тяжелонагруженных деталей автомобилей, тракторови металлорежущих станков, подвергаекых как термической, так и химико-термической обработке, работакяцих при комнатной и отрицательных температурах.

Известна сталь Cl Х содержащая, вес.%:

Углерод 0,37-0,44 Кремний 0,17-0,37 Марганец 0,50-0,80 Хром0,80-1,10

Ванадий 0,,20 Железо Остальное После закалки от в масле и отпуска при в течение 2ч в масло сталь имеет в сечении 25 мм и следующие механические свойства: бо 100 кгс/мм ; doo 85 кгс/мм ; / 12%; W 55%; а„ 10 кгсм/см

Недостатками этой стали являются низкий предел текучести, а также мАпая скорость насыщения при азСгировании. Кроме того, образование нитридной зоны на поверхности азотируекых деталей и хрупкой нитридной сетки по границам зерен в диффузионном слое не позволяет получить оптимального комплек.са механических : свойств азотированного слоя и сердцевины.

Наиблоее близкой к предложенной по технической сущности и достигаемому эффекту является сталь 2, содержащая, вес.%:

Углерод - 0,3-0,45

Марганец 0,3-0,6

Кремний 0,17-0,37

Хром 1,5-2,5

Ванадий 0,2-0,5

Германий 0,2-0,8

Железо Остальное

Эта сталь имеет следующие механические свойства после термической обработки (улучшения): ив 125 130 кгс/мм, do2 115-123 кгс/мм, о 17,0-18,5%; 56,5-61,5%; ,0 кгсм/см2; а 8,59,5 кгсм/см } 7,0-8,Ткгсм/см

После азотирования она имеет низкую ударную вязкость и износостойкость.

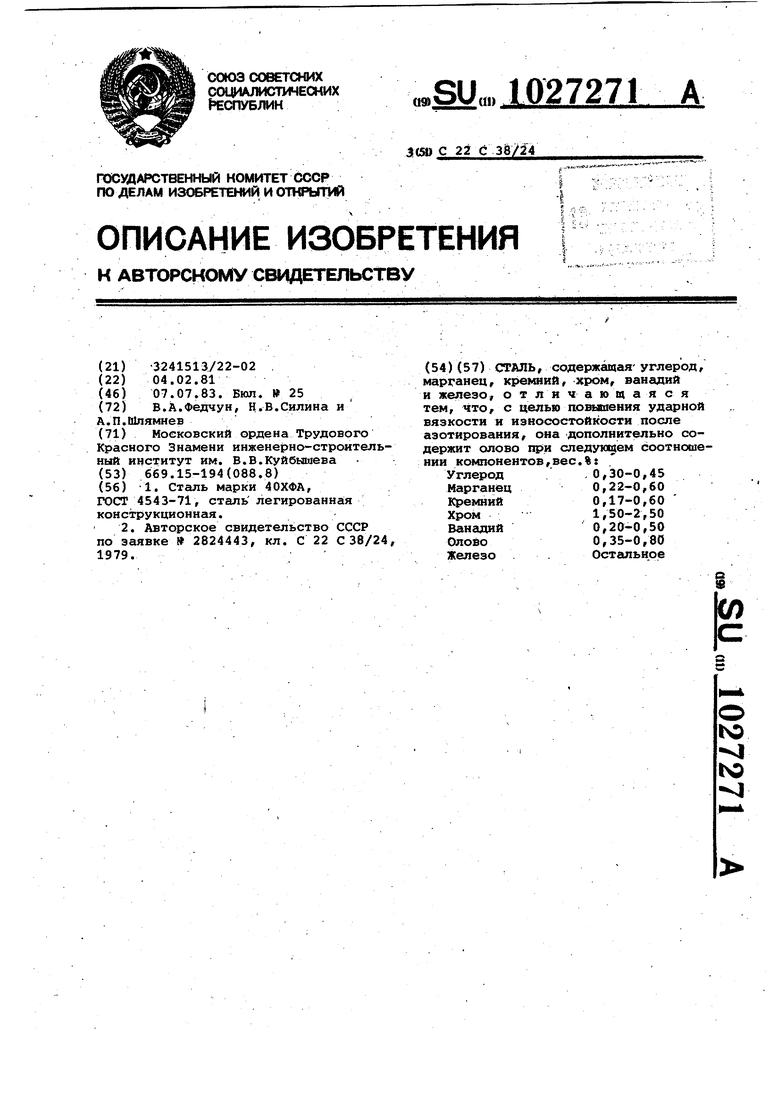

Целью изобретения является повышение ударной вязкости и износостойкости, стали после .азотирования при сохранении высокого уровня механических свойств.

Поставленная цель достигаетс я тем, что. сталь, содержа11:1ая углерод, марганец, кремний, хром, ванадий и железо, дополнительно :Содержит олово при следующем соотношении компонентов, вес.%:

Углерод 0,30-0,45

Марганец 0,22-0,60

Кремний 0,17-0,60

Хром1,50-2,50

Ванадий 0,20-0,50

Олово 0,35-0,80

Железо . Остальное

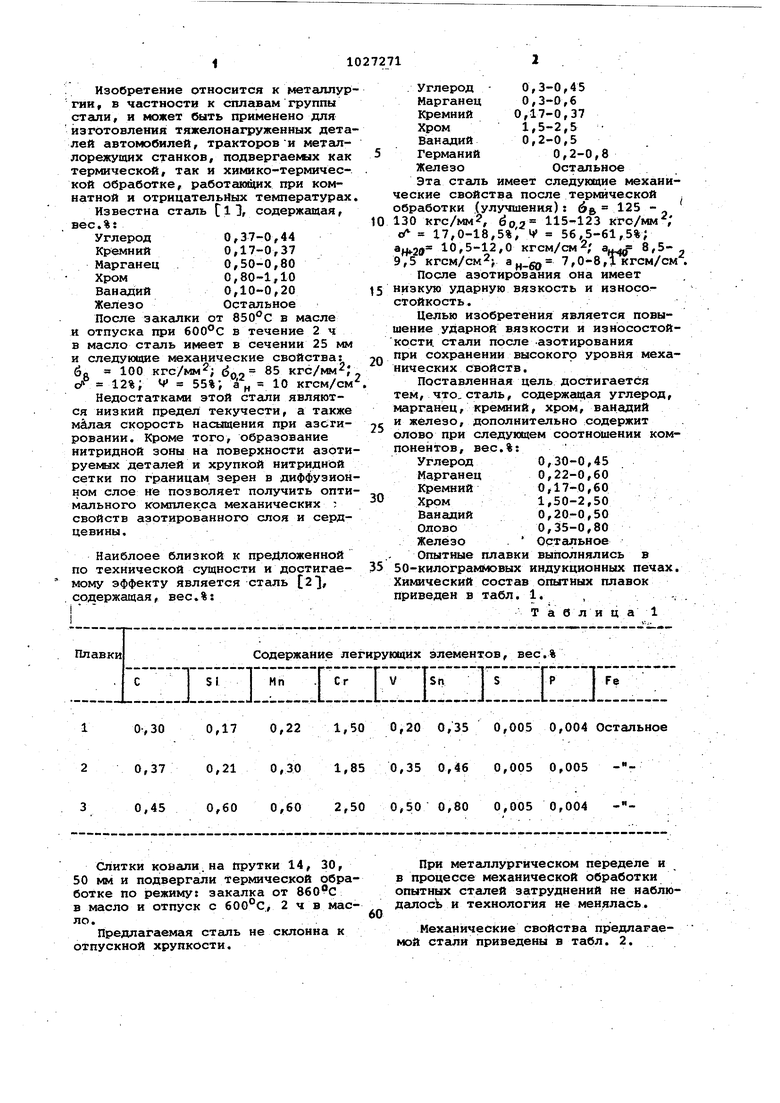

Опытные плавки выполнялись в 50-килограммовых индукционных печах Химический состав опытных плавок приведен в табл. 1. , Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкционная сталь | 1979 |

|

SU926060A1 |

| АЗОТИРУЕМАЯ СТАЛЬ ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2014 |

|

RU2553764C1 |

| Сталь | 1979 |

|

SU834219A1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2089643C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| Способ изготовления трубы из теплостойкой стали для паровой турбины | 2023 |

|

RU2822643C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2009 |

|

RU2414523C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ С ПОВЫШЕННОЙ ДЕФОРМИРУЕМОСТЬЮ ПОСЛЕ ЗАКАЛКИ | 2013 |

|

RU2530095C1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2089644C1 |

СТАЛЬ, содержащая- углерод, марганец, кремний, хром, ванадий и железо, отличающаяся тем, что, с целью повьапения ударной вязкости и износостойкости после азотирования, она дополнительно содержит олово при следукх ем соотношении компонентов, вес. %: 0,30-0,45 Углерод 0,22-0,60 Марганец 0,17-0,60 Кремний 1,50-2,50 Хром 0,20-0,50 Ванадий 0,35-0,80 Олово Остальное Железо . Ф

0-,30 0,17 0,22 1,50 0,20 0,35 0,37 0,21 0,30 1,85 0,35 0,46 0,45 0,60 0,60 2,50 0,50 0,80

Слитки ковали.на прутки 14, 30, 50 мм и подвергали термической обработке по режиму: закалка от в масло и отпуск с 600°С, 2 ч в масло.

Предлагаемая сталь не склонна к отпускной хрупкости.

При метгшлургическом переделе и в процессе механической обработки опытных сталей затруднений не наблюдалос и технология не менялась.

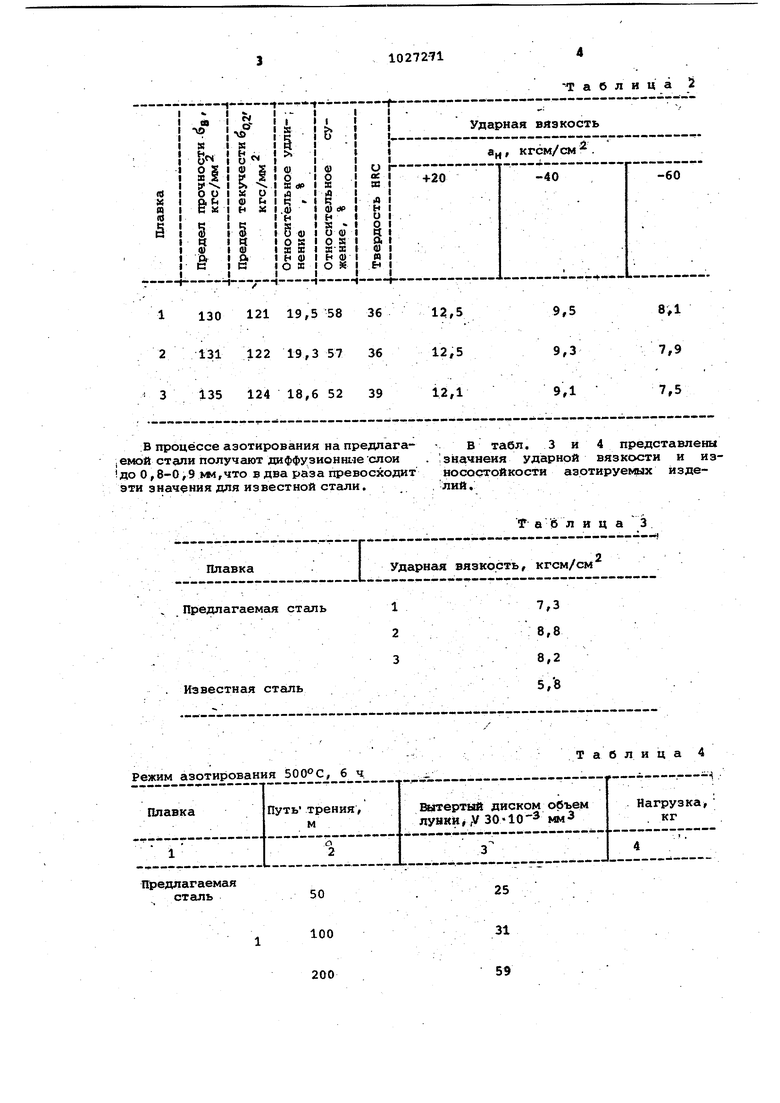

Механические свойства предлагаемой стали приведены в табл. 2. 0,005 0,004 Остальное 0,005 0,005 ,005 0,004 процессе азотирования на предпагаI емой стали получают диффузионное слои до 0,8-0,9 км,что в два раза превосходит эти значения для известной стали.

50

100

200

-Т а б л и ц а 5

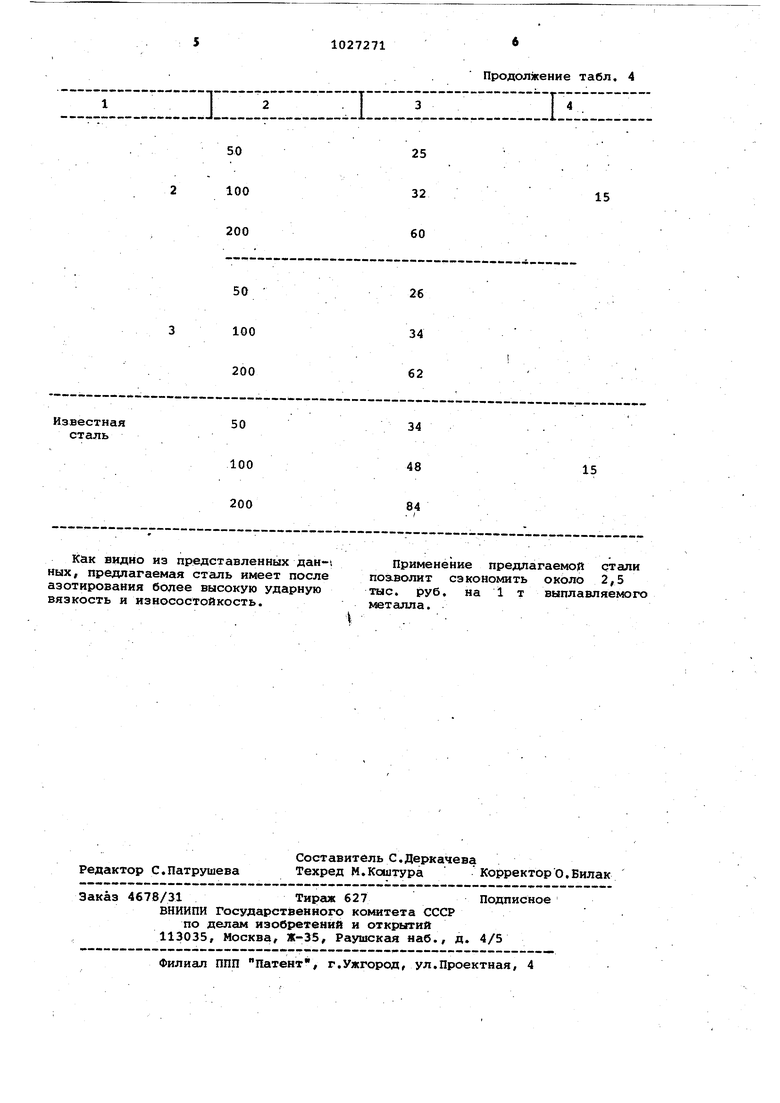

В табл. 3 и 4 представлены значнеия ударной вязкости и износостойкости азртируеьшх йзде-лий.

Т а6 л и ц а 3

Таблица 4

25 31 59

как видно из представленных дан-i ных, предлагаемая сталь имеет после азотирования более высокую ударную вязкость и износостойкость.

Продолжение табл. 4

-j-----Применение предлагаемо) стали поаволит сэкономить около 2,5 тыс. руб. на 1 т выплавляемого металла.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ГАЗОВОЙ ЭКСТРУЗИИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2023 |

|

RU2824443C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1981-02-04—Подача