элемент тельфера расцепляется с изделием. Флюсовая коробка смещается в сторону от места загрузки изделия. По окончании цинкования изделие зацепляется грузозахватным элементом тельфера и извлекается из расплава, минуя флюсовую коробку.

Необходимость перехвата изделия в процессе его цинкования усложняет процесс цинкования и снижает его производительность.

Целью изобретения является упрощение конструкции установки для горячего цинкования посуды и повышение ее производительности.

Поставленная цель достигается тем, что механизм перемещения изделий выполнен в виде изогнутых рычагов, обращенных выпуклой стороной внутрь ванны, и взаимосвязан с флюсовой коробкой.

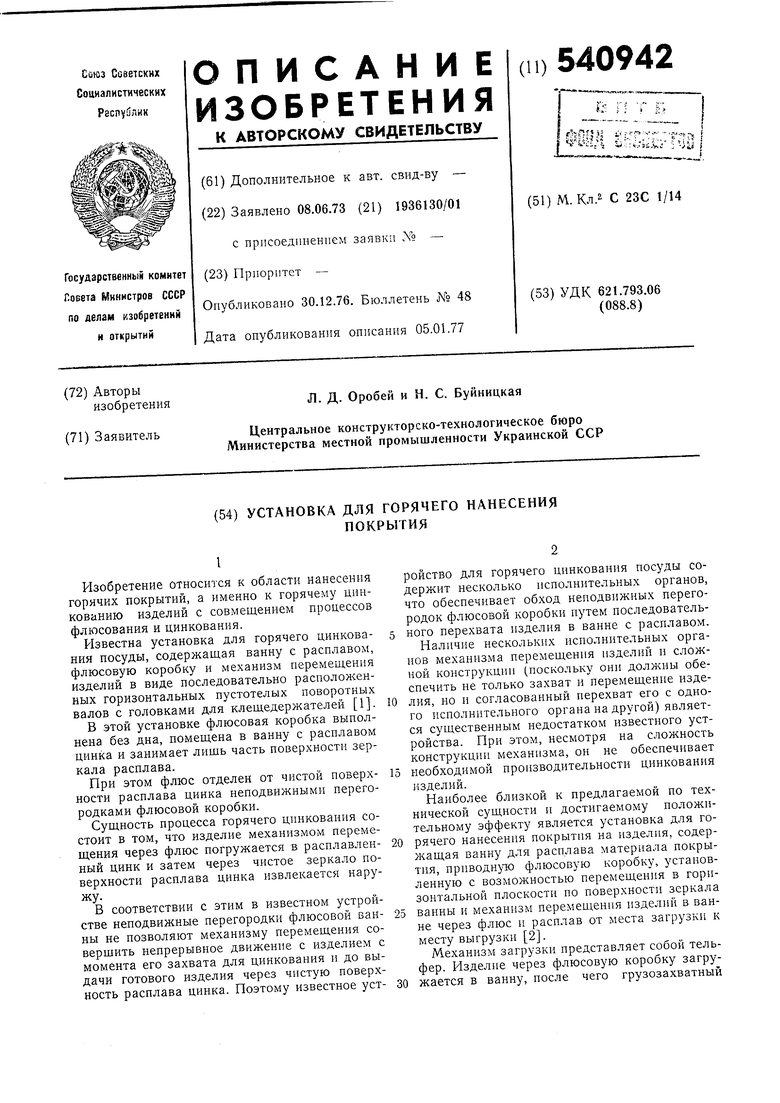

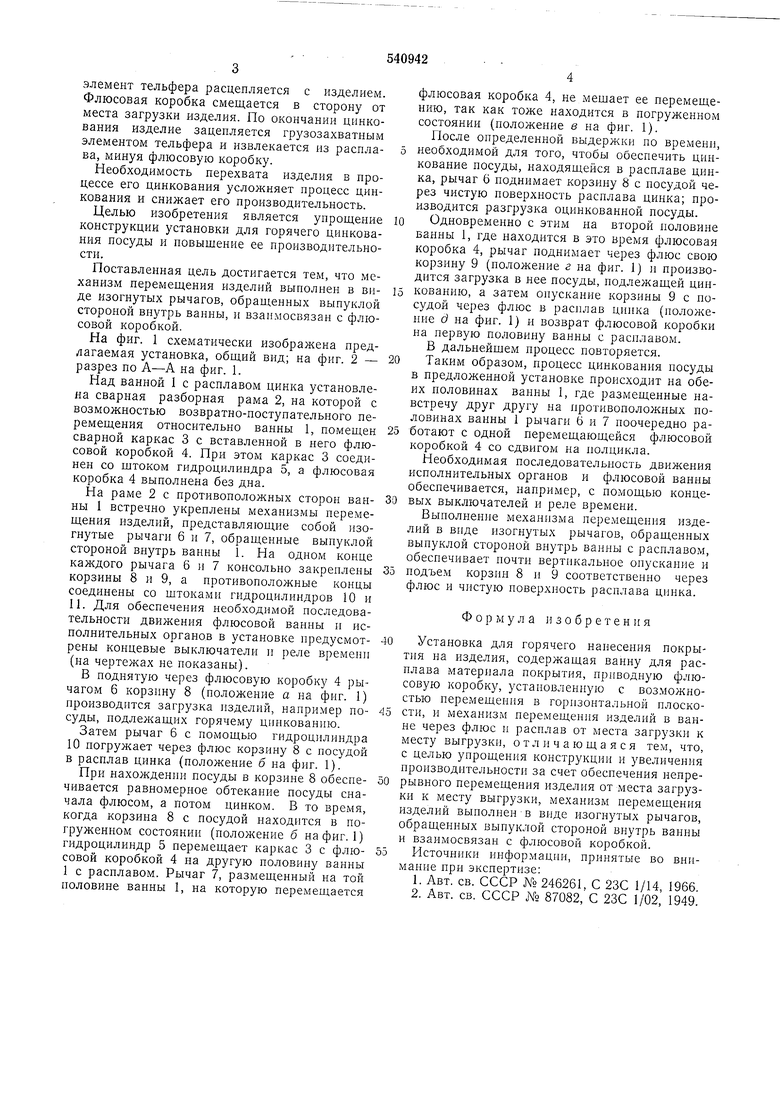

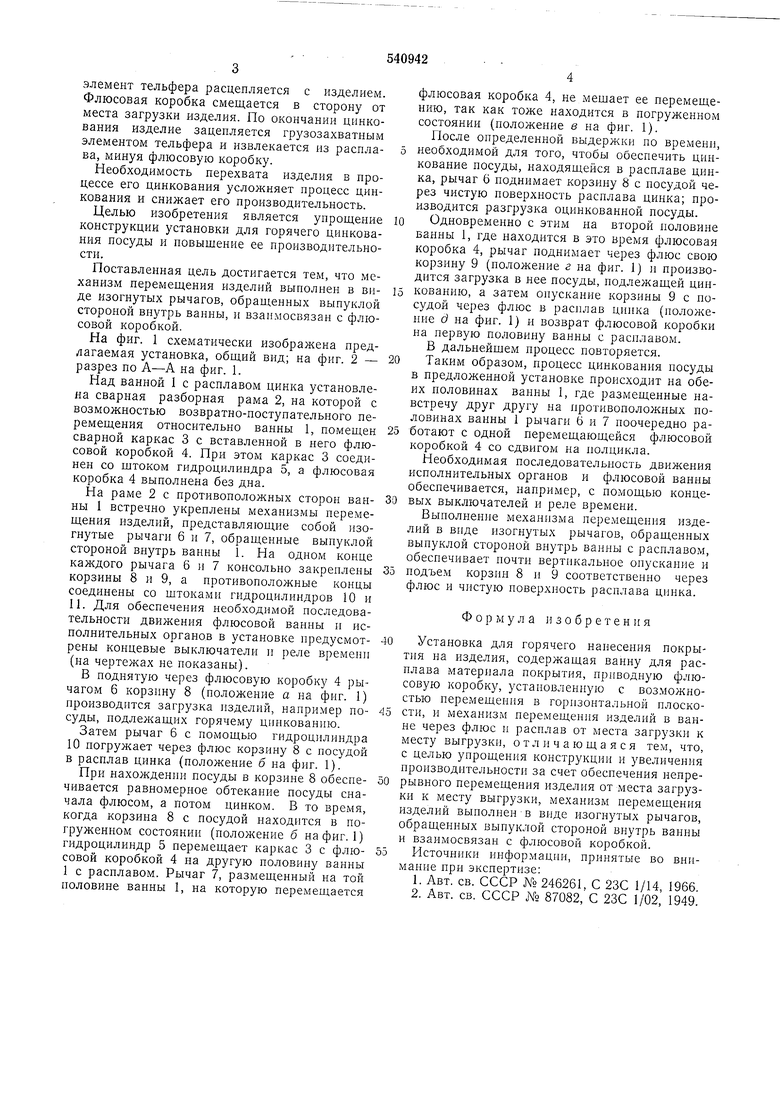

На фиг. 1 схематически изображена предлагаемая установка, общий вид; на фиг. 2 - разрез по А-А на фиг. 1.

Над ванной 1 с расплавом цинка установлена сварная разборная рама 2, на которой с возможностью возвратно-поступательного перемещения относительно ванны 1, помещен сварной каркас 3 с вставленной в него флюсовой коробкой 4. При этом каркас 3 соединен со штоком гидроцилиндра 5, а флюсовая коробка 4 выполнена без дна.

На раме 2 с противоположных сторон ванны 1 встречно укреплены механизмы перемещения изделий, представляющие собой изогнутые рычаги 6 и 7, обращенные выпуклой стороной внутрь ванны 1. На одном конце каждого рычага 6 и 7 консольно закреплены корзины 8 и 9, а противоположные концы соединены со штоками гидроцилиндров 10 н И. Для обеспечения необходимой последовательности движения флюсовой ванны и исполнительных органов в установке предусмотрены концевые выключатели н реле времени (на чертежах не показаны).

В поднятую через флюсовую коробку 4 рычагом 6 корзину 8 (положение а на фиг. 1) производится загрузка изделий, например посуды, подлежащих горячему цинкованию.

Затем рычаг 6 с помощью гидроцилиндра 10 погружает через флюс корзину 8 с посудой в расплав цинка (положение б на фиг. 1).

При нахождении посуды в корзине 8 обеснечивается равномерное обтекание посуды сначала флюсом, а потом цинком. В то время, когда корзина 8 с посудой находится в погруженном состоянии (положение б на фиг. 1) гидроцилиндр 5 перемещает каркас 3 с флюсовой коробкой 4 на другую половину ванны 1 с расплавом. Рычаг 7, размещенный на той половине ванны 1, на которую перемещается

флюсовая коробка 4, не мешает ее перемещению, так как тоже находится в погруженном состоянии (положение в на фиг. 1).

После определенной выдержки по времени, необходимой для того, чтобы обеспечить цинкование посуды, находящейся в расплаве цинка, рычаг 6 поднимает корзину 8 с посудой через чистую поверхность расплава цинка; производится разгрузка оцинкованной посуды.

Одновременно с этим на второй ноловине ванны 1, где находится в это время флюсовая коробка 4, рычаг поднимает через флюс свою корзину 9 (иоложение г на фиг. 1) и производится загрузка в нее посуды, подлежащей цинкованию, а затем опускание корзины 9 с посудой через флюс в расплав циика (положение д на фцг. 1) и возврат флюсовой коробки на первую половину ванны с расплавом.

В дальнейшем процесс повторяется.

Таким образом, процесс цинкования посуды в предложенной установке происходит на обеих половинах ванны 1, где размещенные навстречу друг другу на противоположных половинах ванны I рычаги 6 и 7 поочередно работают с одной неремешающейся флюсовой коробкой 4 со сдвигом на нолцикла.

Необходимая последовательность движения исполнительных органов и флюсовой ванны обеспечивается, например, с помощью концевых выключателей и реле времени.

Выполнение механизма перемещения изделий в виде изогнутых рычагов, обращенных выпуклой стороной внутрь ванны с расплавом, обеспечивает почти вертикальное оиускание и подъем корзин 8 и 9 соответственно через флюс и чистую поверхность расплава цинка.

Формула изобретения

Установка для горячего нанесения покрытия на изделия, содержащая ванну для расплава материала покрытия, приводную флюсовую коробку, установленную с возможностью перемещения в горпзонтальиой плоскости, и механизм перемещения изделий в ванне через флюс и расплав от места загрузки к месту выгрузки, отличающаяся тем, что, с целью упрощения конструкции и увеличения производительности за счет обеспечения непрерывного перемещения изделия от места загрузки к месту выгрузки, механизм перемещения изделий выполнен в виде изогнутых рычагов, обращенных выпуклой стороной внутрь ванны и взаимосвязан с флюсовой коробкой.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. СССР 246261, С 23С 1/14, 1966.

2.Авт. св. СССР № 87082, С 23С 1/02, 1949.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для горячего нанесения покрытия | 1982 |

|

SU1027277A1 |

| Устройство для нанесения горячих покрытий | 1979 |

|

SU855065A1 |

| Установка для горячего цинкования деталей | 1979 |

|

SU771184A1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ | 1972 |

|

SU345241A1 |

| СПЛАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ ЦИНКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2180014C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| СПОСОБ ЦИНКОВАНИЯ | 2003 |

|

RU2241064C1 |

| СПОСОБ НАНЕСЕНИЯ ГОРЯЧЕГО АНТИКОРРОЗИЙНОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ - ЦИНКОВОГО НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ - ТРУБЫ (ВАРИАНТЫ) | 2005 |

|

RU2283892C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ГАРТЦИНКА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363747C1 |

| Таблетка для горячего цинкования металлических изделий (варианты) и способ её подготовки | 2016 |

|

RU2647066C1 |

Авторы

Даты

1976-12-30—Публикация

1973-06-08—Подача