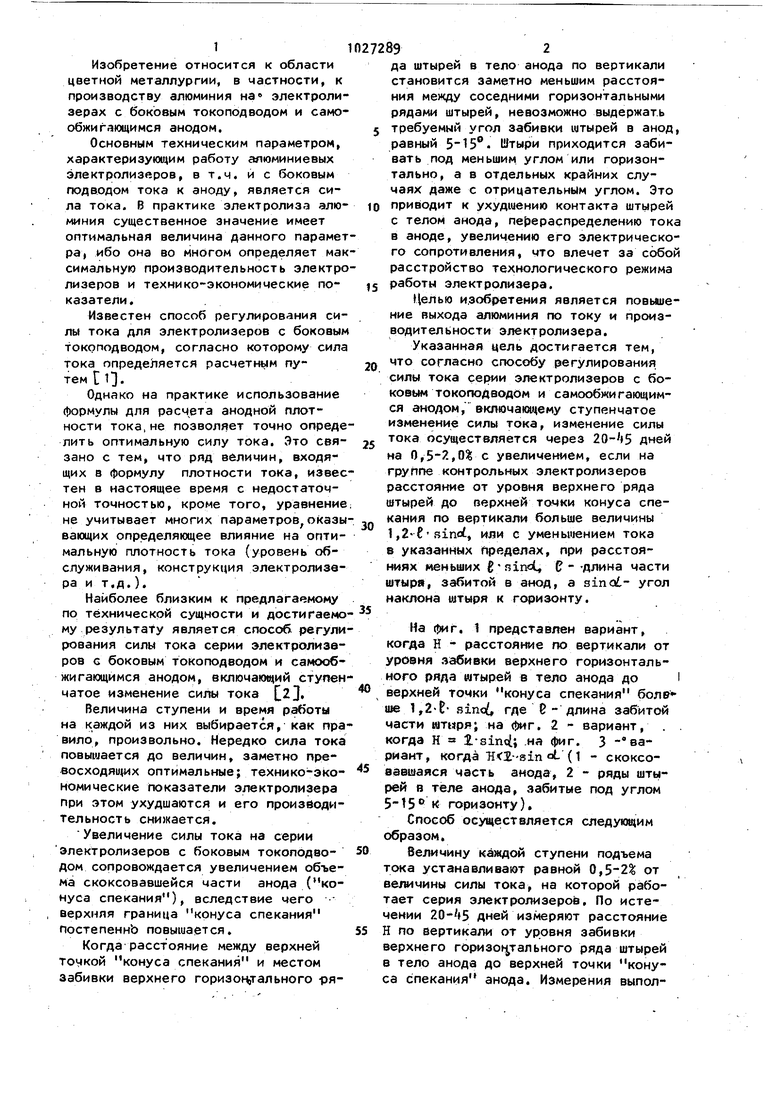

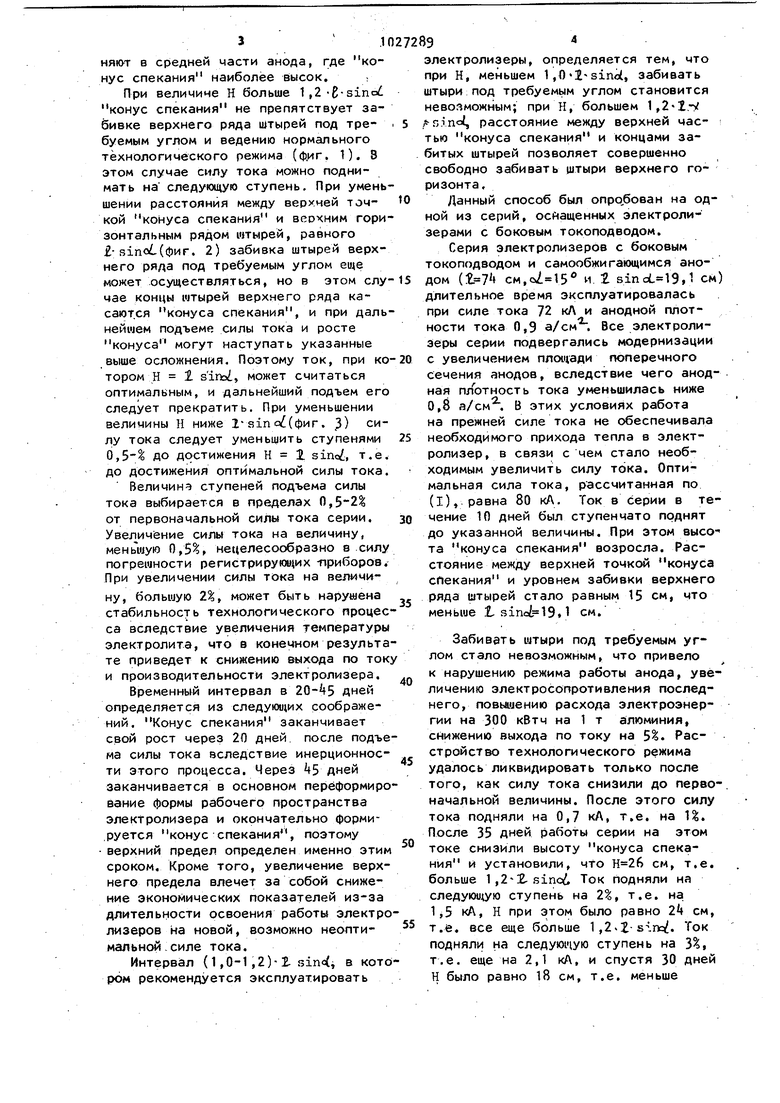

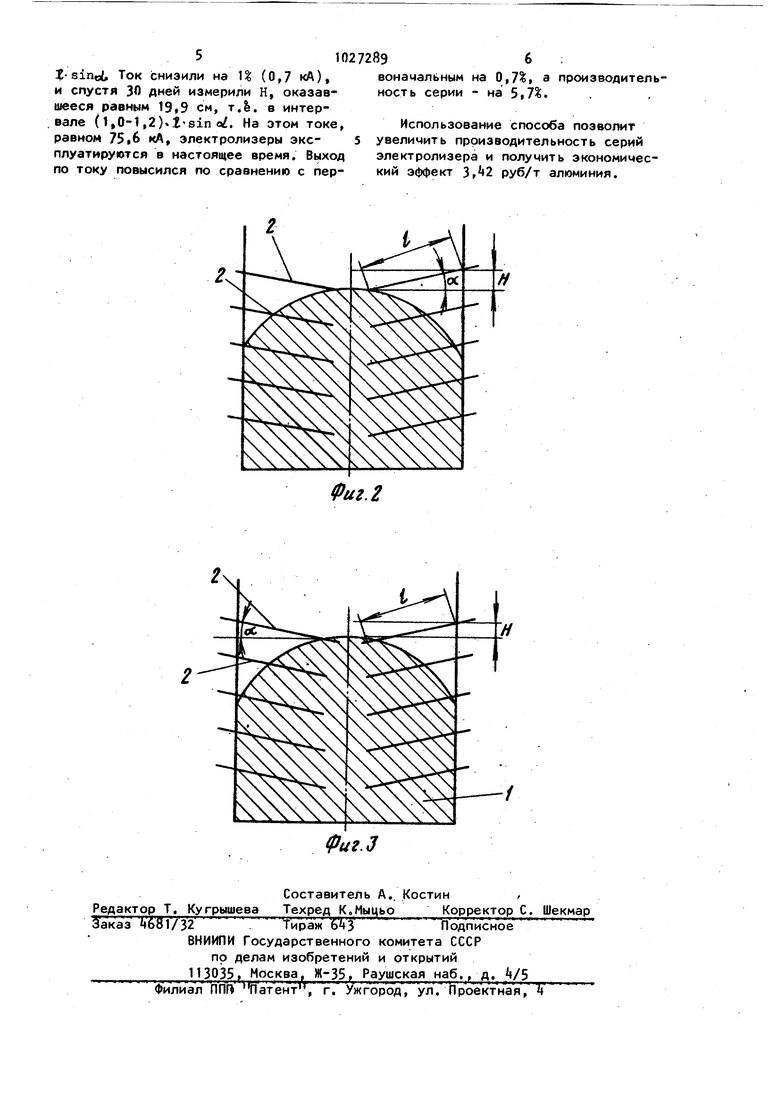

Изобретение относится к области цветной металлургии, в частности, к производству алюминия на электролизерах с боковым токоподводом и самообжигающимся анодом. Основным техническим параметром, характеризующим работу алюминиевых электролизеров, в т.ч. и с боковым подводом тока к аноду, является сила тока. В практике электролиза алюминия существенное значение имеет оптимальная величина данного парамет ра, ибо она во многом определяет мак симальную производительность электро лизеров и технико-экономические показатели. Известен способ регулирования силы тока для электролизеров с боковым токоподводом, согласно которому сила тока определяется расчетным путем 11}. Однако на практике использование формулы для расчета анодной плотности тока,не позволяет точно опреде лить оптимальную силу тока. Это связано с тем, что ряд величин, входя щих в формулу плотности тока, извес тен в настоящее время с недостаточной точностью, кроме того, уравнение не учитывает многих параметров, сказы вающих определяющее влияние на оптимальную плотность тока (уровень обслуживания, конструкция электролизера и т.д.). Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ регули рования силы тока серии электролизеров с боковым токоподводом и самообжигающимся анодом, включающий ступен чатое изменение силы тока . Величина ступени и время работы на каждой из них выбирается, как пра вило, произвольно. Нередко сила тока повышается до величин, заметно пре8осходяи|их оптимальные; технико-экономические показатели электролизера при этом ухудшаются и его произйодительность снижается. Увеличение силы тока на серии электролизеров с боковым токоподводом сопровождается увеличением объема скоксоэавшейся части анода (конуса спекания), вследствие чего верхняя граница конуса спекания постепеннЪ повышается. Когда расстояние между верхней точкой конуса спекания и местом забивки верхнего горизонцтального -ря892да штырей в тело анода по вертикали становится заметно меньшим расстояния между соседними горизонтальными рядами штырей, невозможно выдержать требуемый угол забивки штырей в анод, равный . Штыри приходится забивать под меньшим углом или горизонтально, а в отдельных крайних случаях даже с отрицательным углом. Это приводит к ухудшению контакта штырей с телом анода, пе{)ераспр еделению тока в аноде, увеличению его электрического сопротивления, что влечет за собой расстройство технологического режима работы электролизера. Целью и.зобретения является повышение выхода алюминия по току и производительности электролизера. Указанная цель достигается тем, что согласно способу регулирования силы тока серии электролизеров с боковым токоподводом и самообжигающимся анодом, аключаюкдему ступенчатое изменение силы тока, изменение силы тока осуществляется через дней на 0,5-2,0 с увеличением, если на группе контрольных электролизеров расстояние от уровня верхнего ряда штырей до верхней точки конуса спекания по вертикали больше величины 1,2- Binoi, или с уменьиюнием тока 8 указанных гфеделах, при расстояниях меньших gRinot, Р - -длина части штыря, забитой в анод, а sinoL- угол наклона штыря к горизонту. На фиг. 1 представлен вариант, когда Н - расстояние по вертикали от уровня забивки верхнего горизонтального ряда штырей в тело анода до верхней точки конуса спекания бояР ше ,Z-t sinof, где 2 - длина забитой части 1УТ1фя; на фиг. 2 - вариант, . когда Н Isinci на фиг. 3 -вариант, когда TI 2-sin at (1 - скоксоаавшаяся часть анода, 2 - ряды шть1рей в теле анода, забитые под углом 5 15 к горизонту). Способ осуществляется следующим образом. Величину каждой ступени подъема тока устанавливают равной 0, от величины силы тока, на которой работает серия электролизеров. По истечении дней измеряют расстояние Н по вертикали от уровня забивки верхнего горизон тального ряда штырей в тело анода до верхней точки конуса спекания анода. Измерения выполняк т в средней части анода, где конус спекания наиболее высок, : При величина Н больше 1,2-6-sino конус спекания не препятствует забивке верхнего ряда штырей под требуемым углом и ведению нормального технологического режима (ф,иг. 1). 3 этом случае силу тока можно поднимать на следующую ступень. При умень шении расстояния между верхней точкой конуса спекания и верхним гори зонтальным рядом итырей, равного sinoi.(фиг. 2) забивка штырей верхнего ряда под требуемым углом еще может осуществляться, но в этом слу чае концы штырей верхнего ряда касают.ся конуса спекания, и при даль нейшем подъеме силы тока и росте конуса могут наступать указанные выше осложнения. Поэтому ток, при ко тором Н 1 sirtoi, может считаться оптимальным, и дальнейший подъем его следует прекратить. При уменьшении величины Н ниже 1з1па(фиг. 3) лу тока следует уменьшить ступенями 0,5- до достижения Н 1 sino, т.е. до достижения оптимальной силы тока. Величина ступеней подъема силы тока выбирается в пределах П, от первоначальной силы тока серии. Увеличение силы тока на величину, меньшую (},S%, нецелесообразно в силу погрешности регистрирующих приборов. При увеличении силы тока на величину, большую 2%, может быть нарушена стабильность технологического процес са вследствие увеличения температуры электролита, что в конечном результа те приведет к снижению выхода по ток и производительности электролизера. Временный интервал в дней определяется из следуюи4их соображений. Конус спекания заканчивает свой рост через 20 дней, после подъе ма силы тока аследствие инерционности этого процесса. Через kS дней заканчивается в основном переформиро вание формы рабочего пространства электролизера и окончательно форми.руется конус спекания, поэтому верхний предел определен именно этим сроком. Кроме того, увеличение верхнего предела влечет за собой снижение экономических показателей из-за длительности освоения работы электро лизеров на новой, возможно неоптимальной силе тока. Интервал (1,0-1 ,2)-1. sino(i в кото ром рекомендуется эксплуатировать электролизеры, определяется тем, что при Н, меньшем 1,01-sinoi, забивать штыри под требуемым углом становится невозможным; при Н, большем 1,2i,Aninot, расстояние между верхней частью конуса спекания и концами забитых штырей позволяет совершенно свободно забивать штыри верхнего горизонта . Данный способ был опро бован на одной из серий, осйащенных электролизерами с боковым токоподводом. Серия электролизеров с боковым токоподводом и самообжигающимся анодом ( см, и г sinaL 19,1 см) длительное время эксплуатировалась при силе тока 72 кЛ и анодной плотности тока 0,9 а/см . Все электролизеры серии подвергались модернизации с увеличением площади поперечного сечения анодов, вследствие чего анодная платность тока уменьшилась ниже 0,8 а/см. В этих условиях работа на прежней силе тока не обеспечивала необходимого прихода тепла в электролизер, в связи с чем стало необходимым увеличить силу тока. Оптимальная сила тока, рассчитанная по (l), равна 80 кЛ. Ток в серии в течение 10 дней был ступенчато поднят до указанной величины. При этом высо-та конуса спекания возросла. Расстояние между верхней точкой конуса спекания и уровнем забивки верхнего ряда штырей стало равным 15 см, что меньше .tL sinci 19f 1 см. Забивать штыри под требуемым углом стало невозможным, что привело к нарушению режима работы анода, увеличению электросопротивления последнего, повьа.иению расхода электроэнергии на 300 кВтч на 1 т алюминия, снижению выхода по току на S%. Расстройство технологического режима удалось ликвидировать только после того, как силу тока снизили до перао-, начальной величины. После этого силу тока подняли на 0,7 кЛ, т.е. на 1%. После 35 дней (заботы серии на этом токе снизили высоту конуса спекания и установили, чТо см, т.е. больше 1,22-sinci Ток подняли на следуюидую ступень на 2, т.е. на 1,5 кА, Н при этом было равно 2 см, т.е. все еще больше 1,2 2-агп:. Ток подняли на следую1чую ступень на 3%, т.е. еще на 2,1 кЛ, и спустя 30 дней Н было равно 18 см, т.е. меньше

Х-sinef. Ток снизили на 1% (0,7 кА), и спустя 30 дней измерили Н, оказавшееся равным 19,9 см, T.I. в интервале (1,0-1,2).t-sin«. На этом токе, равном 75«6 кА, электролизеры эксплуатируются в настоящее время. Выход по току повысился по сравнению с первона1 1альным на 0,7%, а производительность серии - на 5,7.

Использование способа позволит увеличить производительность серий электролизера и получить экономический эффект 3, руб/т алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подвода тока к самообжигающемуся аноду алюминиевого электролизера | 1984 |

|

SU1225880A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ С БОКОВЫМ ПОДВОДОМ ТОКА К АНОДАМ | 2000 |

|

RU2186881C1 |

| Способ токоподвода к самообжигающемуся аноду алюминиевого электролизера | 1991 |

|

SU1803478A1 |

| СОСТАВНОЙ АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2087597C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2095488C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2308548C2 |

| Анодный штырь алюминиевого электролизера | 2019 |

|

RU2732934C1 |

| СПОСОБ РАССТАНОВКИ АНОДНЫХ ШТЫРЕЙ НА ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2009 |

|

RU2387742C1 |

| Способ токоподвода к алюминиевому электролизеру с самообжигающимся анодом и верхним токоподводом | 2015 |

|

RU2613839C2 |

СПОСОБ РЕГУЛИРОВАНИЯ СИЛЫ ТОКА СЕРИИ ЭЛЕКТРОЛИЗЕРОВ с боковым токоподеодом и самообжигающимся анодом, включающий ступенчатое изменение силы тока, отличающийс я тем, что, с целью повышения выхода алюминия по току и производительности электролизеров, изменение силы тока осуществляют периодически через дней на 0,5-0,2 с увеличением, если на группе контрольных электролизеров расстояние от уровня верхнего ряда штырей до верхней точки корпуса спекания по вертикали больше величины 1,2-6 я1по1, или с уменьшением тока щ указанных пределах при расстояниях, меньших И-sino (Л где Е длина части штыря, забитой в анод штыря, а ot- угол наклона штыря к горизонту. IsD 1ЧЭ 00 со fe. /

а.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник металлурга по цветным металлам | |||

| Производство алюминия | |||

| М.-Л., Металлургия, 1971, с | |||

| Способ укрепления электродов в катодных лампах | 1923 |

|

SU411A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Курохтин А.Н | |||

| Электролизеры с боковым токоподводом и их о | |||

Авторы

Даты

1983-07-07—Публикация

1982-02-22—Подача