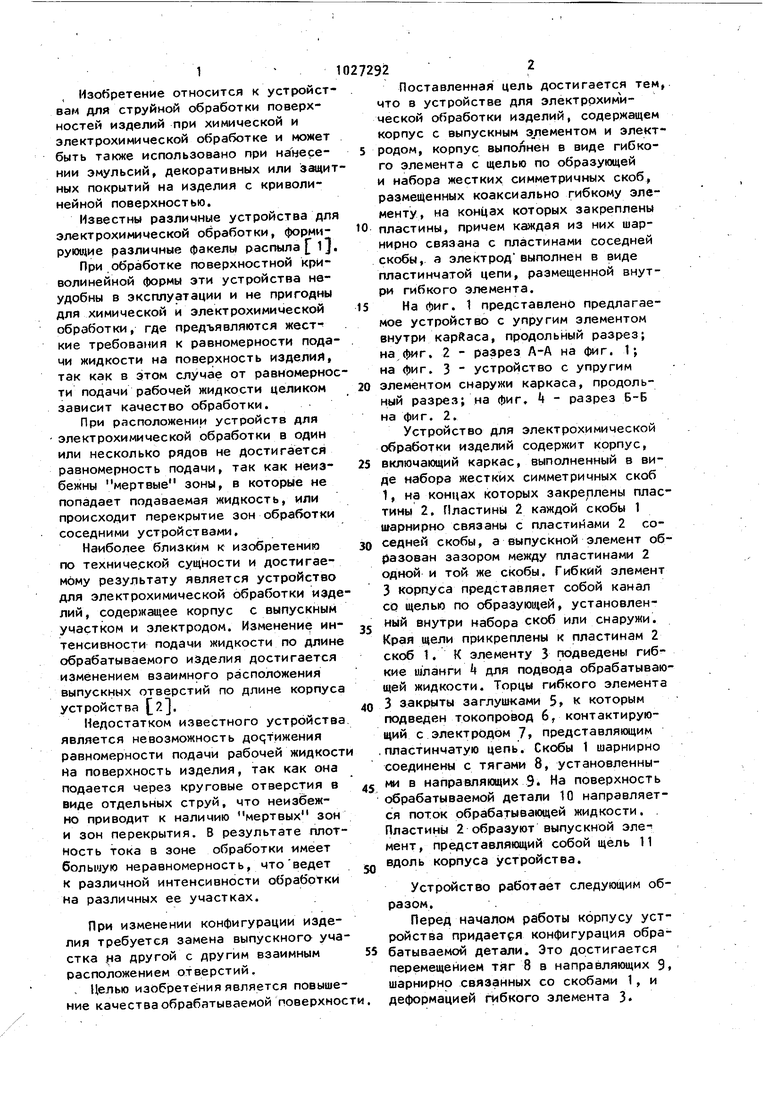

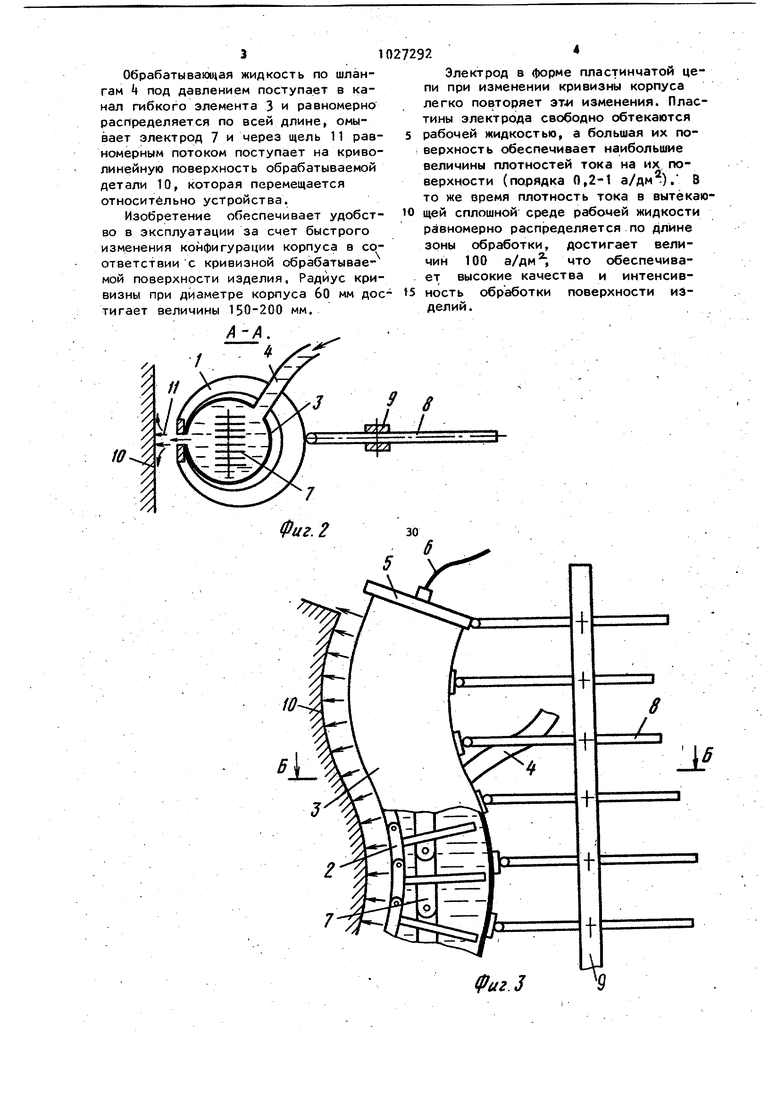

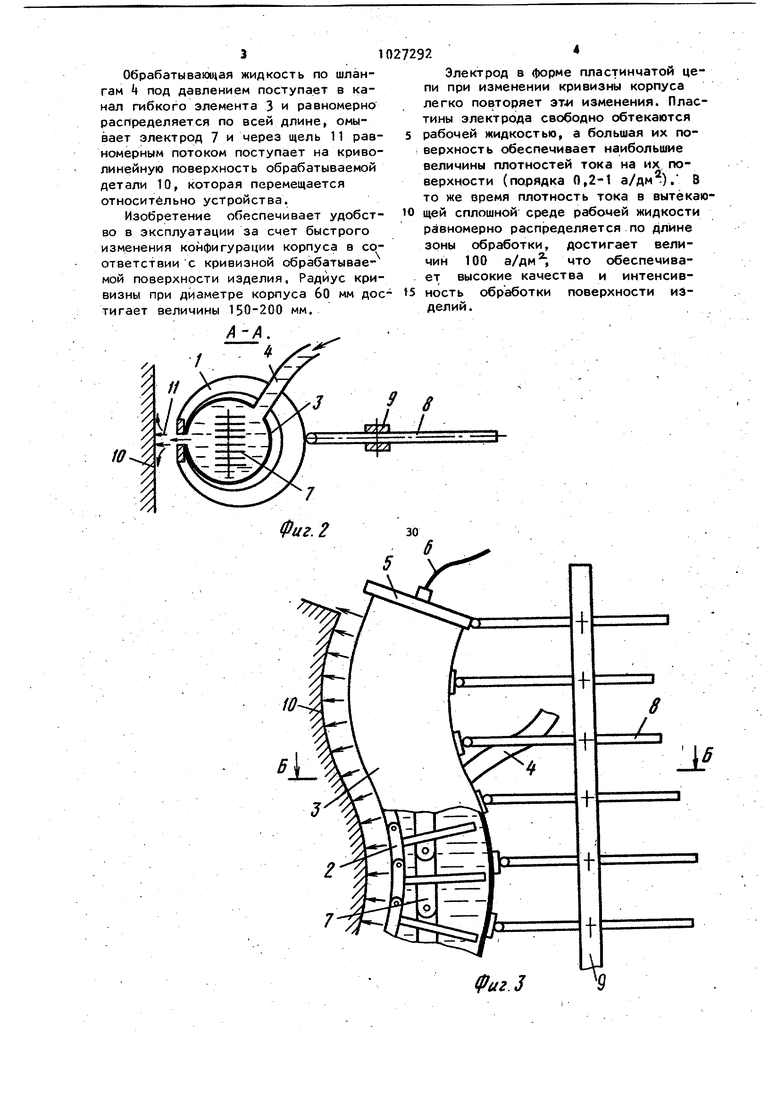

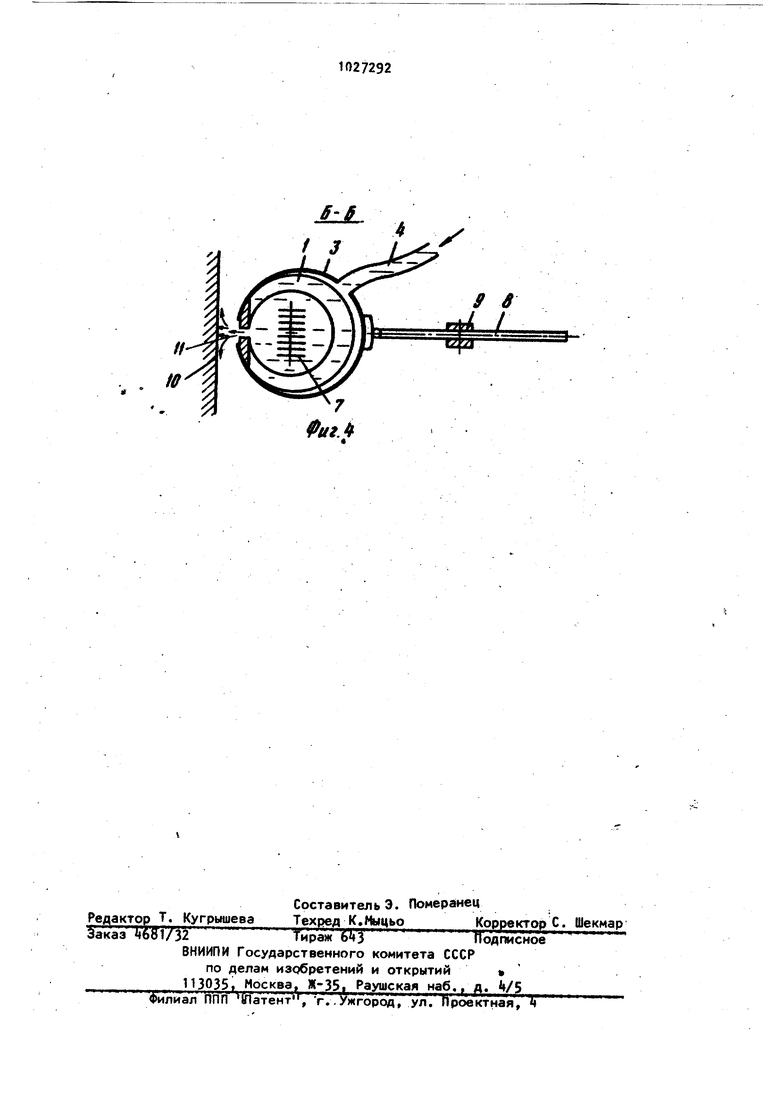

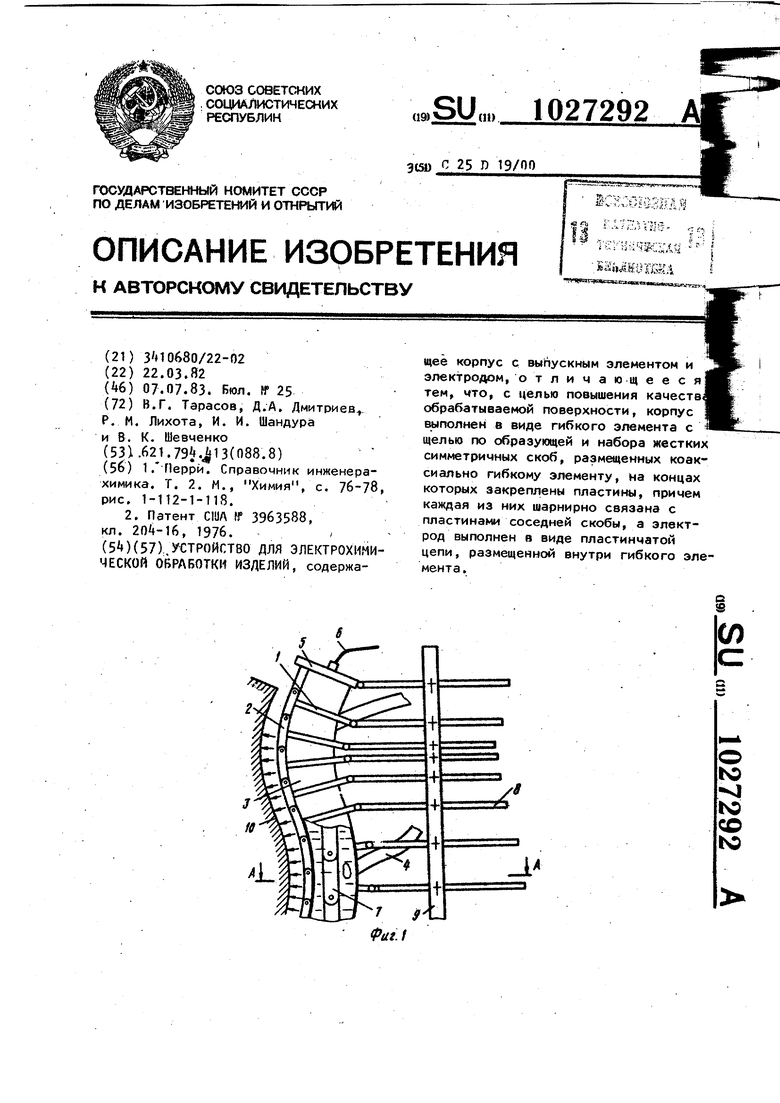

Изобретение относится к устройст вам для струйной обработки поверхностей изделий при химической и электрохимической обработке и может быть также использовано при нанесеНИИ эмульсий, декоративных или защи ных покрытий на изделия с криволинейной поверхностью. Известны различные устройства для электрохимической обработки, формиру1ои4ие различные факелы распыла Ij При обработке поверхностной криволинейной формы эти устройства неудобны в эксплуатации и не пригодны для химической и электрохимической обработки, где предъявляются жесткие требования к равномерности подачи жидкости на поверхность изделия, так как в з1том случае от равномернос ти подачи рабочей жидкости целиком зависит качество обработки. При расположении устройств для электрохимической обработки в один или несколько рядов не достигается равномерность подачи, так как неизбежны мертвые зоны, в которые не попадает подаваемая жидкость, или происходит перекрытие зон обработки соседними устройствами. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для электрохимической обработки изде лий, содержащее корпус с выпускным участком и электродом. Изменение ийтенсивности подачи жидкости по длине обрабатываемого изделия достигается изменением взаимнрго расположения выпускных отверстий по длине корпуса устройства .. Недостатком известного устройства является невозможность дoqtижeния равномерности подачи рабочей жидкост Иа поверхность изделия, так как она подается через круговые отверстия в виде отдельных струй, что неизбежно приводит к наличию мертвых зон и зон перекрытия. В результате плотность тока в зоне обработки ммеет большую неравномерность, что ведет к различной интенсивности обработки на различных ее участках. При изменении конфигурации изделия требуется замена выпускного уча стка ,на другой с другим взаимным расположением отверстий, , Целью изобретения является повышение качества обрабатываемой поверхнос Поставленная цель достигается тем, что в устройстве для электрохимической о(5работки изделий, содержащем корпус с выпускным э.лементом и электродом, корпус выполнен в виде гибкого элемента с щелью по образующей и набора жестких симметричных скоб, размещенных коаксиально гибкому элементу, на концах которых закреплены пластины, причем каждая иЗ них шарнирно связана с пластинами соседней скобы, а электродвыполнен в виде пластинчатой цепи, размещенной внутри гибкого элемента. На фиг. 1 представлено предлагаемое устройство с упругим элементом внутри карйаса, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство с упругим элементом снаружи каркаса, продольный разрез; на фиг, 4 - разрез Б-Б на фи г. 2. Устройство для электрохимической обработки изделий содержит корпус, включающий каркас, выполненный в виде набора жестких симметричных скоб 1, на концах которых закреплены пластины 2, Пластины 2 каждой скобы 1 шарнирно связаны с пластийами 2 соседней скобы, а выпускной элемент об0азован зазором между пластинами 2 одной и той же скобы. Гибкий элемент 3 корпуса представляет собой канал со щелью по образующей, установленный внутри набора скоб или снаружи. Края щели прикреплены к пластинам 2 скоб 1. К элементу 3 подведены гибкие шланги для подвода обрабатывающей жидкости. Торцы гибкого элемента 3 закрыты заглушками 5 к которым подведен токопровод 6, контактирующий с электродом 7, представляющим пластинчатую цепь. Скобы 1 шариирно соединены с тягами 8, установленныKW в направляющих 9 На поверхность обрабатываемой детали 10 направляется поток обрабатывающей жидкости. . Пластины 2 образуют выпускной элемент, представляющий собой щель 11 вдоль корпуса устройства. Устройство работает следующим образом. . Перед началом работы корпусу устройства придается конфигурация обрабатываемой детали. Это достигается перемещением тяг 8 в направляющих 9, шарнирно связанных со скобами 1, и деформацией гибкого элемента 3

Обрабатывающая жидкость по шлангам k под давлением поступает в канал гибкого элемента 3 и равномерно распределяется по всей длине, омывает электрод 7 и через щель 11 равномерным потоком поступает на криволинейную поверхность обрабатываемой детали 10, которая перемещается относительно устройства.

Изобретение обеспечивает удобство в эксплуатации за смет быстрого изменения конфигурации корпуса в соответствии с кривизной обрабатываемой поверхности изделия, Радиус кривизны при диаметре корпуса 60 мм достигает величины 150-200 мм.

Электрод в форме пластинчатой цепи при изменении кривизны корпуса легко повторяет эти изменения. Пластины электрода свободно обтекаются

рабочей жидкостью, а большая их поверхность обеспечивает наибольшие величины плотностей тока на их поверхности (порядка 0,2-1 а/дм). В то же время плотность тока в вытёкающей сплошной среде рабочей жидкости равномерно распределяется по длине зоны обработки, достигает величин 100 а/дм ; что обеспечивает высокие качества и интенсивность обработки поверхности изделий.

BS

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка | 1981 |

|

SU1049114A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1972 |

|

SU327032A1 |

| ПРЕСС ДЛЯ ОТДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ РАСТИТЕЛЬНОГО МАТЕРИАЛА | 2004 |

|

RU2269420C2 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2006 |

|

RU2342472C2 |

| ЭЛЕКТРОКОАГУЛЯЦИОННЫЙ РЕАКТОР | 2015 |

|

RU2698690C2 |

| Форсунка | 1979 |

|

SU820896A1 |

| Устройство для электрохимической обработки длинномерных изделий | 1982 |

|

SU1016404A1 |

| Установка для нанесения порошкообразных материалов | 1974 |

|

SU601055A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2015109C1 |

. УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, содержаТ -1И-;Чщ:;;-А 1 f ааЛ1У|Ш{Л K« «™«™« MS™«r,-, щее корпус с выпускным элементом и электродом, отличающееся тем, что, с целью повышения качеств обрабатываемой поверхности, корпус выполнен в виде гибкого элемента с щелью по образующей и набора жестких симметричных скоб, размещенных коаксиально гибкому элементу, на концах которых закреплены пластины, причем каждая из них шарнирно связана с пластинами соседней скобы, а электрод выполнен в виде пластинчатом цепи, размещенной внутри гибкого элемента. (Л ю ч1 to со 1С

Авторы

Даты

1983-07-07—Публикация

1982-03-22—Подача