2, Установка для гранулирования порошковых минеральных удобрений, включакяцая вальцы для прессования исходного материала, устройство для предварительного измельчения спрессованной ленты материала на полосы, виброгрохот с плоским ситом для отделения полос от неспрессованного материала, дробилку для последующего измельчения полос на гранулы и доизмельчения крупной фракции гранул и грохот для рассева продукта по фракциям, отличающаяся тем.

что, с целью увеличения выхода товарной фракции гранулированного продукта, виброгрохот снабжен продольными ребрами, укрепленнЕлми на плоском сите продольными рядами, а устройство для предварительного измельчения ленты спрессованного материала на полосы выполнено в виде наклонной пластины, установленной под межвалковым зазором вальцев на расстоянии от плоскости осей валков, меньшем расстояния между указанными ребрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных минеральных удобрений | 1980 |

|

SU905224A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА С ПРИМЕНЕНИЕМ ВАЛЬЦОВОГО КОМПАКТОРА | 2014 |

|

RU2576438C1 |

| Способ гранулирования порошков и устройство для его осуществления | 2019 |

|

RU2696468C1 |

| Способ гранулирования порошков и оборудование для его осуществления | 2015 |

|

RU2613917C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГРАНУЛИРОВАНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2013 |

|

RU2545328C1 |

| Способ получения гранулированного калийного удобрения | 1981 |

|

SU986906A1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| ГРАНУЛЫ, ТАБЛЕТКИ И ГРАНУЛИРОВАНИЕ | 2007 |

|

RU2441696C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГРАНУЛИРОВАНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2013 |

|

RU2551547C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГРАНУЛИРОВАНИЯ ВОДОРАСТВОРИМЫХ ТВЕРДЫХ ВЕЩЕСТВ | 2021 |

|

RU2768176C2 |

1. Способ гранулирования порош ковых минеральных удобрений, включакиций прессование исходного материала между гладкими балками, предварительное измельчение ленты спрессованного материала в поперечном направлении на полосы и отделение полос от неспрессованнрго материала, последующее измельчение материала на гранулы и рассев по фракциям с выделением товарной фракции и направлением крупной фракции на дополнительное измельчение, а мелкой фракции и неспрессованного материала - на повтсч ное прессование, отличающий с я тем, что, с целью увеличения выхода товарной фракции гранулированного продукта, перед поспедуивдам йэмельчением полосы ориентируют узкой стороной в нготравлении их движения. -/т:

Изобретение относится к области гранулирования минеральных удобрений, например аквюфоса, хлорида калия, суперфосфата, тукосмесей, полу чаемых в виде порошков. Известен способ гранулирования порошковых минеральных удобрения, включающий прессование исходного ма териала между гладкими валками, предварительное измельчение ленты спрессованного материала в поперечн направлении на полосы и отделение полос от неспрессованного материала, последующее измельчение материа ла на гранугал и рассев его по фракциям с выделением товарной фракции и направлением крупной фракции на дополнительное измельчение, а мелкой фракции и неспрессованного материала - на повторное прессование 1 }. Установка для осуществления способа включает вальцы для прессования исходного материала, устройство для предварительного измельчения спрессованной ленты материала на полосы, виброгрохот с плоским ситом для отделения полос от неспрессован ного материала, дробилку для последующего измельчения полос на гранулы и доизмельчения крупной фракций гранул и грохот для рассева продукта по фракциям С23. Недостатком известных способов гранулирования порошковых минеральных удобрений и установки для его осходествления, является невысокий выход товарной фракции гранулирован ного продукта. Обусловлено это тем, в частности, что порошковый материа при прессовании приобретает значитель ную анизотропию физико-механических свойств, Б то время как процесс пос ледующего измельчения материала на гранулы происходит без учета отмеченной неоднородности материала, с существе1 ным его или йедо- или переизмел-ьчением по отношению к товарной фракции гранулированного продукта. Цель изобретения - увеличение выхода товарной фракции гранулированного продукта. Указанная цель достигается тем, что согласно способу гранулирования порошковых минеральных удобрений, включакацему прессование исходного материала между гладкими валками, предварительное измельчение ленты спрессованного материала в поперечном направлении на полосы и отделение полос от неспрессованного материала, последующее измельчение материала на гранулы и рассев его по акциям с выделением товарной фракции и направлением крупной фракции на дополнительное измельчение, а мелкой фракции и неспрессованного материала - на повторное прессование, перед последующим измельчением полосы ориентируют узкой стороной в направлении их движения. В установке для осуществления данного способа, содержащей вальцы для прессования исходного материала, устройство для предварительного измельчения спрессованной ленты материала на полосы, виброгрохот с плоским ситом для отделения полос i от неспрессованного материала, дробилку для последующего измельчения полос, на гранулы и доизмельчения крупной фракции гранул и грохот для рассева продукта по фракциям, виброгрохот снабжен продольными ребрама, укрепленными на плоском сите рядами, а устройство для предварительного измельчения ленты спрессованного материала на полосы выполнено в виде наклонной пластины, установленной под межвапковым зазором вальцев на расстоянии от плоскости осей вальцев, меньшем расстоянии между указанными ребрами.

Ориентация полос спрессованного материгша обеспечивает создание лучших условий его измельчения на гранулы за счет того, что на измельчение поступает материал, не только с определенными размерами, но и стабильными исходными физико-механическими свойствами.

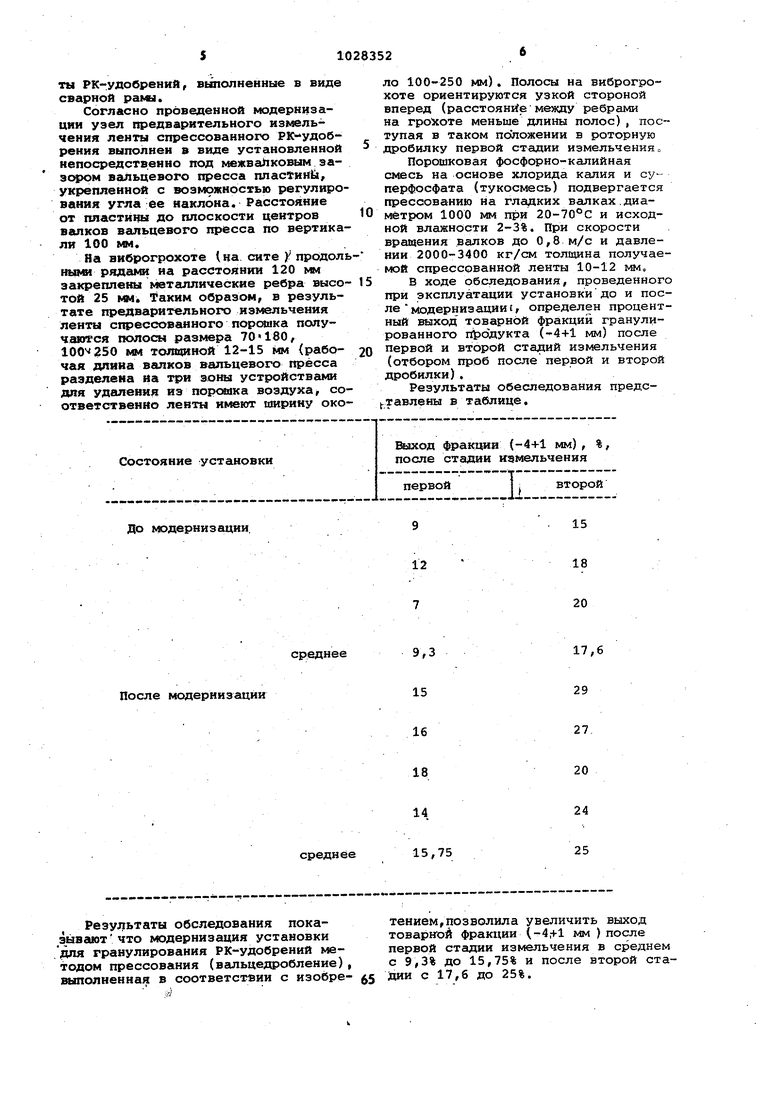

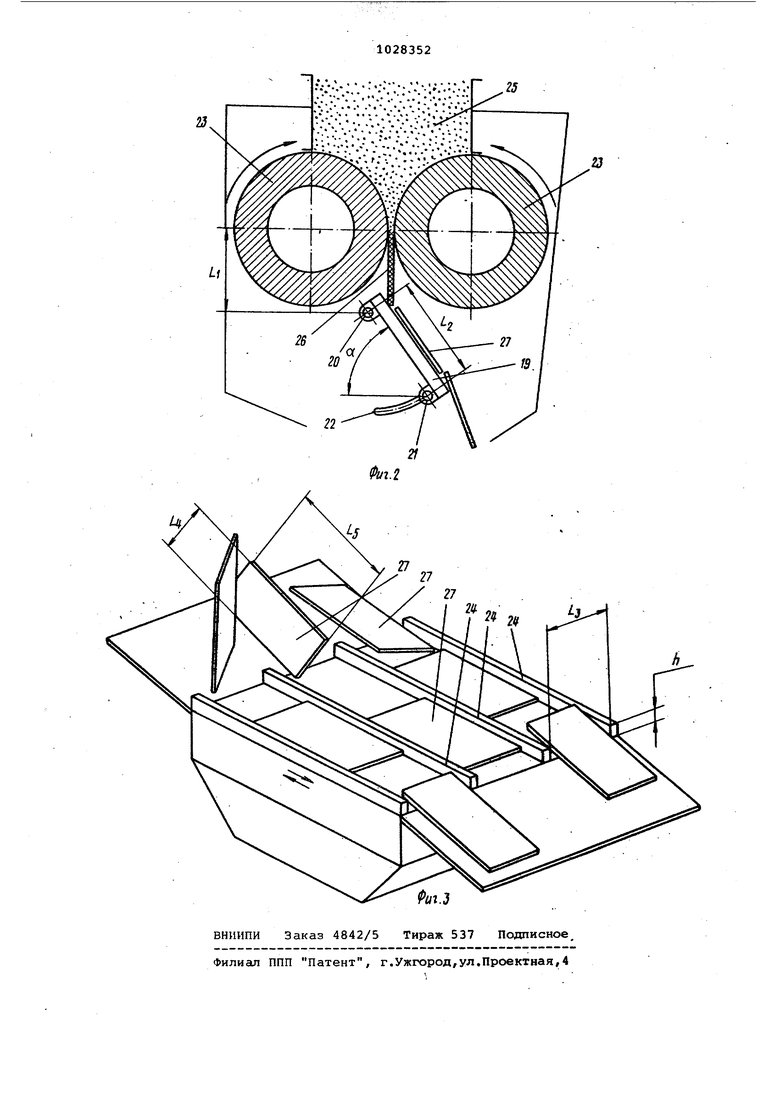

На фиг. 1 представлена схема установки-ДЛЯ гранулирования порошковых минеральных удобрений; на фиг. 2 - устройство для предварительного измельчения ленты с прессованного материала.на полосы; на фи1г. 3 - виброгрохот с продольными ребрами на плоском сите.

Установка состоит из вальцевого уплотнителя 1, дробилок 2 и 3 ударного действия соответственно первой и второй стадий измельчения, грохотов односитного виброгрохота с плоским ситом 4 и двухситного виброгрохота 5, транспортеров 6-15 и элеваторов 16-18.

В нижней части вальцевого уплотнителя 1 установлена наклонная пластина 19 устройства для предварительного измельчения ленты спрессованного продукта, при этом пластина 19 шарнирно укреплена на оси 20, а посредством другой оси 21 установлена в фигурномпазу 22 корпуса вальцевого уплотнителя, чем обеспечивается изменение угла oi ее наклона в пределах от 55 до 75°. Расстояние от центра оси 20 до линии центров валков 23 (под зазором, между которым она расположена ) равно 1.Д;1ина пластины 19 Lj.

На плоском сите виброгрохота 4 укреплены продольные ребра 24 приспсобления для ориентации полос. Высота ребер 24 h, расстояние между ребрами LJ.

Работа установки осуществляется следующим образом.

Исходный продукт в виде порош ка 25 подается транспортером 6 на Всшьцевый уплотнитель 1, где спрессовывается в ленту 26. Спрессованная лента 26 на выходе из зазора между валками 23 скользит своей кромкой по наклонной пластине 19 и, изгибаясь, ломается на полосы 27 практически одинаковой ширины L. Ширина Ц полос 27 равна расстоянию L от центра оси 20 до плоскости осей валков 23, при этом последнее как раз и принимается в зависимости от заданного соотношения ширины L полос 27 к их длине Lg ширине ленты 26 спрессованного порошка. Ширина ленты 26 спрессованного порошка - длина полос 27 - L соответствует длине рабочей зоны вальцевого уплотнителя 1.

; Полученные полосы 27 спрессованнсэго порошка поступают на односитный виброгрохот 4, где от них отделяется и направляется с помощью транспортеров 9 и 8 и элеватора 17 на повторное уплотнение в вальцевый уплотнитель 1 неспрессованный порошок (просыпь). На виброгрохоте 4 полосы 27, взаимодействуя с продольными ребрами 24, укрепленными на поверхности плоского сита виброгрохота 4, разворачиваются, ориентируются узкой стороной в направлении движения и поступсиот в дробилку 2. Расстояние L между ребрами 24 больше ширины L полос 27, но меньше их длины L.

Измельченный в дробилке 2 продукт (дробленка) транспортером 10 направляется на двухситный виброгрохот 5, где классифицируется по фракциям. с Товарная фракция гранулированных

удобрений (как правило, 4 мм) транспортером 15 направляется на склад, мелкая (до 1 мм) - транспортерами 14 и 7 и элева тором 16 на повторное уплотнение на вальцевнй уплотнитель 1, крупная (свьше 4 мм - транспортером 13 в дробилку 3 на измельчение (после дополнительного измельчения в дробилке 3 продукт вновь направляется по элеватору 18 и транспортерам 11 и 12 на рассев на

виброгрохот 5).

Соотношение ширины и длины полос Ly рекомендуется выбирать в пределах 1:3 -It7, так как в этом случае при последующей ориентированной подаче полос 27 на измельчение в дробилку 2 имеет место максимальный выход то&аряой фракции гранулированноз о продукта.

Угол, (наклона пластины 19 следует выбирать в пределах 55-75°, при меньших углах возможно зависание и скопление материала (полос 27) на плгютине 19, при больших углах ширина полос 27 может существенно

отличаться от величины расстояния L от оси 20 крепления пластины 19 до плоскости осей валков 23 уплотиителя 1, чем будет нарушено рекомендованное соотношение ширины полос 27

их длине L t-c

I

Пример. Про№Л1шенная установка состоит из вальцевого пресса (диаметр валков §©в ъял, рабочая длина 1000 мм, частота вргоценйя

0,8 м/с), вйброгрохотгц (ширина сита 700 мм, длина мм, размер ячеек 4,0-4,0 мм, частота колебаний 16,5 ) , двухситового грохота (размер ячеек +4,0 мм, +1,0 мм,

частота колебаний -20 cf) и транспортного оборудования.

В нижней части вальцевого пресса до модернизации уст.ановки монтировалось устройство для предварнтельноге измельченная спЕгессованной лен

ты РК удобрений, выполненные в виде сварной рамл.

Согласно проведенной модернизации узел предварительного измельчения ленты спрессованного РЮ удобрения выполнен в виде установленной непосредственно под мeжвaJnкoвым заsoftOM вальцевого пресса пластин л, укрепленной с возможностью регулирования угла ее наклона. Расстояние от пластины до плоскости центров валков вальцевого пресса по вертикали 100 М4.

На виброгрохоте (на сите ) продольHtwm рядами на расстоянии 120 мм закрепле(1ы металлические ребра высотой 25 мм Таким образом, в результате предварительного измельчения ленты спрессованного порсяяка получаются полосы размера 70 180, 100 250 ым толщиной 12-15 мм (рабочая длина валков вальцевого пресса разделена на три зошл устройствами дпя удаления из порошка воздуха, соответственно ленты имеют ширину окоДо модернизации.

среднее

После модернизации

среднее Результаты обследования показываиотчто модернизация установки для гранулирования РК-удобрений методом прессования (вальцедробление), шлюлненная в соответствии с изобре- 55

ло 100-250 мм). Полосы на энброгрохоте ориентируются узкой стороной вперед (расстояние между ребрами на грохоте меньше длины полос), поступая в таком положении в роторную дробилку первой стадии измельчения

Порошковая фосфорно-калийная смесь на основе хлорида калия и суперфосфата (тукосмесь) подвергается прессованию на гладких валках.диаметром 1000 мм при 20-70 С и исходной влажности 2-3%. При скорости вращения валков до 0,8 м/с и давлении 2000-3400 кг/см толщина получаемой спрессованной ленты 10-12 мм,

5 В ходе обследования, проведенного при эксплуатации установки до и после модернизации с , определен процентный выход товарной фракций гpaнyл рованного продукта (-4+1 мм) после

0 первой и второй стадий измельчения (отбором проб после первой и второй дробилки),

Результаты обеследования предс тавлены в таблице.

15

12

18

17,6 29

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ вытяжки полых деталей из листовой заготовки | 1988 |

|

SU1593734A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1983-07-15—Публикация

1980-07-23—Подача