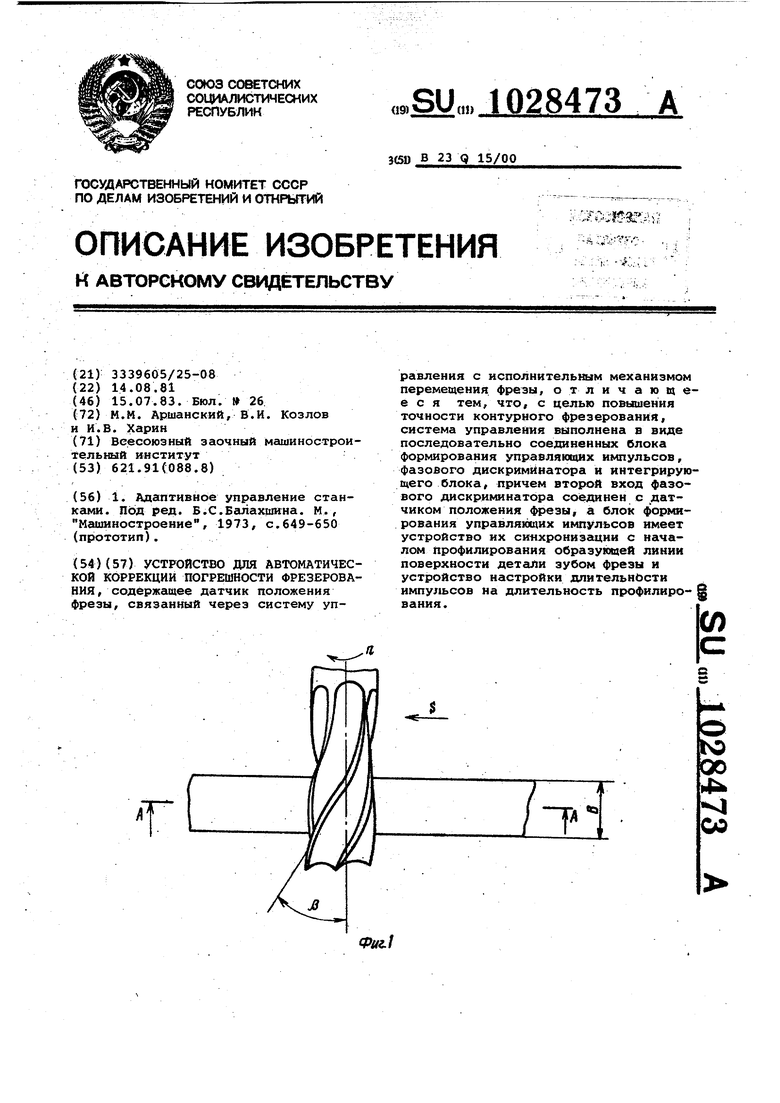

Изобретение относится к металло работке и может быть использовано на фрезерных станках с ЧПУ. Известно устройство адаптивного управления фрезерными станками, со держащее .датчики положения фрезы о .носительно стола станка, связанные через систему управления с исполнительными механизмами, осуществляющи ми перемещение фрезы flj. Недостатком известного устройств является то, что оно не учитывает особенности контурного фрезерования при котором формообразование обработанной цоверхности осуществляется дискретно отдельными зубьями фрезы Поэтому направляющая линия поверхности детали в каком-либо сечении состоит, из множества участков, причем длительность профилирования каждого участка зубом фрезы ничтожн мала, а егб положение в пространстве зависит от относительного положе ния фрезы в этот момент времени, которое, в свою очередь, зависит от относительного статического смещения, равного постоянной составляюще деформации, от амплитуды и фазы относительных колебаний. При профилировании всей образующей линии поверхности детали фаза относительных колебаний изменяется от значения в начальном сечении до значения в конечном сечении. Величи I отклонения средней линии профиля образующей от заданного положения определят- размерную погрешность обработки, которая складывается из погрешности, вызванной статическим относительным смещением фрезы, и дополнительной составляющей размерной погрешности, вызванной относительными колебаниями фрезы и заготовки. Поскольку процесс фрезерования всегда сопровождается высоким уровнем относительных колебаний инструмента и заготовки, амплитуда ко торых при чистовой и получистовой обработке соизмерима с величиной статического относительного смещени то дополнительная составляющая размерной погрешности обработки мЬжет составить значительную долю от суммарной погрешности, I .. Цель изобретения - повышение точ ности контурного фрезерования. Поставленная цель достигается тем, что в устройстве для автоматической коррекции погрешности фрезерования, содержащем датчик положени фрезы, связанный через систему упра ления с исполнительным механизмом перемещения фрезы, система управлен выполнена в виде последовательно зоединенных блока формирования управляющих импульсов, фазового дискр линатора и интегрирующего блока, 1ричем второй вход фазового дискрим натора соединен с датчиком положения фрезы, а блок формирования управляющих импульсов имеет устройство их синхронизации с началом профилирования образующей линии поверхности детали зубом фрезы и устройство настройки длительности импульсов на длительность профилирования. На фиг. 1 показана схема контурного фрезерования; на фиг. 2 - раз- . рез А-А на фиг. 1; на фиг. 3 -разрез Б-Б на фиг. 2; на фиг. 4 - блок-схема устройства; на фиг. 5 - схема, поясняющая операцию интегрирования; на фиг. б - пример выполнения блока формирования управляющих импульсов; на фиг. 7 - схема, поясняющая особенность обхода контура; на фиг. 8 схема, поясняющая сдвиг управляющих импульсов. Устройство содержит датчики дефомации 1 по осям координат X и У, выхода которых связаны со входами соответствующих фазовых дискриминаторов 2, блок формирования управляющих импульсов 3, выход которого связан со вторыми входами фазовых дис криминаторов 2, и интегрирующие блоки. 4, входы которых связаны с выходами фазовых дискриминаторов 2, а выходы блоков 4 связаны с приводами 5 по соответствукяцим осям координат системы СПИД 6с блоком программного управления 7. Блок 3 фиг. 6; содержит источник света 8 с фотоэлементом 9, между которыми расположен диск из непрозрачного материала с отверстиями, закрепленный на шпинделе станка, фотоэлемент соединен с делителем 10, к которому подключено звено задержки 11, соединенное параллельно со счетчиком 12 и источником постоянного напряжения 13, причем выход фотоэлемента 9 соединен .также со счетчиком 12, а выход счетчика 12 - с источником 13. Устройство работает следующим образом. Сигнал программы по координатам X и У от системы программного управления 7 поступает на соответствующий привод 5, который осуществляет заданное перемещение исполнительного механизма ( не показан. Информация о величине Деформации системы СПИД 6 под действием силы резания по каждой координате с датчика 1 поступает на фазовый дискриминатор .2, который работает в режиме ключа и управляется блоком формирования импульсов 3. Управляющие импульсы синхронизированы с началом профилирования образующей линии поверхности детали зубом фрезы. Поскольку в регшьных условиях из-за биения фрезы некоторые зубья могут не участвовать в формообразовании поверхности детали, для

определения возникающейразмерной погрешности обработки достаточно си1 гхроиизировать измерение деформации с формообразованием поверхности зубом, имеющим.максимальный радиус. Размерная погрешность обработки при этом определяется как среднеарифметическое значение мгновенных отклонений относительного положения фрезы от заданного, измеренных за время профилирования образующей от т;, до t:l(фиг, 3).

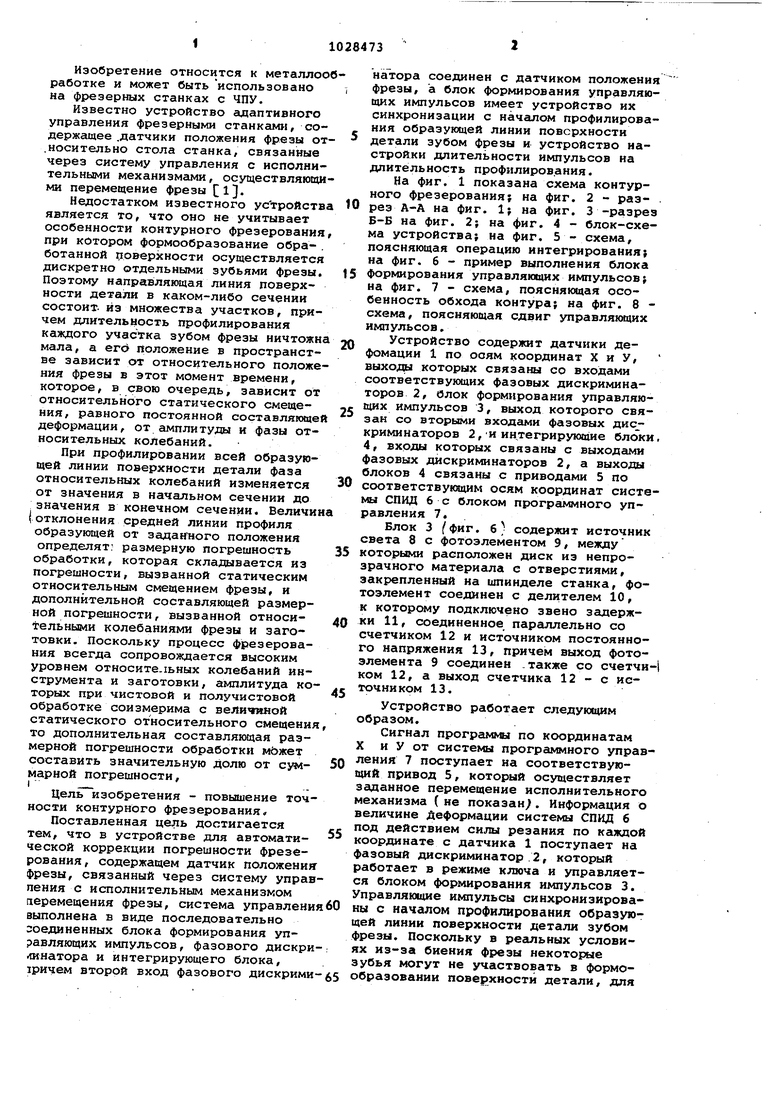

Длительность управлякяцих импульс равна длительности профилирования образующей зубом фрезы и зависит от параметров обработки: ширины фрезерования 0 , рёщиуса фрезы R и угла наклона зубьев фрезы /5 . При включении фазовых дискриминаторов управЛЯЮ1ЦИМ импульсом на их выводах появtляется-напряжение, соответствующее текущему отклонению фрезы по осям координат от заданного положения. Это напряжение поступает в соответствующий интегрирукяций блок 4, в котором преобразуется в напряжение, пропорциональное среднеарифметическому значению отклонений положения фрезы от заданного положения по ширине детали (фиг. 5. Выходное напряжение интегрирующего блока алгебраически суммируется в электричеких цепях соответствуккцёго привода S с напряжением, определякяцим закон движения исполнительного механизма по заданной программе. При этом происходит автоматическая статическая поднастройка системы СПИД. В качестве датчика 1 могут быть применены известные датчики деформации (например, динамометрический стол и динамометрический шпиндельный узел).

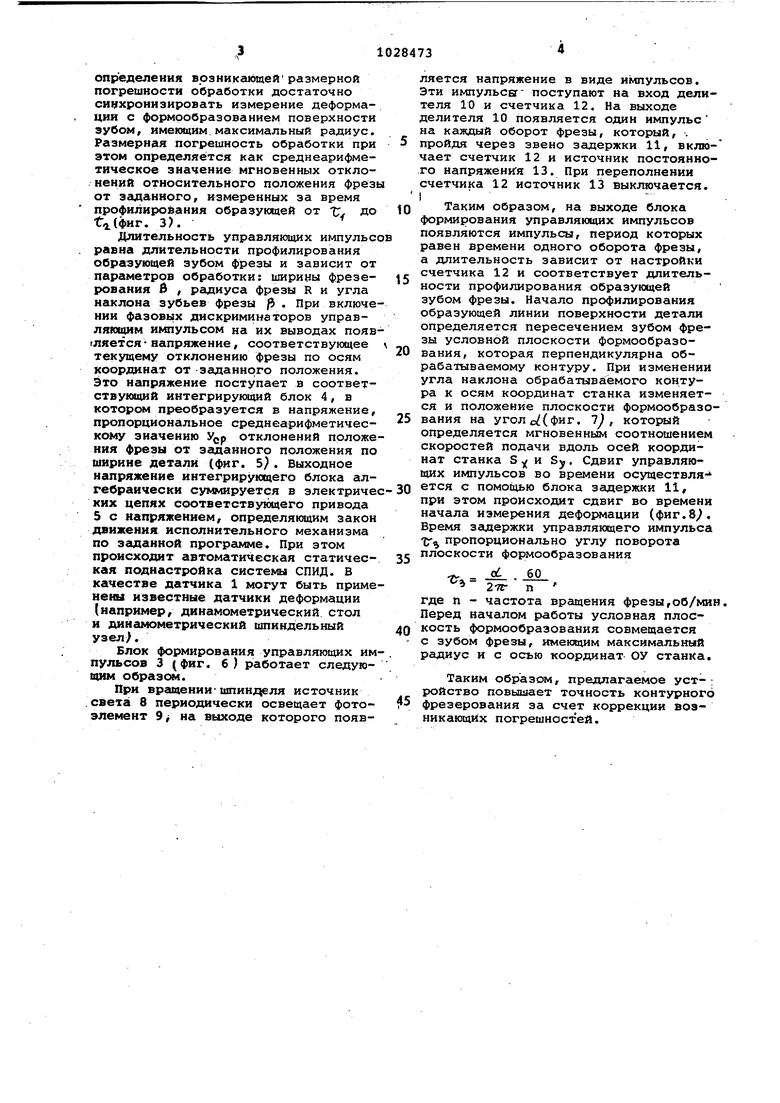

Блок формирования управляющих им пульсов 3 (фиг. б ) работает следующим образом.

При вращении-шпинделя источник . сзега 8 периодически освещает фотоэлемент 9 на выходе которого появляется напряжение в виде импульсов. Эти импульСЕГ поступают на вход делителя 10 и счетчика 12. На выходе делителя 10 появляется один импульс на каждый оборот фрезы, который, . пройдя через звено задержки 11, вклю- чает счетчик 12 и источник постоянного напряжения 13. При переполнении счетчика 12 источник 13 выключается.

I

Таким образом, на выходе блока

0

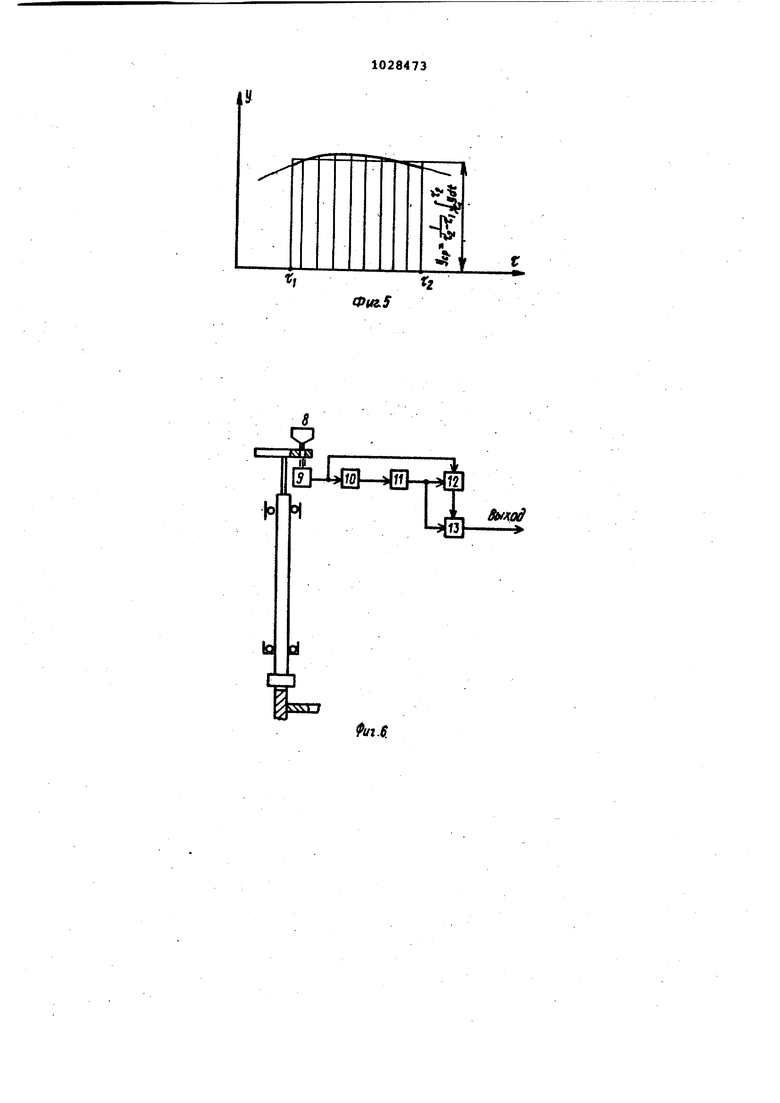

формирования управляющих импульсов появляются импульсы, период которых равен времени одного оборота фрезы, а длительность зависит от настройки счетчика 12 и соответствует длитель5ности профилирования образующей зубом фрезы. Начало профилирования образующей линии поверхности детали определяется пересечением зубом фрезы условной плоскости формообразо0вания, которая перпендикулярна об рабачываемому контуру. При изменении угла наклона обрабатываемого контура к осям координат станка изменяется и положение плоскости формообразования на угол с(фиг. 7, который

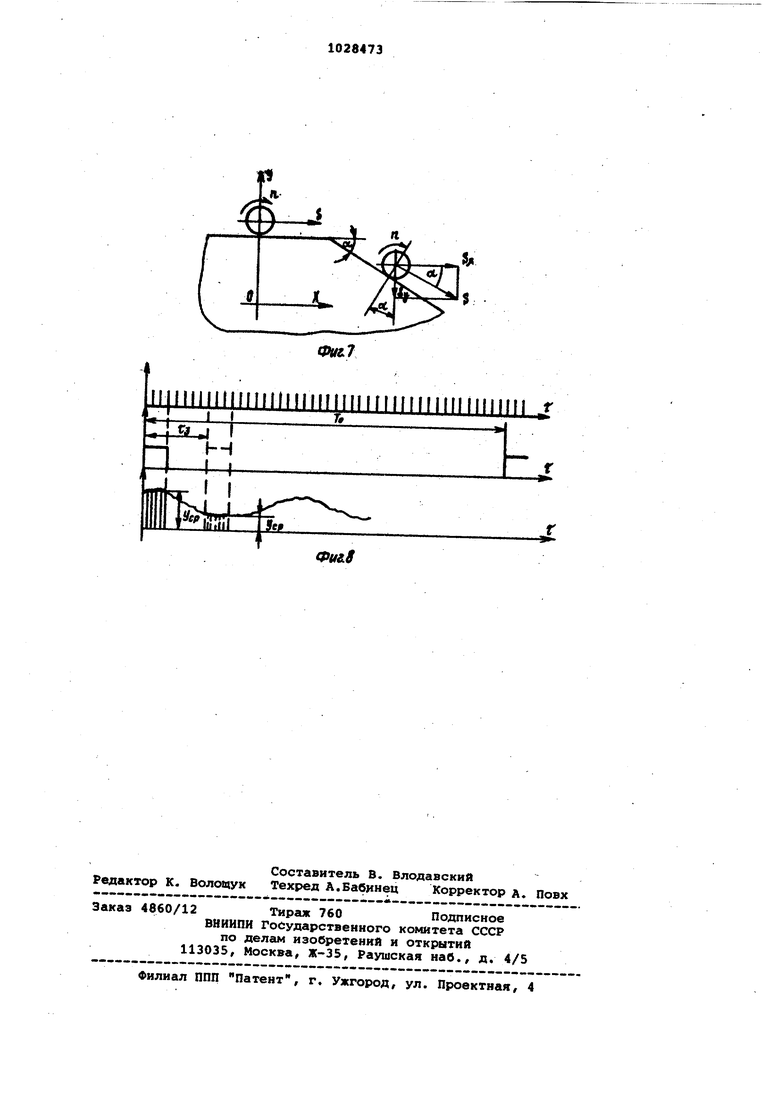

5 определяется мгновенным соотношением скоростей подачи вдоль осей координат станка S у и Sy. Сдвиг управляющих импульсов во времени осуществля- ется с помощью блока задержки 11,

0 при этом происходит сдвиг во времени начала измерения деформации (фиг.8. Время задержки управляющего импульса ( пропорционально углу поворота плоскости формообразования

5

d.

60

-CTv 2-Tf n

где n - частота вращения фрезы,об/мин, Перед началом работы условная плоскость формообразования совмещается с зубом фрезы, имеклцим максимальный радиус и с осью координат ОУ станка.

Таким образом, предлагаемое уст-: ройство повышает точность контурного фрезерования за счет коррекции возникающих погрешностей.

5 - g повернуто

У- OSflajyfffuta/t

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ | 1972 |

|

SU326556A1 |

| РОТОРНЫЙ ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2022729C1 |

| Роторный зубодолбежный станок | 1987 |

|

SU1583229A1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Роторный зубодолбежный станок с ЧПУ | 1989 |

|

SU1779542A1 |

| Фазо-импульсное устройство для программного управления | 1975 |

|

SU538341A1 |

| Способ определения характеристик податливости технологической системы спид фрезерного станка | 1978 |

|

SU764852A1 |

| Преобразователь перемещения в код | 1984 |

|

SU1229957A1 |

| Устройство для синхронизации приводов врезания и профилирования зубодолбежного станка | 1988 |

|

SU1565649A2 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ ПОГРЕШНОСТИ ФРЕЗЕРОВАНИЯ , содержащее датчик положения фрезы, связанный через систему управления с исполнительным механизмом перемещения фрезы, отличающееся тем, что, с целью повышения точности контурного фрезерования, система управления выполнена в виде последовательно соединенных блока формирования управляющих импульсов, фазового дискриминатора и интегрирующего блока, причем второй вход фазового дискриминатора соединен с датчиком положения фрезы, а блок формирования управляющих импульсов имеет устройство их си«хронизации с началом профилирования образующей линии поверхности детали зубом фрезы и устройство настройки длительности импульсов на длительность профилиро- I ваиия. (Л Г

fui-S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Адаптивное управление станками | |||

| Под ред | |||

| Б.С.Бешахшина | |||

| М., Машиностроение, 1973, с.649-650 (прототип). | |||

Авторы

Даты

1983-07-15—Публикация

1981-08-14—Подача