1

Изобретение относится к программному управлению и контролю производственных процессов и предназначено для использования на фрезерных станках преимущественно при обработке крупногабаритных плоских деталей.

Известно устройство, содержащее программный блок, управляющий блок, датчик обратной связи, исполнительный механизм, где регулирующее воздействие передается на исполнительный орган, который смещается на величину возникающей погрешности в размере динамической настройки.Обратная связь в этом устройстве осуществляется через датчик положения исполнительного механизма, а величина корректирующей погрешности заранее вносится в программу обработки детали III

Известна также фазовая система для управления металлорежущими станками, содержащая фазовый дискриминатор, первый вход которого через блок для считьшания рабочего сигнала подключен к первому выходу блока для задания программы, второй вход соединен с выходом датчика обратной связи, вход которого через блок для считывания

опорного сигнала подключен к второму выходу блока для задания программы, координатный привод, вход которого через усилитель подключен к выходу элемента ИЛИ, первый вход элемента ИЛИ соединен с выходом фазового дискриминатора, а выход координатного привода соединен с входом исполнительного механизма и датчиком обратной связи, управляющий блок, первый вход которого соединен с выходом блока для считывания опорного сигнала, второй вход с выходом блока для считывания рабочего сигнала, а выход соединен с вторым выходом элемента ИЛИ Т2.

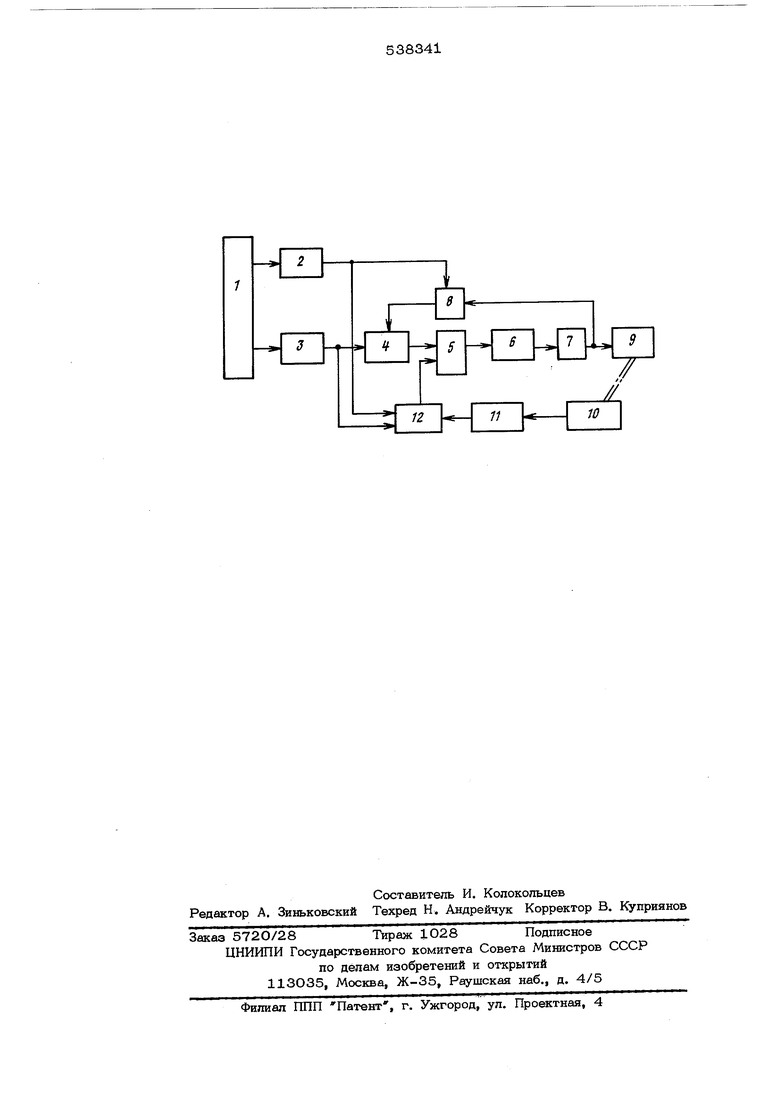

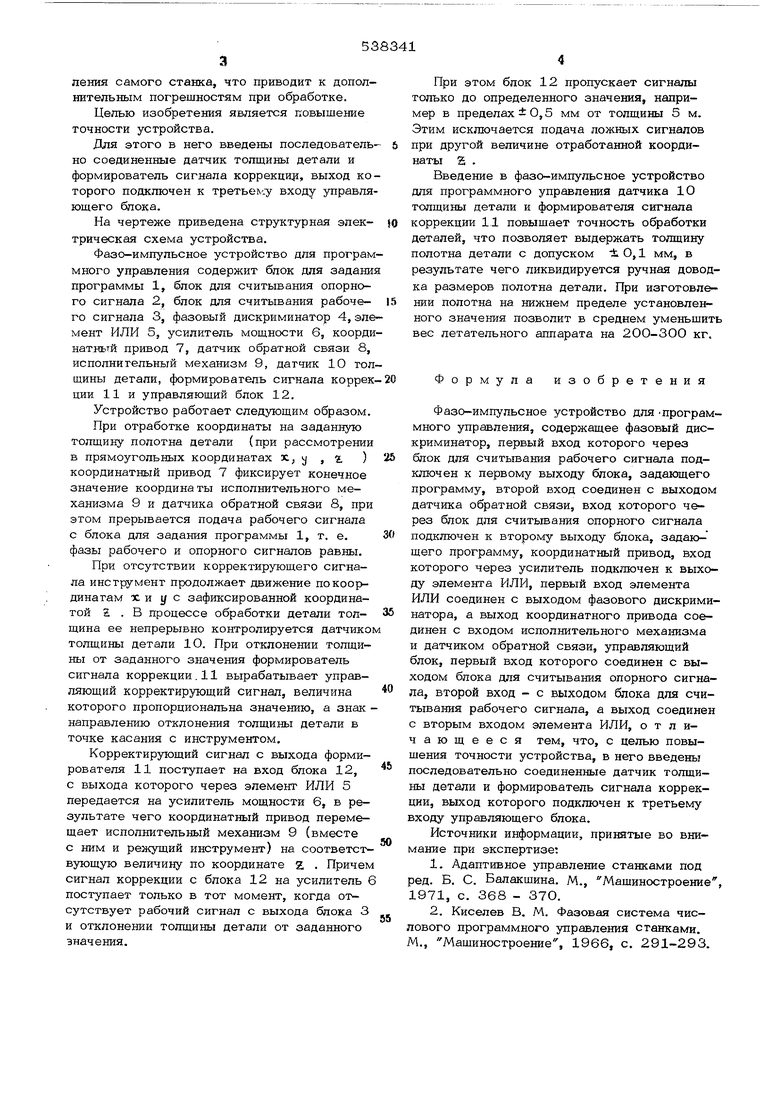

Однако известная система позволяет корректировать расстояния между режущими кромками фрезы и установочной базой стола только на заранее запрограммированное значение,причем некоторые погрешности,такие как неплотное прилегание заготовки на отдельных участках к плоскости стола и т. п., возникающие из-за коробления заготовки или присутствия посторонних предметов между плоскостью стола и заготовкой не учитьюаются} сложно также учесть и неточности изготовпения самого станка, что приводит к дополнительным погрешностям при обработке. Целью изобретения является повышение точности устройства. Для этого в него введены последовательно соединенные датчик толщины детали и формирователь сигнала коррекцщ, выход которого подключен к TpeTbeN-.y входу управляющего блока. На чертеже приведена структурная электрическая схема устройства. Фазо-импульсное устройство для программного управления содержит блок для задания программы 1, блок для считывания опорного сигнала 2, блок для считывания рабочего сигнала 3, фазовый дискриминатор 4, элемент ИЛИ 5, усилитель мощности б, координатньтй привод 7, датчик обратной связи 8, исполнительный механизм 9, датчик 10 толщины детали, формирователь сигнала коррекции 11 и управляющий блок 12. Устройство работает следующим образом. При отработке координаты на заданную толщину полотна детали (при рассмотрении в прямоугольных координатах х, у , 2, ) координатный привод 7 фиксирует конечное значение координаты исполнительного механизма 9 и датчика обратной связи 8, при этом прерывается подача рабочего сигнала с блока для задания программы 1, т. е. фазы рабочего и опорного сигналов равны. При отсутствии корректирующего сигнала инструмент продолжает движение по координатам X и у с зафиксированной координатой S . В процессе обработки детали толщина ее непрерывно контролируется датчико толщины детали Ю. При отклонении толщины от заданного значения формирователь сигнала коррекции . 11 вырабатывает управляющий корректирующий сигнал, величина которого пропорциональна значению, а знак направлению отклонения толщины детали в точке касания с инструментом. Корректирующий сигнал с выхода формирователя 11 поступает на вход блока 12, с выхода которого через элемент ИЛИ 5 передается на усилитель мощности 6, в результате чего координатный привод перемещает исполнительный механизм 9 (вместе с ним и режущий инструмент) на соответствующую величину по координате 2. . Причем сигнал коррекции с блока 12 на усилитель поступает только в тот момент, когда отсутствует рабочий сигнал с выхода блока 3 и отклонении толщины детали от заданного значения. При этом блок 12 пропускает сигналы только до определенного значения, например в пределах i 0,5 мм от толщины 5 м. Этим исключается подача ложных сигналов при другой величине отработанной координаты 2 . Введение в фазо-импульсное устройство для программного управления датчика 10 толщины детали и формирователя сигнала коррекции 11 повышает точность обработки деталей, что позволяет выдержать толщину полотна детали с допуском ± 0,1 мм, в результате чего ликвидируется ручная доводка размеров полотна детали. При изготовлении полотна на нижнем пределе установленного значения позволит в среднем уменьщить вес летательного аппарата на 200-ЗОО кг. Формула изобретения Фазо-импульсное устройство для программного управления, содержащее фазовый дискриминатор, первый вход которого через блок для считывания рабочего сигнала подключен к первому выходу блока, задающего программу, второй вход соединен с выходом датчика обратной связи, вход которого через блок для считьтания опорного сигнала подключен к второму выходу блока, задающего программу, координатный привод, вход которого через усилитель подключен к выходу элемента ИЛИ, первый вход элемента ИЛИ соединен с выходом фазового дискриминатора, а выход координатного привода соединен с входом исполнительного механизма и датчиком обратной связи, управляющий блок, первый вход которого соединен с выходом блока для считывания опорного сигнала, второй вход - с выходом бпока для считывания рабочего сигнала, а выход соединен с вторым входом элемента ИЛИ, отличающееся тем, что, с целью повыщения точности устройства, в него введены последовательно соединенные датчик толщины детали и формирователь сигнала коррекции, выход которого подключен к третьему входу управляющего блока. Источники информации, принятые во внимание при экспертизе: 1.Адаптивное управление станками под ред. Б. С. Балакшина. М., Мащиностроение, 1971, с. 368 - 370. 2.Киселев В. М. Фазовая система числового программного управления станками. М., Мащиностроение, 1966, с. 291-293.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоканальное устройство для программного управления | 1978 |

|

SU750438A1 |

| Устройство для фазового числового программного управления станком | 1972 |

|

SU485415A1 |

| Устройство для коррекции эквидистанты в фазовых системах числового программного управления | 1973 |

|

SU482725A1 |

| Устройство для двухкоординатного позиционирования | 1982 |

|

SU1070512A1 |

| Система программного управленияМЕТАллОРЕжущиМ CTAHKOM | 1978 |

|

SU805262A1 |

| Самонастраивающаяся система программного управления | 1984 |

|

SU1302240A1 |

| Устройство для коррекции эквидистанты | 1977 |

|

SU732816A1 |

| Двухкоординатная система позиционирования | 1972 |

|

SU470793A1 |

| СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ | 1972 |

|

SU326556A1 |

| Система двухкоординатного программногоупРАВлЕНия C КОРРЕКциЕй пРОгРАММы | 1979 |

|

SU798716A2 |

Авторы

Даты

1976-12-05—Публикация

1975-03-21—Подача