1

Изобретение относится к технике фрезерования и может быть использовано для оптимизации процесса контурного фрезерования на станках с программным управлением, в частности вертикально-фрезерных, по точности и производительности обработки.

Известен способ определения по- Ю датливости станка по результатам измерения погрешностей обработки детали при известных силах резания. На столе станка устанавливают ступенчатую заготовку и фрезеруют. Ступенька j заготовки копируется на детали в результате упругих деформаций системы СПИД. По отношению величины ступенек на детали и з.аготовке и по известным средним силам резания определяют 20 величину податливости системы СПИД, пользуясь известными формулами ij .

Полученная по этому способу величина податливости системы СПИД станка соответствует конкретному вылету 25 фрезы (т.е. расстоянию от нижнего торца шпинделя станка до линии действия силы), установленному при проведении эксперимента, и при других вылетах изменится., ЗО

Однако при контурном фрезеровании величина вЕллета не остается постоянной как в течение оборота фрезы, так и при обработке различных участков детали. Это снижает эффективность использования описанного способа для определения характеристик податливости, необходимых при точностных расчетах процесса контурного фрезерования, так как исключение влияния вылета фрезы при использовании прототипа потребует многократного повторения опытов при различных значениях вылета. Для получения достоверных результатов потребуется не менее 15-20 опытов, что приведет к увеличению трудоемкости эксперимента.

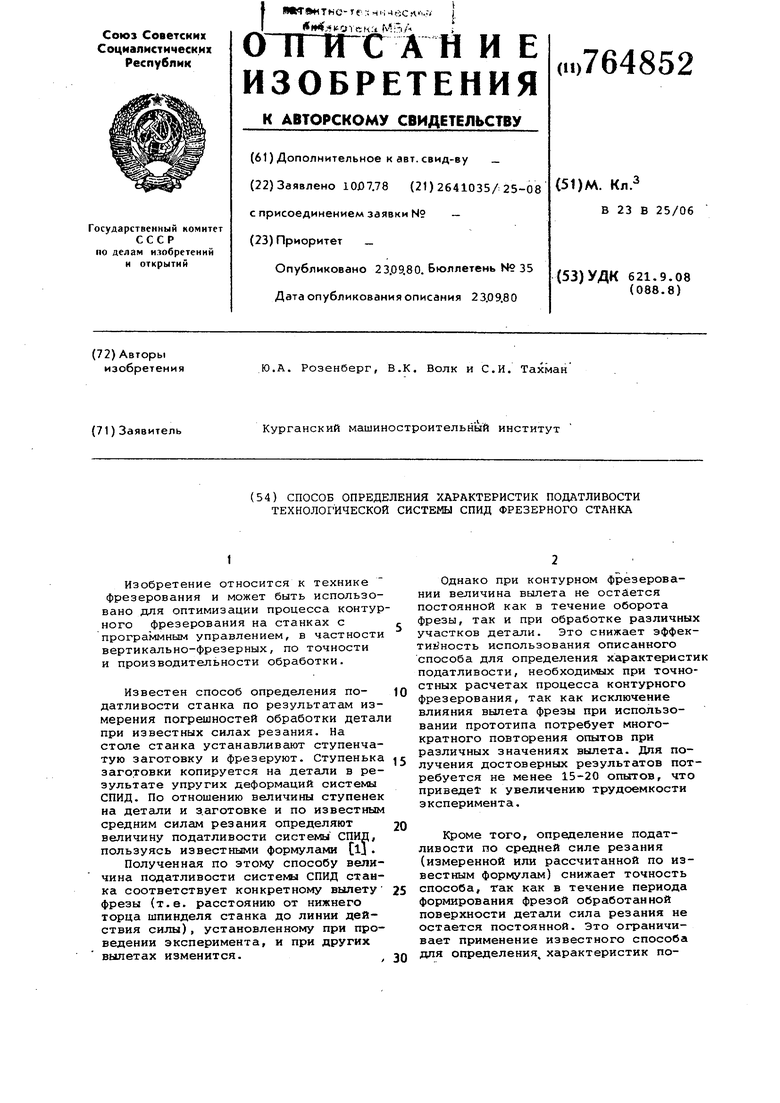

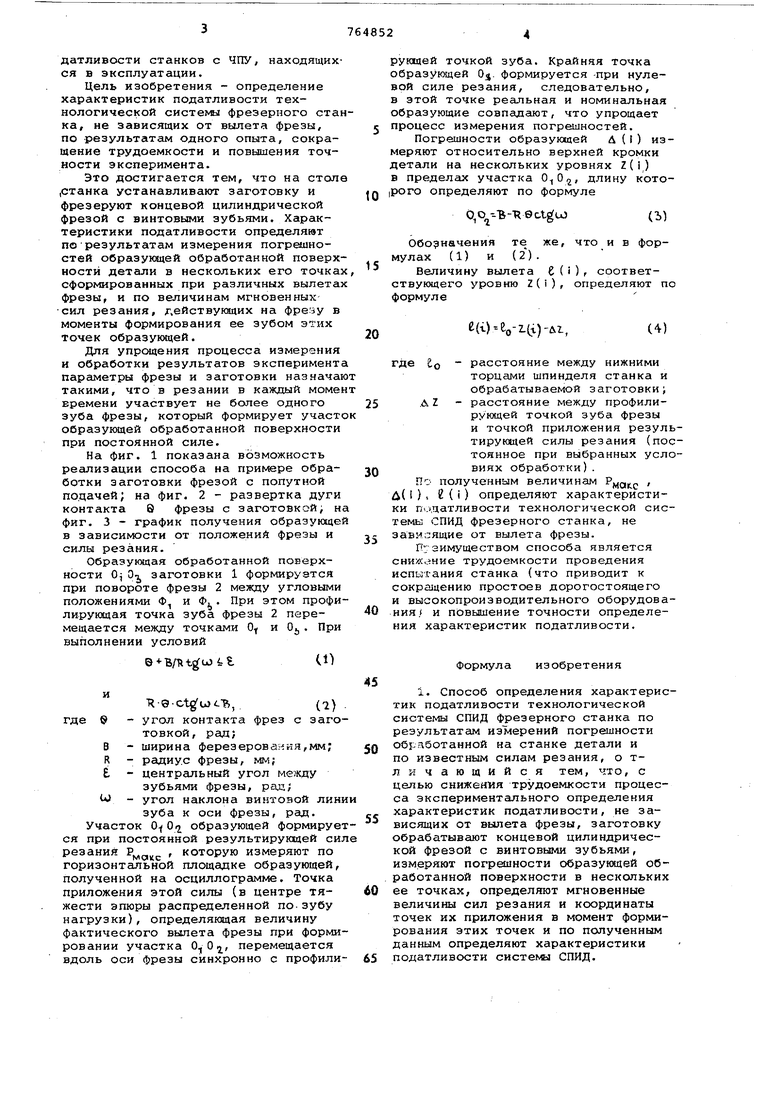

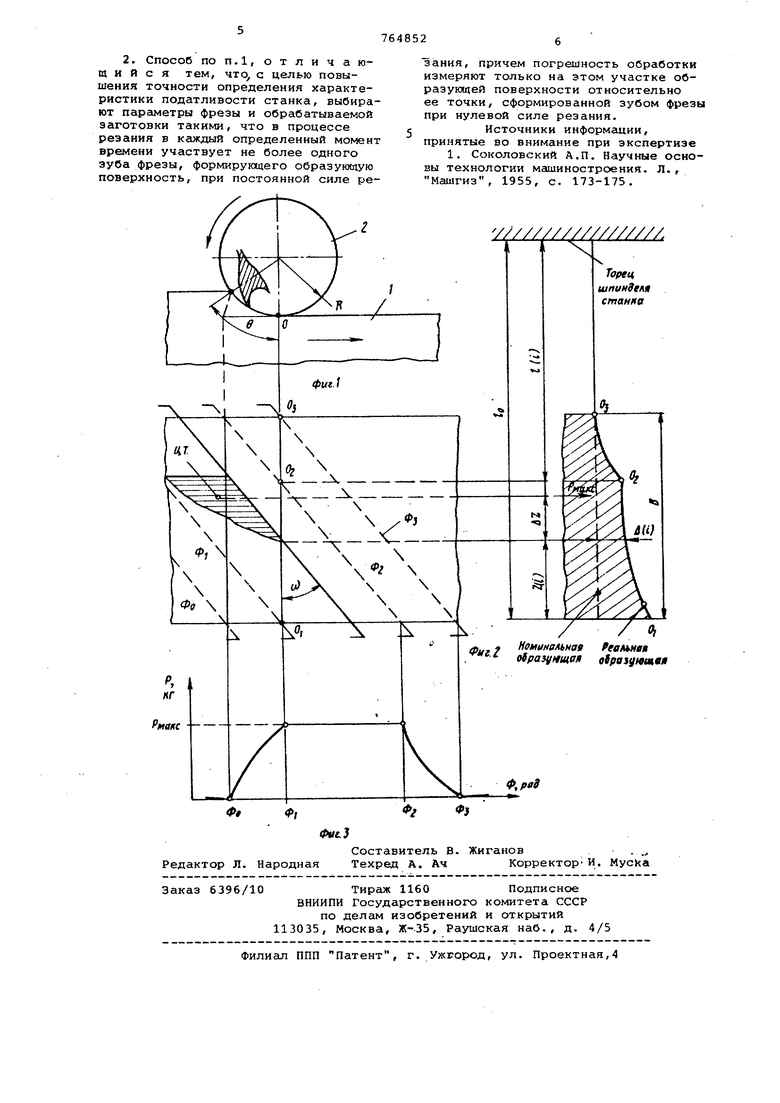

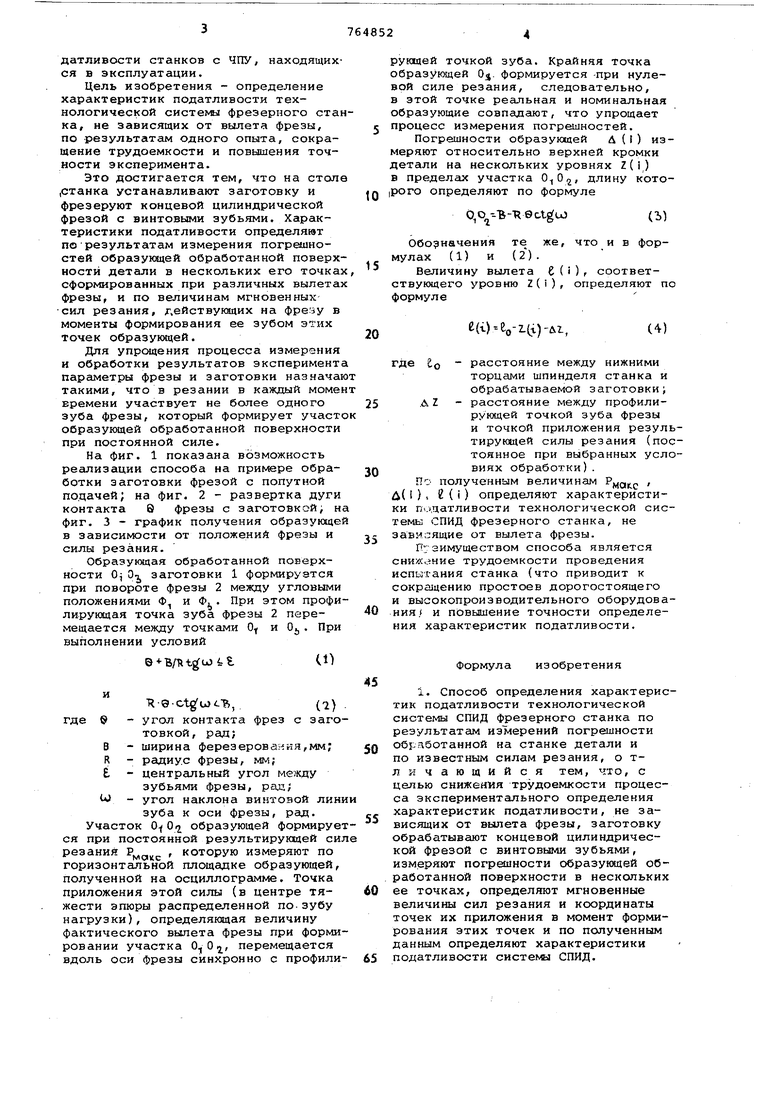

Кроме того, определение податливости по средней силе резания (измеренной или рассчитанной по известным формулам) снижает точность способа, гак как в течение периода формирования фрезой обработанной поверхности детали сила резания не остается постоянной. Это ограничивает применение известного способа для определения, характеристик податливости станков с ЧПУ, находящихся в эксплуатации. Цель изобретения определение характеристик податливости технологической системы фрезерного стан ка, не зависящих от вьшета фрезы, по -результатам одного опыта, сокращение трудоемкости и повьддения точности эксперимента. Это достигается тем, что на столе ,станка устанавливают заготовку и фрезеруют концевой цилиндрической фрезой с винтовыми зубьями. Характеристики податливости определяют по результатам измерения погрешностей образующей обработанной поверхности детали в нескольких его точках сформированных при различных вылетах фрезы, и по величинам мгновенныхсил резания, лействуквдих на фрезу в моменты формирования ее зубом этих точек образующей. Для упрощения процесса измерения и обработки результатов эксперимента параметры фрезы и заготовки назначаю такими, что в резании в каждый момен времени участвует не более одного зуба фрезы, который формирует участо образующей обработанной поверхности при постоянной силе. На фиг. 1 показана возможность реализации способа на примере обработки заготовки фрезой с попутной подачей; на фиг. 2 - развертка дуги контакта в фрезы с заготовкой; н фиг. 3 - график получения образующей в зависимости от положений фрезы и силы резания. Образующая обработанной поверхности Oj OT заготовки 1 формируется при повороте фрезы 2 между угловыми положениями Ф и Ф, . При этом профи лирующая точка зуба фрезы 2 перемещается между точками Оу и О,, . При выполнении условий Q+B/Ht u) t. R-e-ct UJC,(7) где 8 - угол контакта фрез с заготовкой, рад; В - ширина ферезерованкя,мм; R - рсщиус фрезы, мм; - центральный угол между зубьями фрезы, рад; - угол наклона винтовой лини зуба к оси фрезы, рад. Участок 0 Oij образующей формирует ся при постоянной результирующей сил резания ,,. , которую измеряют по горизонтальной площадке образующей, полученной на осциллограмме. Точка приложения этой силы (в центре тяжести эпюры распределенной по.зубу нагрузки), определяквдая величину фактического вьшета фрезы при формировании участка O.,0ij, перемещается вдоль оси фрезы синхронно с профилиругсщей точкой зуба. Крайняя точка образующей О. формируется -при нулевой силе резания, следовательно, в этой точке реальная и номингшьная образующие совпадают, что упрощает процесс измерения погрешностей. Погрешности образующей Д(t) измеряют относительно верхней кромки детали на нескольких уровнях Z(l) в пределах участка O-jO, длину котоiporo определяют по формуле 0,0-b-Reotgu) Обозначения те же, что и в формулах (1) и (2) . Величину вылета 6 (i ) , соответствующего уровню Z(i), определяют по формуле ()AI, где о - расстояние между нижними торцами шпинделя станка и обрабатываемой заготовки; Л Z - расстояние между профилирующей точкой зуба фрезы и точкой приложения результирующей силы резания (постоянное при выбранных условиях обработки). По полученным величинам й( 1), 2(i) определяют характеристики гллцатливости технологической системы СПИД фрезерного станка, не зависящие от вылета фрезы. 3 имуще от в ом способа является трудоемкости проведения испытания станка (что приводит к сокргицению простоев дорогостоящего и высокопроизводительного оборудования и повышение точности определения характеристик податливости. Формула изобретения 1. Способ определения характеристик податливости технологической системы СПИД фрезерного станка по результатам измерений погрешности обработанной на станке детали и по известным силам резания, о тл и чающийся тем, что, с целью снижения трудоемкости процесса экспериментального определения характеристик податливости, не зависящих от аьшета фрезы, заготовку обрабатывают концевой цилиндрической фрезой с винтовыми зубьями, измеряют погрешности образующей обработанной поверхности в нескольких ее точках, определяют мгновенные величины сил резания и координаты точек их приложения в момент формирования этих точек и по полученньам данным определяют характеристики податливости системы СПИД.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фрезерования контурных поверхностей | 1983 |

|

SU1143523A1 |

| Способ определения мертвых ходов в приводах подач фрезерных станков | 1983 |

|

SU1161281A1 |

| Устройство для автоматической коррекции погрешности фрезерования | 1981 |

|

SU1028473A1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| Способ фрезерования гладких замкнутых контурных поверхностей деталей | 1983 |

|

SU1168351A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ обработки внутренних контуров | 1980 |

|

SU884884A1 |

| Способ контроля точности станков | 1983 |

|

SU1155377A1 |

| Способ врезания фрезы | 1991 |

|

SU1797524A3 |

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2419520C1 |

Авторы

Даты

1980-09-23—Публикация

1978-07-10—Подача