Известна система программного управления металлорежущими станками по авт. св. № 147421, содержащая копировальный индуктивный прибор, схему формирования управляющих сигналов и два исполнительных регулируемых привода подачи. Для автоматизации копирования замкнутых контуров произвольной формы в ней применены три индуктивных дифференциальных датчика, два из которых (координатные) определяют в полярных координатах положение точки пересечения оси копировальиого прибора с плоскостью копирования, а третий (корректирующий) вырабатывает сигнал, пропорциональный отклонению оси копировального прибора от заданного начального отклонения. Система является прогрессивной и применена в ряде копировально-фрезерных станков.

Недостатки системы:

а)для питания первичных обмоток корректирующего датчика служит выходное напряжение координатных датчиков. Для нредварительного его усиления используется сравни1ельно мощный электронный или полупроводниковый усилитель, работающий в линейном режиме, что снижает надежность схемы управления;

равляемого сигналом координатных датчиков. В момент переключения система работает в динамическом режиме «удар в стенку, что вызывает зарезы на детали даже при иодводе фрезы к изделию с малой скоростью. Кроме того, система критична к расстройке координатных датчиков.

Предлагаемая система отличается тем, что она содержит фазочувствительиый усилитель

и реле на выходе этого усилителя. Вход фазочувствтельного усилителя связан с выходом корректирующего датчика, первичная обмотка которого соединена с источником питания несущей частоты, а нор.мально открытые контакты реле включены между выходами всех датчиков и входами усилителей. Это позволяет повысить точность работы системы.

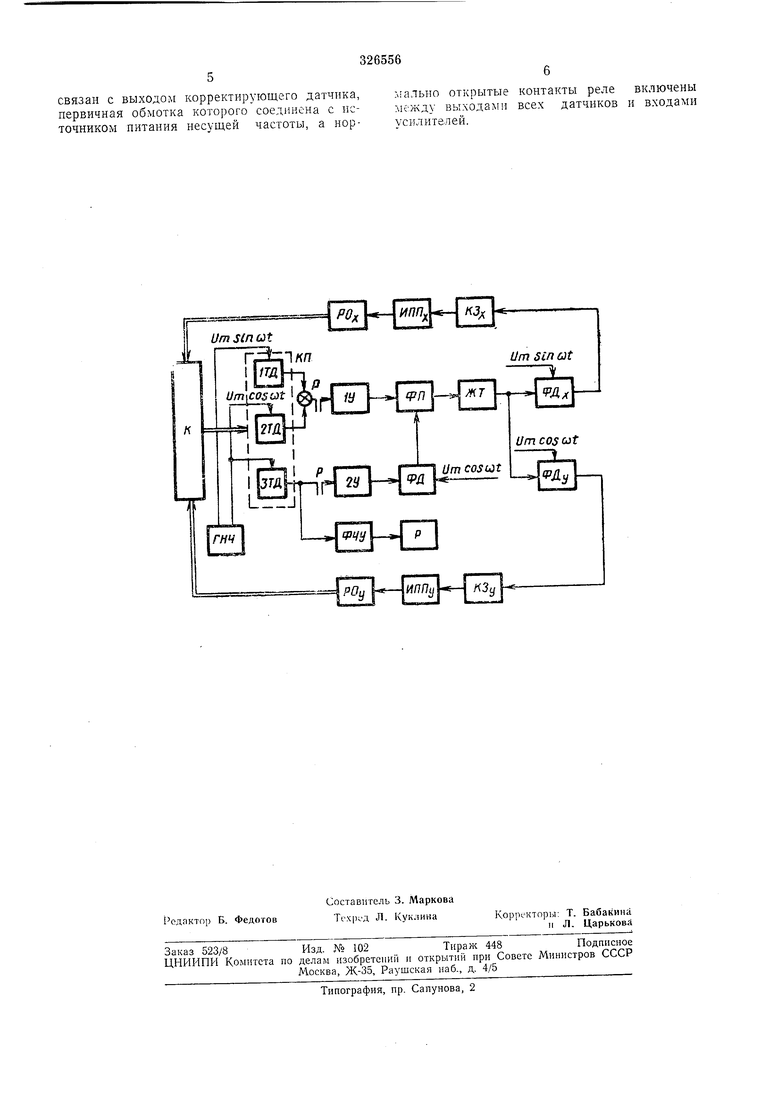

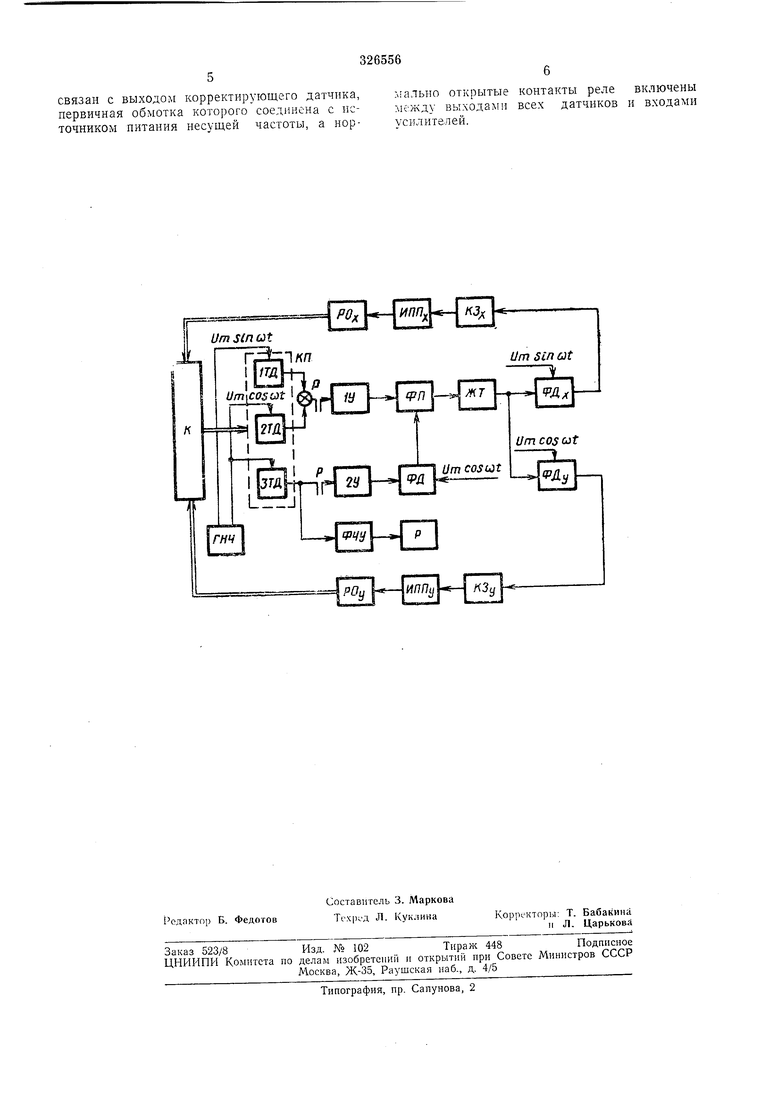

На чертеже приведена функциональная схема предлагаемой усовершенствованной системы управления.

Система содержит координатные индуктивные датчики копировального прибора 1ТД, 2ТД, корректирующий индуктивный датчик ЗТД, усилитель-ограничитель 1У и усилитель

2У, функциональный преобразователь Ф/7, ждущий триггер ЖТ, выходные фазовые дискриминаторы схемы управления для системы координат X и У движения рабочих органов РО станка ФДх, ФД, фазовый дискриминавительиый усилитель ФЧУ, реле Р, корректирующее звено /СЗх, исполнительный привод подач ЯЯЯх, ЯЯЯу, копир К, копировальный прибор /СЯ, генератор напряжений несущей частоты ГНЧ, рабочие органы РО,

РОу.

Предлагаемая система управления, как и система по авт. св. № 147421, содержит три дифференциальных датчика 1ТД, 2ТД и 57Д. Питание координатных датчиков 1ТД, 2ТД осуществляется от генератора несущей частоты ГНЧ двумя независимыми нанряженнями, сдвинутыми на 90 эл. град. Сигнал на выходе датчиков появляется при текущем отклонении б нальца копировального прибора от его геометрической оси.

Величина сигнала пропорциональна величине текущего отклонения, а фаза его определяется углом нажатия копира на палец. Рабочим признаком сигнала является только, его фаза.

Выходное 1 анряжение датчиков 1ТД, 2ТД после усилптеля-ограпичителя }У поступает в функциональный преобразователь ФП. Последний преобразует прямоугольное напряжение ограничителя в короткие но длительности импульсы, идущие на запуск ждущего триггера ЖТ. Фаза выходных импульсов ФП жестко связана с фазой выходного напряжения датчиков 1ТД, 2ТД и изменяется синхронно с ней. Ждущий триггер формирует пря.моугольные импульсы, которые коммутируют транзисторы выходных фазовых дискриминаторов ФДх, ФДу.

Опорные нанряжения дискриминаторов ФДх и ФДу подаются от генератора ГМЧ и сдвинуты между собой на 90 эл. град. Поэтому нанряжения постоянного тока па выходе фазовых дискриминаторов пропорциональны соответственно нроекциям вектора начального отклонения бо на оси, совпадающие с направлениями X и У движения рабочих органов станка. Направлепия движения этих органов сдвинуты на 90 геом. град.

Выходные напряжения фазовых дискриминаторов ФД.х, ФДу через корректир ющие звенья ДЗх, /(5у (в частности, это усилители постоянного тока, охваченные НС-цепочками) поступают на выход исполнительных приво дов подач ЯЯЯх, ЯЯЯу, которые обеспечиваютперемещение рабочих органов РОх, РО, а в.месте с ними и копира У(.

Для корректировки ошибок копирования системы служит датчик ЗТД. Первичиая обмотка датчика ЗТД подключена на напряжении генератора ГНЧ параллельно с одним из контурных датчиков (на чертеже с 2ТД). Это позволило исключить из схемы (авт. св. N° 147421) дополнительный мощный усилитель ЗУ, а каиал преобразования сигнала контурных датчиков 1ТД, 2ТД вынолнить на нолупроводниковых элементах, работающих в ключевом режиме. Указанные изменения иовыснли надежность и стабильность работы схемы формирования уиравляющих сигналов.

Выходной сигнал датчика ЗТД через усилитель 2У и фазовЕзШ дискриминатор ЗФД поступает на второй вход преобразователя ФЯ. Под действием сигнала датчика ЗТД выходные импульсы ФЯ сдвигаются на it 90°, в результате чего выходные напряжения дискриминаторов ФДх, ФДу изменяются таким образом, что результирующий вектор управляющего сигнала поворачивается на ±90°, т. е.

касательная составляющая сигнала преобразуется в нормальную.

Для уменьшения зарезов на детали при переключении системы в режим автоматического конирования нереключающее реле Р через

фазочувствительный усилитель ФЧУ подключено к выходной .обмотке датчика ЗТД. Система работает следующим образом. При свободном состоянии пальца копировального прибора выходное напряжение датчиков ГГД, 2ТД равно нулю. Выходное напряжение датчика ЗТД при этом максимально и оно удерживает реле Р в таком положении, что в системе возможно только ручное управление иснолнительными привода.ми подач.

Копир подводят к копировальному прибору но направлению, близкому к касательной, через точку сонрикосновения пальца прибора с копиром. При отклонении нальца прибора под действие.м копира на заданную величину сигнал датчика ЗТД становится равным нулю. Реле Р срабатывает и переключает систему в автоматический режим. Сигнал координатных датчиков формирует при этом на выходе дискриминаторов ФДх, ФД такие напряжения, что приводы подач ЯЯЯх, ЯЯЯу обеспечивают результирующую скорость взаимного движения копир-прибор по касательной, проведенной через точку касания. Благодаря этому при переключении системы зарезы уменьщаются. Одновременно снижается критичность системы к остаточным напряжениям координатных датчиков нри отсутствии нажатия на палец привода.

Из-за неточности измерения датчиками }ТД, 2ТД угла нажатия копира на налец, погрещности схемы управления и инерционности приводов подач результирующая скорость движения отклоняется от касательной в ту или иную

сторону. Это приводит к установлению неравенств или (т. е. ), что вызывает появление сигнала на выходе датчика ЗТД. Этот сигнал корректирует управляющие напряжения приводов таким образом, что направление результирующей скорости вновь совпадает с касательной.

П ) е д м е т изобретения

Система программного управления металлорежущими станками но авт. св. № 147421, отличающаяся тем, что, с целью повышения точпости, опа содержит фазочувствительный усилитель и реле на выходе этого усилителя,

связан с выходом корректирующего датчика, первичная обмотка которого соединена с источником питания несущей частоты, а норГх.ально открытые контакты реле включены между выходам всех датчиков и входами

усилителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система программного управления металлорежущими станками | 1961 |

|

SU147421A1 |

| СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ | 1972 |

|

SU326038A1 |

| Устройство для управления металлорежущим станком | 1978 |

|

SU746421A1 |

| СИСТЕМА УПРАВЛЕНИЯ КОПИРОВАЛЬНЫМ СТАНКОМ | 1973 |

|

SU377727A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПРИВОДАМИ КОПИРОВАЛЬНОГО СТАНКА | 1970 |

|

SU278361A1 |

| Копировальное следящее устройство для станков с программным управлением | 1981 |

|

SU960732A1 |

| Копировальное следящее устройство для управления станком | 1982 |

|

SU1104470A1 |

| Самонастраивающаяся система программного управления | 1984 |

|

SU1302240A1 |

| Устройство для программного управления станком | 1972 |

|

SU571794A1 |

| СХЕМА ОГРАНИЧЕНИЯ ВЕЛИЧИНЫ ДИНАМИЧЕСКОЙ ОШИБКИ КОНИРОВАНИЯ | 1968 |

|

SU219992A1 |

Даты

1972-01-01—Публикация