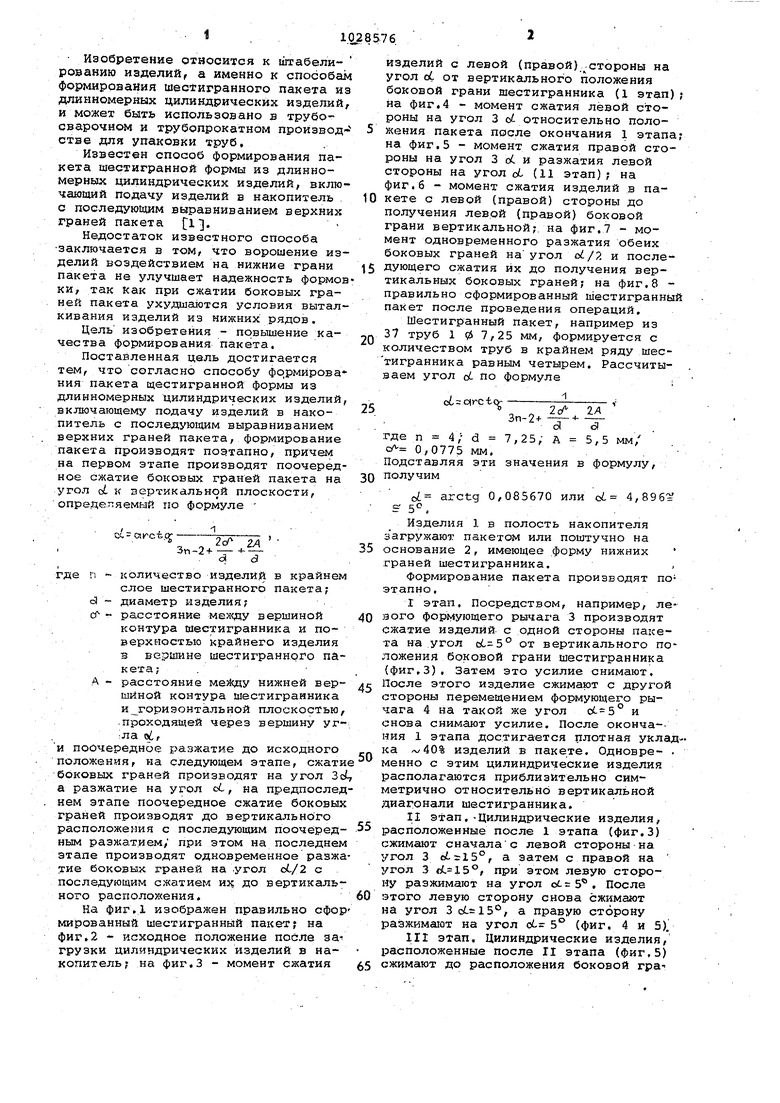

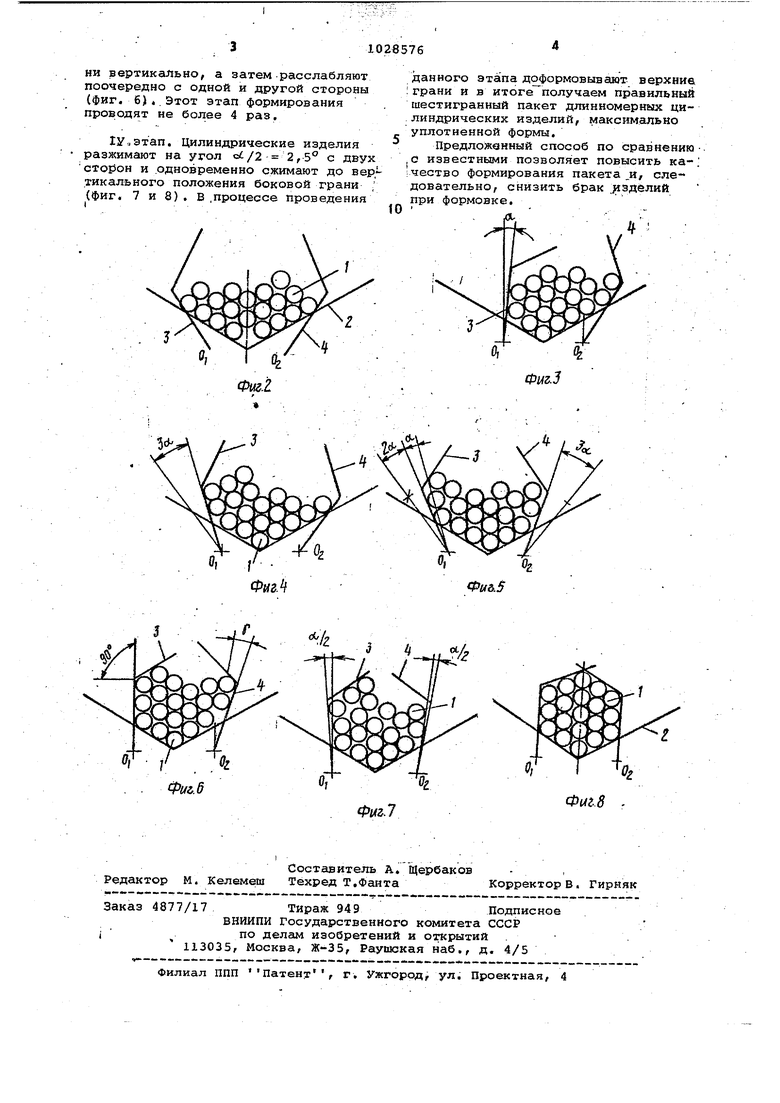

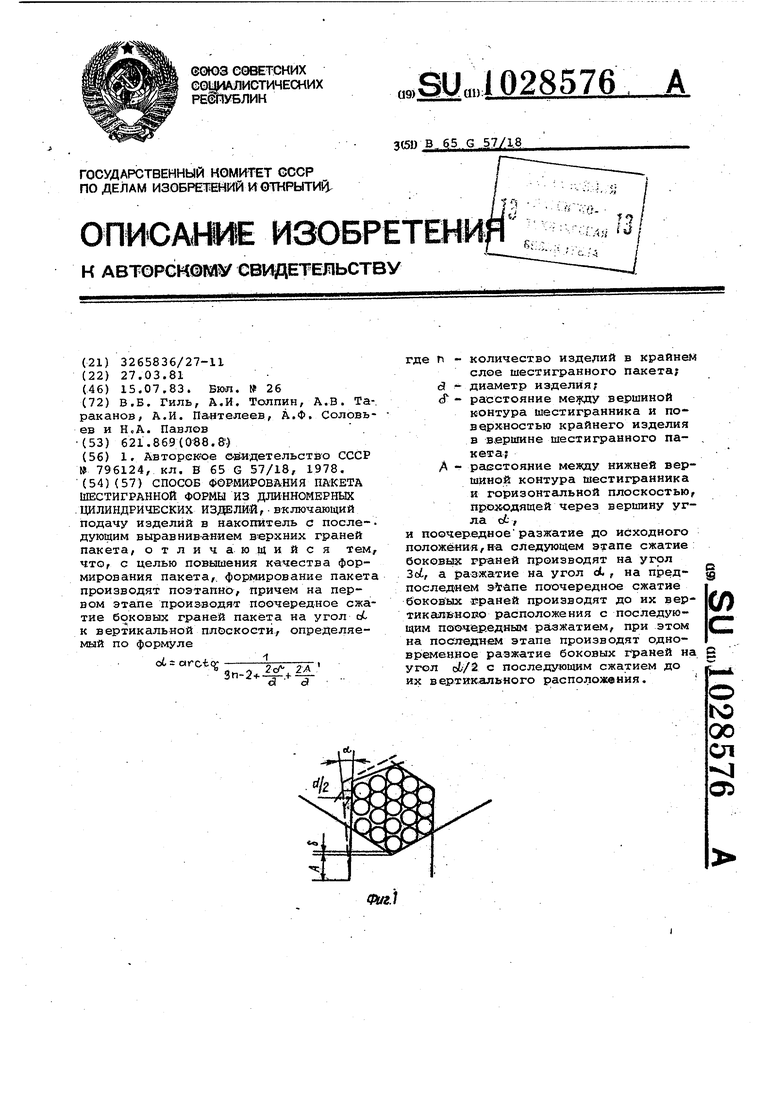

Изобретение относится к штабелированию изделий, а именно к способам формирования шестигранного пакета из длинномерных цилиндрических изделий и может быть использовано в трубосварочном и трубопрокатном производстве для упаковки труб. Известен способ формирования пакета шестигранной формы из длинноМерных цилиндрических изделий, вклю4ajEotaHfl подачу изделий в накопитель с последующим выравниванием верхних граней пакета Cl. Недостаток известного способа заключается в том, Что ворошение изделий воздействием на нижние грани пакета не улучшает надежность формов ки, так как при сжатии боковых граней пакета ухудшаются условия выталкивания изделий из нижних рядов. Цель изобретения - повышение качества формирования пакета. Поставленная цель достигается тем, что согласно способу фо,рмйрова ния пакета щестигранной формы из длинномерных цилиндрических изделий включающему подачу изделий в накопитель с последующим выравниванием верхних граней пакета, формирование пакета производят поэтапно, причем на первом этапе производят поочеред ное сжатие боковых граней пакета на угол ci к вертикальной плоскости, определяемый по формуле с( aKcfctj 3.-2.-.f с« d где п количество изделий в крайнем слое шестигранного пакета; d - диаметр изделия; cf - расстояние меходу вершиной контура шестигранника и поверхностью крайнего изделия в вершине шестигранного пакета; . А - расстояние меЖду нижней вершиной контура шестигранника и.гориэонтальной плоскостью .проходящей через вершину у г ла а,, и поочередное разжатие до исходного положения, на следующем этапе, сжат боковых граней производят на угол S а разжатие на угол oi,, на предпосле нем этапе поочередное сжатие боковы граней производят до вертикального расположения с последующим поочеред ным разжатием, при этом на последне этапе производят одновременное разж тие боковых граней на .угол оС/2 с последующим сжатием их до вертикаль ного расположения. На фиг,1 изображен правильно сфо мированный шестигранный пакет; на фиг,2 - исходное положение после за грузки цилиндрических изделий в накопитель на фиг,3 - момент сжатия изделий с левой (правой) стороны на угол оС от вертикального положения боковой грани шестигранника (1 этап); На фиг.4 - момент сжатия левой стороны на угол 3 oi относительно положения пакета после окончания 1 этапа; на фиг,5 - момент сжатия правой стороны на угол 3 оС и разжатия левой стороны на угол of. (11 этап); на фиг.б - момент сжатия изделий в пакете с левой (правой) стороны до получения левой (правой) боковой грани вертикальной;, на фиг,7 - момент одновременного разжатия обеих боковых граней на угол и последующего сжатия их до получения вертикальных боковых граней; на фиг,8 правильно сформированный шестигранный пакет после проведения операций. Шестигранный пакет, например из 37 труб 1 0 7,25 мм, формируется с количеством труб в крайнем ряду шестигранника равным четырем. Рассчитываем угол о по формуле (rct( Зп-2. 2Д 6) где п 4,- d 7,25, 5,5 мм, с 0,0775 мм,. Подставляя эти значения в формулу, получим oi arctg 0,085670 или oi 4,896 S 5°,. Изделия 1 в полость накопителя загружают пакетом или поштучно на основание 2, имеющее .форму нижних граней шестигранника.. Формирование пакета производят по этапно, Iэтап. Посредством, например, левого формующего рычага 3 производят сжатие изделий с одной стороны пакета на угол cL-5° от вертикального положения боковой грани шестигранника (фиг,3). Затем это усилие снимают. После этого изделие сжимают с другой стороны перемещением формующего рычага 4 на такой же угол оС. 5° и снова снимают усилие. После оконча-. ния 1 этапа достигается плотная укладка -х/40% изделий в пакете, Одновре- . менно с этим цилиндрические изделия располагаются приблизительно симметрично относительно вертикальной диагонали шестигранника. IIэтап,-Цилиндрические изделия, расположенные после 1 этапа (фиг.З) сжимают сначалаС левой стороны на угол 3 oi.ri5°, а затем с правой на угол 3 с. 15°, при этом левую сторону разжимают на угол об 5° , После этого левую сторону снова сжимают на угол 3di.15°f а правую сторону разжимают на угол aL 5° (фиг, 4 и 5). lit этап. Цилиндрические изделия, расположенные после II этапа (фиг,5) сжимают до расположения боковой гра-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования пакета шестигранной формы длинномерных цилиндрических изделий | 1989 |

|

SU1823856A3 |

| Устройство для формирования шестигранного пакета длинномерных цилиндрических изделий | 1982 |

|

SU1150195A1 |

| Устройство для формирования пакетовшЕСТигРАННОй фОРМы из цилиНдРичЕСКиХиздЕлий | 1978 |

|

SU796124A1 |

| Устройство для формирования пакетов длинномерных цилиндрических изделий | 1978 |

|

SU893762A1 |

| Устройство для формирования шестигранных пакетов длинномерных цилиндрических изделий | 1981 |

|

SU1028577A1 |

| Устройство для формирования пакетов длинномерных цилиндрических изделий | 1978 |

|

SU893761A1 |

| Устройство для формирования паке-TOB шЕСТигРАННОй фОРМы из цилиНдРичЕС-КиХ издЕлий | 1979 |

|

SU798003A1 |

| Устройство для формирования пакетов изделий круглого сечения | 1977 |

|

SU893760A1 |

| Устройство для укладки цилиндрических изделий в пакет | 1987 |

|

SU1599293A1 |

| Устройство для формования шестигранного пакета длинномерных грузов круглого металлопроката | 1977 |

|

SU737330A1 |

СПОСОБ ФОРМИРОВАНИЯ ПА-КЕТА ШЕСТИГРАННОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ .ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ,включающий подачу изделий в накопитель с последующим выравнив-анием в-ерхних граней пакета, отличающийся тем что, с целью повышения качества формирования пакета,, формирование пакет производят поэтапно, причем на первом этапе производят поочередное сжа тие боковых граней пакета на угол oL к вертикальной плоскости, определяемый по формуле . о6 «.., .4---- с d где Г( - количество изделий в крайнем слое шестигранного пакета; d диаметр изделия; сГ - расстояние между вершиной контура шестигранника и поверхностью крайнего изделия в Вчершине шестигранного пакета А - раестояние между нижней вершиной контура шестигранника и горизонтальной плоскостью, Проходящей через вершину угла ot, и поочередноеразжатие до исходного положё«ия,на следующем этапе сжатие боковых граней производят на угол Зоб, а разжатие на угол dL , на предпоследнем поочередное сжатие боковнлх Граней производят до их вертикаль-ноЕо расположения с последующим поо-чер.едным разжатием, при этом на последнем этапе производят одновременное разжатие боковых граней на угол ot/2 с последующим сжатием до их вертикального расположения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-07-15—Публикация

1981-03-27—Подача