ю

00

о: to

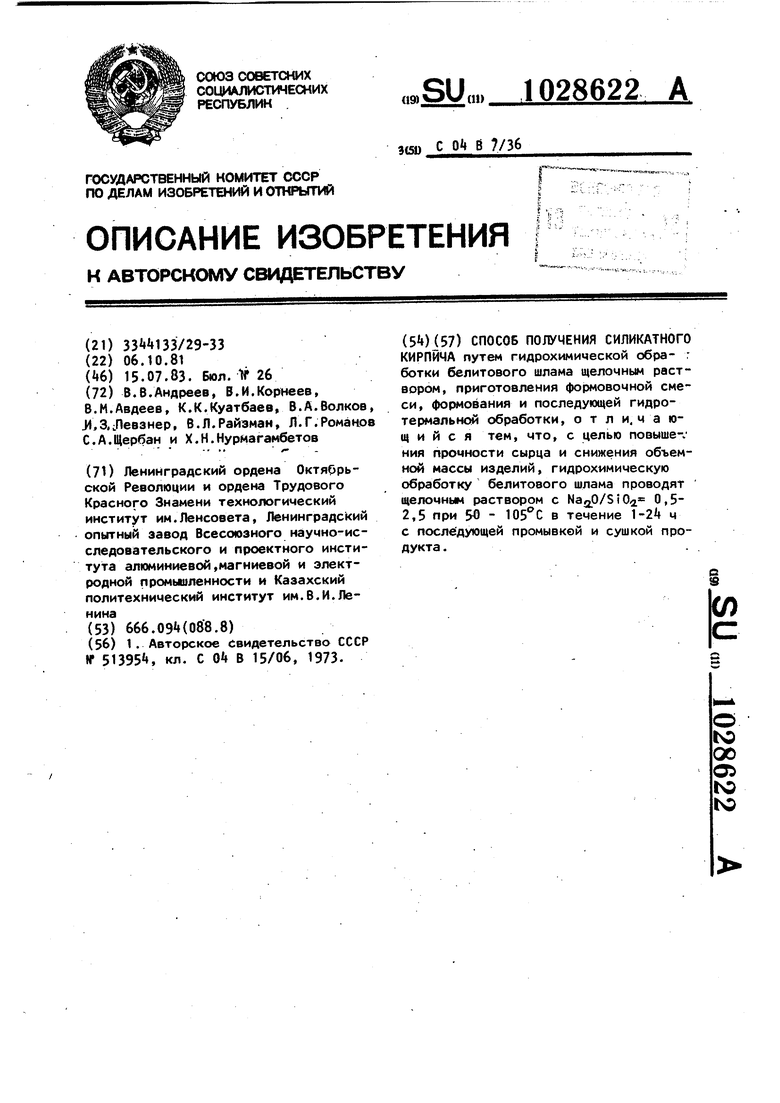

1C Изобретение относится к промышленмости строительных материалов, преинущественно к производству силикатного автоклавного кирпича на базе продуктов глиноземного производства. Известен способ получения силикат ного кирпича путем гидрохимической обработки белитового шлама щелочным раствором, приготовления формовочной смеси, формования и последующей гидротермальной обработки. По данному способу нефелиновый шлам размалывается до остатка на сите № 008 около tO% и смешивается с щелочными растворами, затем прессуется и автоклавируется, т.е. обрабатывается в условиях повышенного давления водного пара (2+8+2 ч при 8 атм) или пропаривается при температуре пара во - по режиму 2+10 ч tOНедостатком известного способа является невозможность получения изд лий с пониженным объемным весок. Известно, что применение строительных материалов с пониженным объемным весом существенно удешевляет строительство за счет уменьшения веса .зд ния и конструкций, снижения расхода металла, монта))ность работ и др. до 30-501. Кроме того, для получения высокой прочности изделий требуется применение дефицитной щелочи, а прочность свежеформованного сырца является недостаточной , что может привести к по вышенному браку. Целью изобретения является повыше ние прочности сырца и снижение объем ной массы изделий. Поставленная цель достигается тем что согласно способу получения силикатного кирпича путем гидрохимической обработки белитового шлама кирпи ча путем гидрохимической обработки белитового шлама щелочным раствором, приготовления формовочной смеси, фор мования и последующей гидротерминаль ной обработки, гидрохимическую обработку белитового шлама проводят щелочным раствором с /SiO 0,5 .2,5 при 50-105 С в течение 1-2 ч с последующей промывкой и сушкой про дукта. Заявленные пределы технологически параметров процесса обусловлены тем, что при обработке силикатным раствором с отношением Ма4..меньше 1 22 0-, 5 при температуре ниже процесс взаимодействия двухкальциевого силиката со щелочным раствором протекает настолько медленно, что даже при вцдержке 2k ч не дает положительного эффекта. С увеличением отношения Na O/Si02. свыше 2,5 и повышении температуры свыше возможно полное разложение двухкальциевого силиката, что влечет за собой снижение активное ти силикатного шлама. По предлагаемому способу любой техногенный продукт, содержащий двух кальциевый силикат, например белитовый шлам, смешивают с силикатным раствором с Na O/SiO, 0,5-2,5 в количест ве, обеспечивающем Ж/Т равным 2:1 1:2 преимущественно 1:1 , и подвергают непрерывному перемешиванию при заданной температуре и в течение определенного времени (в зависимости от концентрации щелочного раствора, времени выдержки и температуры суспензии. В результате проведения этой новой технологической операции обеспечивается протекание реакции между двухкальциевым силикатом и щелочным раствором с образованием менее основных продуктов типа тоберморитоподобных гидросиликатов, вторичных карбонатов кальция и других соединений. ПроLiecc ведут до превращения 20-60% двухкальциевого силиката. Образовавшиеся продукты имеют хорошо развитую удельную поверхность, что и приводит к достижению поставленной цели снижению объемного веса изделий и повышению прочности сырца. Полученный продукт после обработки силикатным раствором промывают до остаточного содержания щелочей не более % преимущественно не более 0,5% в системе фильтров-сгустителей и подвергают сушке до остаточной влажности не более 2% с последующим измельчением до содержания остатка на ,сите № 008 не более Q. Размолотый продукт смешивают с 10-15 воды в лопастных или других смесителях и направляют на полусухое формование. Изготовление изделий производится прессованием под давлением 150-200 кгс/См .Кирпичи укладываются на вагонетки и подвергаются гидротермальной обработ g {пропаривание при 50-100С в течение 8-10 ч/ или автоклавной обработке при 175-250С в течение 1 - ч. Готовые изделия направляются на склад и затем отгружаются потребителю.

Пример. В качестве сырьевог материала используют белитовый шлам, содержащий 85 двухкальциевого силиката. Модуль крупности белитового шлама равняется 1,5. Суспензию готовят путем смешения с силикатным раствором в соотношении 1:1. Модуль силикатного раствора, т.е. отношение Na-O/SiO, соответственно составляет 0,5, и 2.5.

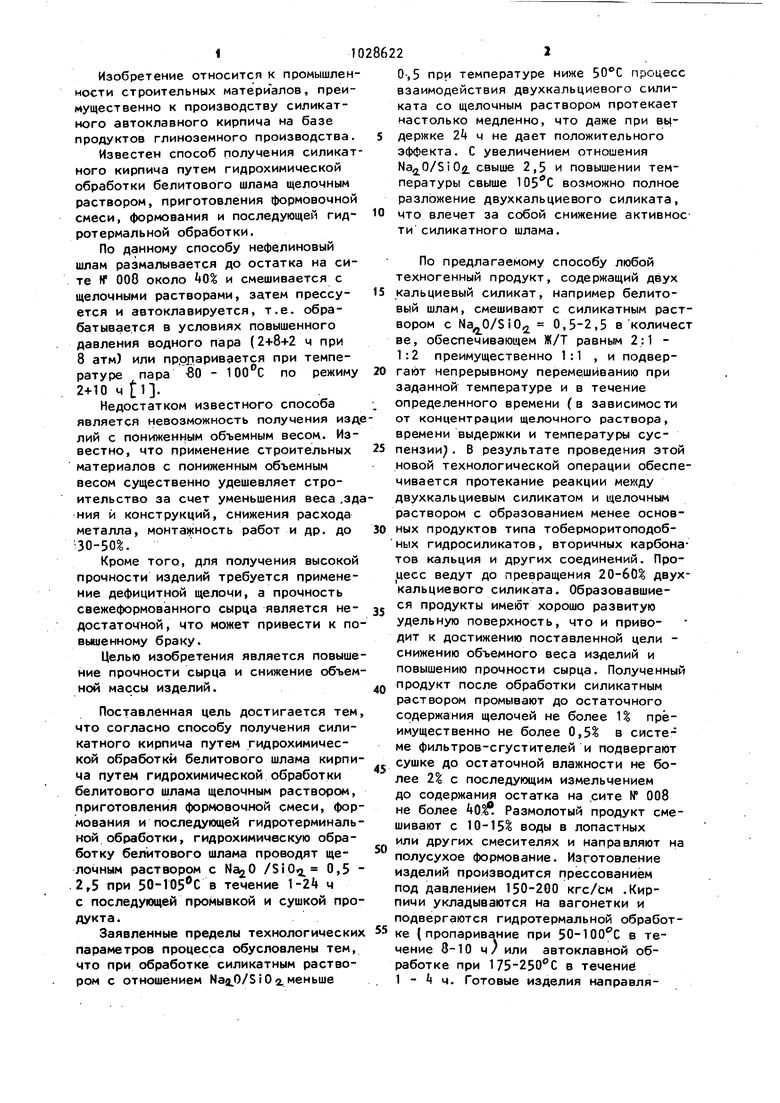

Параметры обработки белитового шлама силикатным раствором и остаточное содержание водорастворимой щелочи приведены в табл.1.

После промывки и сушки шлам измел чают до остатка на сите 1Г 008 равным 20, смешивают с водой в количестве 15% и прессуют под давлением 150 кгс/см. Изготовленные образцы цилиндрики размером см подвергаю

испытанию при сжатии для определения сырцовой прочности и затем помещают в пропарочную камеру или автоклав.

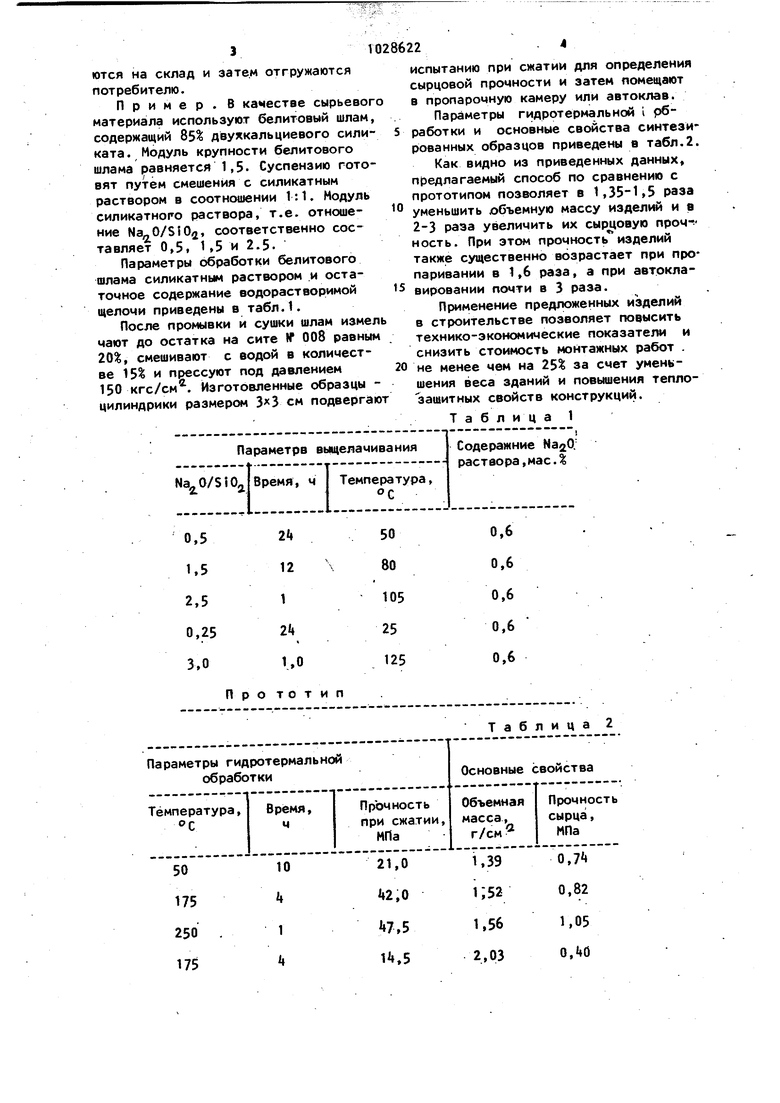

Параметры гидротермальной i рбработки и основные свойства синтези рованиых образцов приведены в табл.2.

Как видно из приведенных данных, предлагаемый способ по сравнению с прототипом позволяет в 1,35-1,5 раза уменьшить объемную массу изделий и в 2-3 раза увеличить их cыpJltoвyю проч-:ность. При этом прочноеть изделий также существенно возрастает при про паривании в 1,6 раза, а при автоклавировании почти в 3 раза.

Применение предложенных изделий в строительстве позволяет повысить технико-экономические показатели и снизить стоимость монтажных работ . не менее чем на 25 за счет уменьшения веса зданий и повьшения теплозашитных свойств конструкций.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1981 |

|

SU947123A1 |

| Сырьевая смесь для производства силикатного кирпича | 1973 |

|

SU513954A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1990 |

|

SU1742259A1 |

| Способ гидрохимической обработки нефелинового шлама | 1981 |

|

SU981274A1 |

| Способ гидрохимической обработки нефелинового шлама | 1980 |

|

SU912706A1 |

| Способ получения силикатно-кальциевого продукта | 1980 |

|

SU981217A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1979 |

|

SU783270A1 |

| Способ извлечения натриевой щелочи из автоклавного шлама | 1988 |

|

SU1537646A1 |

| Вяжущее | 1980 |

|

SU903336A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

Таблица 2

10 8

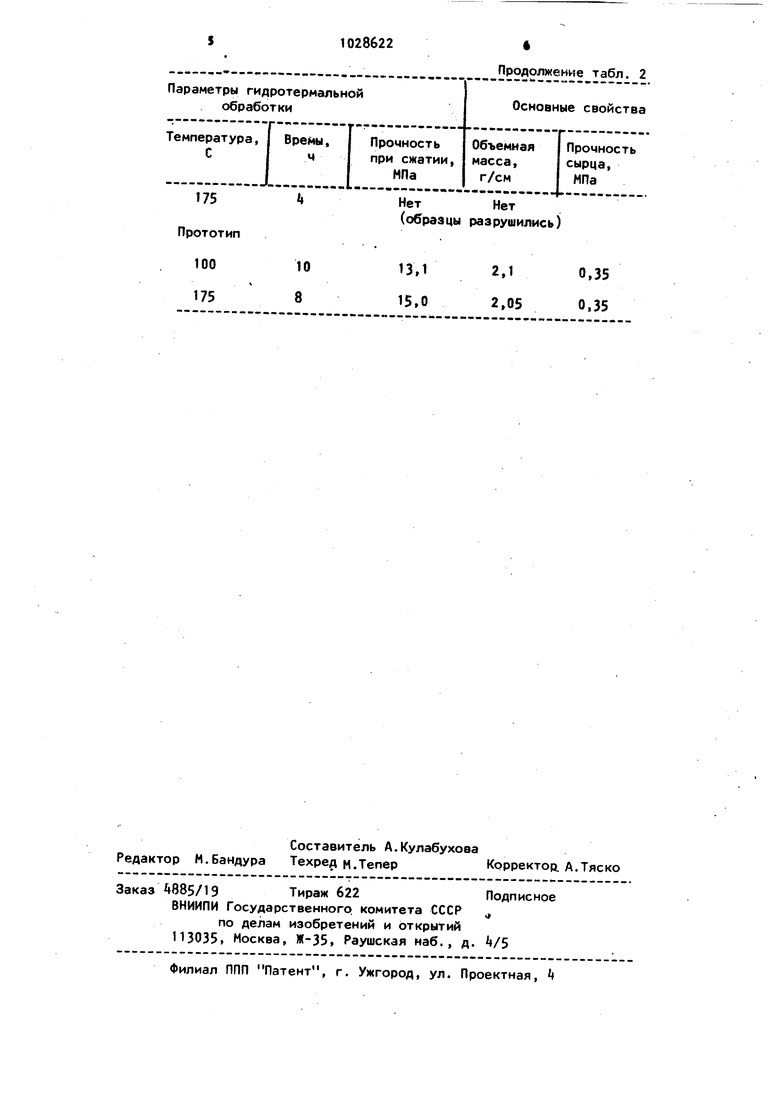

Продолжение табл. 2

НетНет

(образцы разрушились)

2,1

0,35 2,05 0.35

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Комбинированная регенеративная коксовальная печь | 1936 |

|

SU51395A1 |

| С 0 В 15/06, 1973. | |||

Авторы

Даты

1983-07-15—Публикация

1981-10-06—Подача