Изобретение относится к промышле ности строительных материалов, пре имущественно к цементному производству, где может быть использовано для получения цемента на основе клинкеров с повышенным содержанием низших оксидов переходных элементов Известны способы получения цемен та, включающие обжиг сырьевой смеси охлаждение клинкера с выдержкой при постоянной температуре и последующи помол СО. Недостатком указанных способов является то,, что выдержка клинкера в указанных температурных интервала 1600-650С, 1000-1100 С и 12001250 0) дает положительный эффект в клинкерах ограниченного химикоминералогического состава, например алитового клинкера или клинкера с повышенным содержанием промежуточ ного вещества,. и не обеспечивает повышения качества клинкеров с повышенным содержанием низких оксидов переходных элементов. Наиболее близким к предлагаемому по технической сущности и дости|-аемому результату является способ получения цемента, включающий обжиг сырьевой смеси, охлаждение клинкера и последующий помол, который характеризуется повышенным, порядка 1,0-1,5% содержанием оксида двухвалентного железа. Образование в клинкере оксида двухвалентного железа (закиси железа) обусловлено наличием восстановительной среды а печнрй установке . Недостаток известного способа за .ключается в том, что клинкеры,содержащие оксид двухвалентного железа, характеризуются низкой гидравлической активностью. Кроме того цементы, полученные на основе таких клинкеров, не удовлетворяют требова ниям, предъявляемым к цементам, при меняемым для производства асбестоцементных изделий. Цель изобретения - повышение качества клинкера. Поставленная цель достигается те что согласно способу получения це- мента на основе клинкеров, содержащих низшие оксиды переходных эле- . ментов, путем обжига сырьевой смеси охлаждения клинкера и последующего помола, в процессе охлаждения при 350-550 С производят выдержку клинкера в течение 10-30 мин. Сущность предлагаемого изобретения заключается в YOM, что в температурном интервале 350-550С в обычных / условиях протекают процессы окисления низших оксидов переходных элементов, не связанные с модификационными превращениями и не сопровождающиеся нежелательными релаксационными явлениями в клинкерных фазах, содержащих указанные оксиды. Процессы окисления .низших оксидов переходных элементов, например FeO, МпО, и др., в условиях воздушной атмосферы начинают протекать с практически приемлемой скоростью при и выше. При этом происходит превращение Fe , Mn , и др., сопровождающееся ростом концентрации дефектов кристаллических решеток твердых растворов клинкерных минералов. Увеличение дефектности структуры клинкерных фаз приводит к повышению их гидратационной активности, а также улучшению размалываемости клинкера . При температурах свыше имеет место явление релаксации точечных и линейных дефектов, залечивание дефектов кристаллических решеток веществ. Это явление способствует снижению гидратационной активности клинкерных минералов и тем в большей степени,чем выше температура. Вследствие наличия двух указанных процессов - развития дефектов в результате залечивания имеется оптимальный температурный интервал выдерживания клинкера, составляющий 350-550 С. Способ .осуществляют следующим образом. В процессе обжига проводят анализ| клинкера, выходящего из вращающейся печи, одним из известных физико-химических методов. При обнаружении повышенного порядка 0,5-2,0 мас., содержания низших оксидов переходных элементов, клинкер, выходящий из печи с температурой 1TOO-IJOO C, охлаждают по обычному технологическому режиму до 350-550 с, выдерживают при этой температуре в течение 1030 мин, после его вновь охлаждают по обычному технологическому режиму. Охлажденный ;клинкер вместе с. необходимыми добавками размалывают в цементной мельнице.

31028623

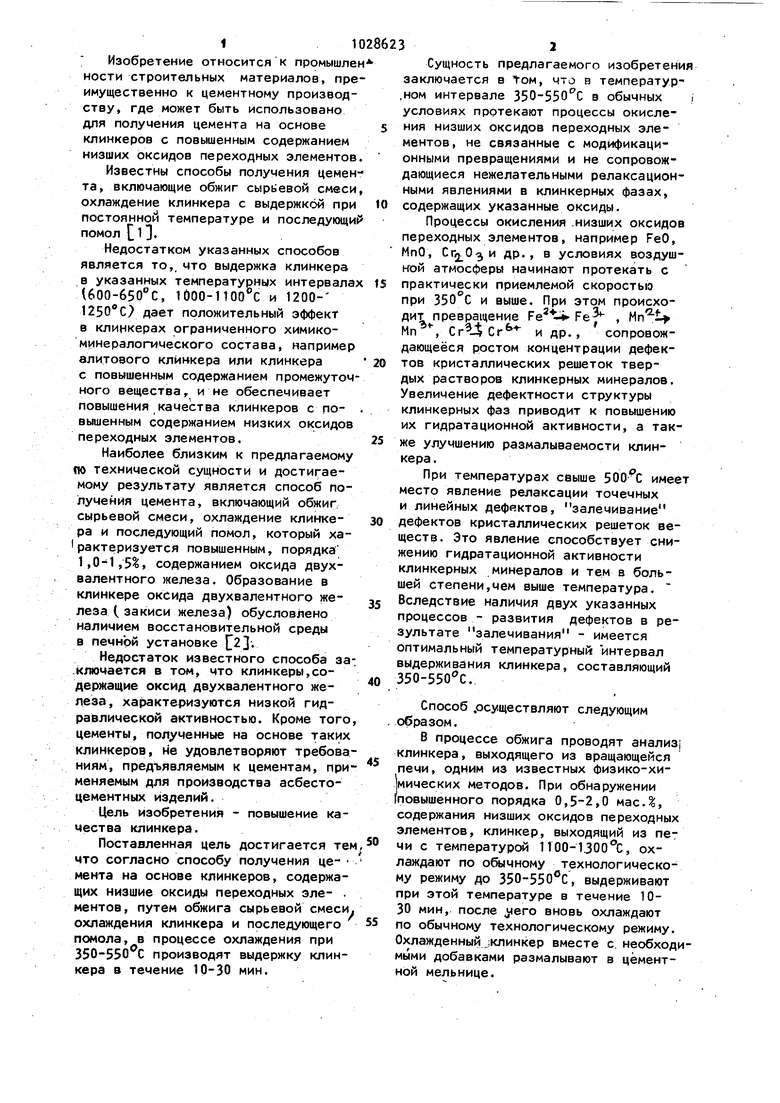

Результаты определения характера влияния изотермической выдержки на прочность цементов, полученных на

основе клинкеров, содержащих низшие оксиды переходных элементов, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| ПОРТЛАНДЦЕМЕНТ С ОГРАНИЧЕННЫМ СОДЕРЖАНИЕМ ВОДОРАСТВОРИМЫХ СОЕДИНЕНИЙ ХРОМА | 2003 |

|

RU2252201C2 |

| Способ изготовления белого портландцемента | 1974 |

|

SU525637A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1265168A1 |

СПОСОБ ПОЛ/ЧЕИИЯ ЦЕМЕНТА на основе клинкеров, соде{ жащ(«х низшие оксиды переходных элементов, . путем обжига сырьевой ,охлаждения клинкера и последующего помола, отличающийся тем, что с цепью повышения качества клинкера, в процессе охлаждения при 350-550 С производят выдержку клинкера в течение 10-30 мин.

Анализ представленных в таблице результатов свидетельствуют о том, что наибольшее повышение прочности цемента наблюдается ё случае выдерж ки клинкеров, содержащих низшие оксиды переходных элементов в интервале температур 350-55 О С в течениё 10-30 мин. Цементы, полученные на основе таких клийкеров, характеризуются повышенной на 7-11 НПа проч35 |жэстью при сжатии через 28 дней тверДения по сравнению с цементами полученными на основе этих же клинкеров при обычном режиме их охлаждения (известный способ).

40 Таким o6pa30MV предлагаемый способ получения цемента позволяет новы. сить качество клинкеров, содержащих низшие оксида переходных элементов, а также улучшить их размалываемость.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения цемента | 1976 |

|

SU583984A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Волконский Б.В | |||

| Справочник по химии цемента | |||

| Л., Стройиздэт, 1980, с.32. | |||

Авторы

Даты

1983-07-15—Публикация

1982-02-02—Подача