Изобретение относится к машиностро- евию и может быть использовано для обеспечения заданной глубины закалки термической обработке деталей из углеродистых . и лйгированныхсталей тюта колец подшипников качения, матриц для прессования, втулок и т. п.

Известны уг,тройс1 В8 для местной за калкп, содержащие, полую оправку для размещения ае т а лей, плиту и систему охлалодвния I 1 J и SJ.

Однако с применением этих устройств закаленные зоны с остаточными напря жениями сжатия -можно получить только в объемах, примыкающих к внутренней поверхности массивных деталей.

Наиболее близким к предлагаемому кзобретению является устройстьо для за калки полых изделий, .содержащее оправку со сквоздым отверстием, имеющую с одного торца с}шанец, а с другого - насадок Гз--.,

Недостатком данного устройства является невозможность качественной закалки наружной рабочей зоны детали.

Цель из.обретения - повьдаение качества закалки изделий.

Поставленная цель достигается тем, что устройство для закалки полых издёляй, содер;1са1цее оправку со сквозным отверстием, имеющую с одного торп.а флаг неп, ас другого - насадок, снабжено размещенными внутри оправки термоизоляцией и э/фаном, при этом термоизоля- , ция может быть выполнена из материала с .коэффшиентом теплопроводности ниже 0,4 Вт/м. град,.

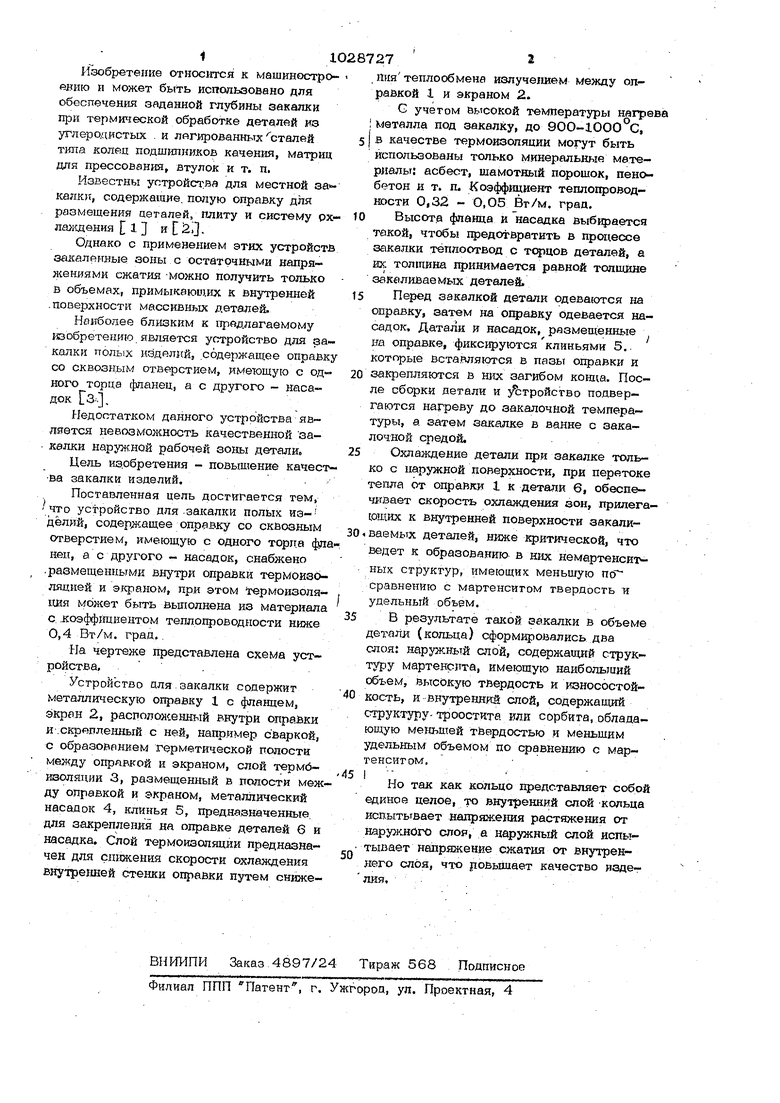

На чертеже представлена схема устройства.

Устройство аля.закалки содержит металлическую оправку 1 с фланцем, экран 2, расположенный внутри оправки и .скрепленный с ней, например сваркой, с образованием герметической полости между оправкой и экраном, слой термбизолядии 3, размещенный в полости между оправкой и экраном, металлический насадок 4, ютинья 5, предназначенные, для закрепления на оправке деталей 6 и насадка. Слой термоизоляции предназначен для снижения скорости охлаждения внутрелшей стенки оправки путем снижеиня теплообмена излуче1Юем между оправкой 1 и экраном 2.

G учетом высокой температуры нагрева I металла под закалку, до 9ОО-1000 С,

1 В качестве термоизоляции могут быть использованы только минеральные материалы: асбест, шамотный порошок, пенобетон и т. п. Коэффициент теплопроводности 0,32 - 0,05 Вт/м, град.

Высот.а фланца и насадка выбщзается такой, чтобы предотвратить в процессе закалки тёплоотвод с тсрцов деталей, а их толщина принимается равной толщине закаливаемых деталей.

Перед закалкой детали одева(отся на оправку, затем на оправку Одевается насадок. Датали и насадок, размещенные на оправке, фиксщ)уютсяклиньями 5.. которые вста.иляются в пазы оправки и

закрепляются в ш« загибом конца. После сборки детали и 5 тройсгво подвергаются нагреву до закалочной температуры, а затем закалке в ванне с закалочной средой.

Охлаждение детали при закалке только с наружной поверхности, при перетоке тепла от оправки 1 к детали 6, обеспеч шает скорость охлаждения зон, прилегаюяхих к внутренней поверхности закали.ваемых деталей, ниже .1фитической, что ведет к образованию в них немартенситных структур, имеющих меньшую псГ сравнению с мартенситом твердость и удельный объем.,.

В результате такой еакалки в объеме детали (кольца) сформировались два слоя: наружный слой, содержащий структуру мартенсита, имеющую наибольший объем, высокую твердость и износостойкость, и внутренний слой, содержащий структуру-троостита. оти сорбита, обладающую ме11ьшей твердостью и меньшим удельным объемом по сравнению с мартенситом,

Но так как кольцо представляет собой единое целое, то внутренний слой -кольца испытывает напряжения растяжения от наругкного слоя, а наружный слой испытывает напряжение сжатия от внутреннего слоя, что ровыщает качество изде ЛИЯ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ВАКУУМЕ | 2006 |

|

RU2324001C1 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

| Способ производства мелющих шаров | 2020 |

|

RU2745922C1 |

| Способ термической обработки деталей высокой точности | 1981 |

|

SU1014925A1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С ЭФФЕКТОМ ПОЛОГО КАТОДА | 2004 |

|

RU2276201C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ (ВАРИАНТЫ) | 2020 |

|

RU2756671C1 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

1. yCTPOiteTBO ДЛЯ ЗАКАЛКИ ПОЛЫХ ИЗДЕЛИЙ, содержащее оправ ку со сквозным отверстием, имеющую с одного торца фпвнец, а с другого - насадок, отличающееся тем, что, с целью повьшения качества эакйлки иэделий, устройство снабжено размещенными внутри оправки термоизоляцией и stcpaHOM. , 2, Устройство по п. 1, о т - личаюа ееся тем, что, термогооляция вьщолнена из материала с коэффициентом теплопроводности ниже 0,4 Вт/м. град.. (Л с о to 00 3 ьэ ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обработки аэроснимков | 1933 |

|

SU39544A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рауэин Л, Р | |||

| Термическая обработка хромнсгой сгапи | |||

| М., Машиностроение, 1978, с | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| / | |||

Авторы

Даты

1983-07-15—Публикация

1981-11-16—Подача