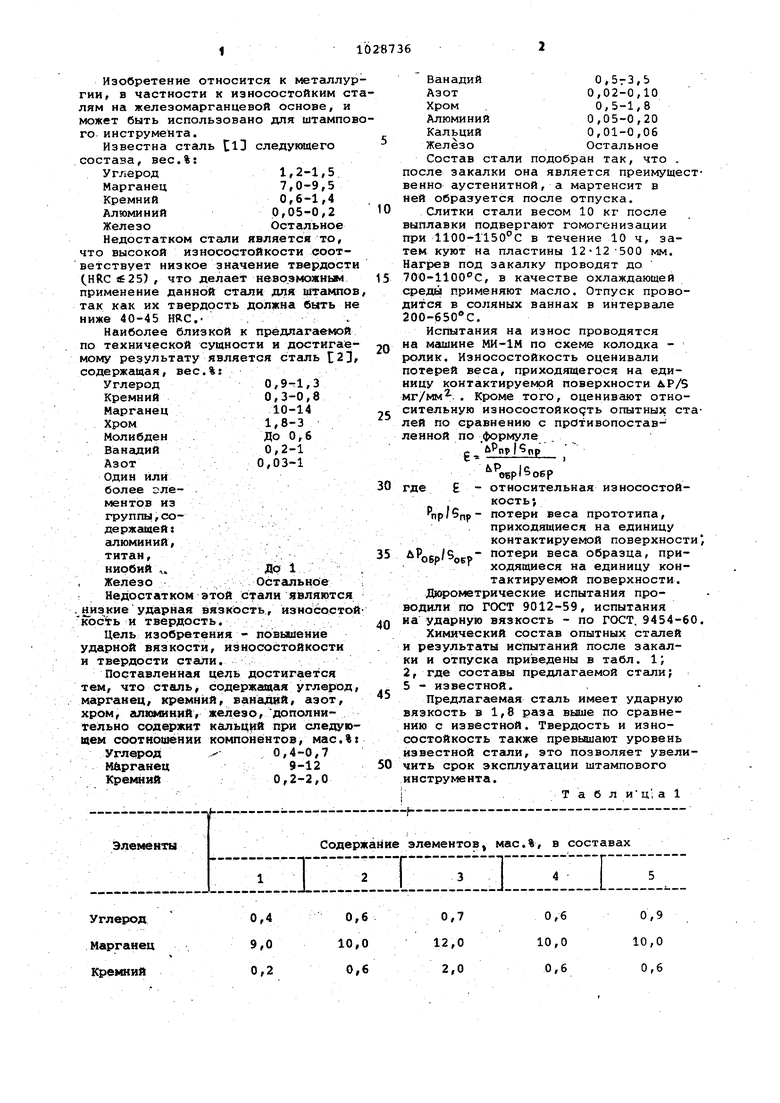

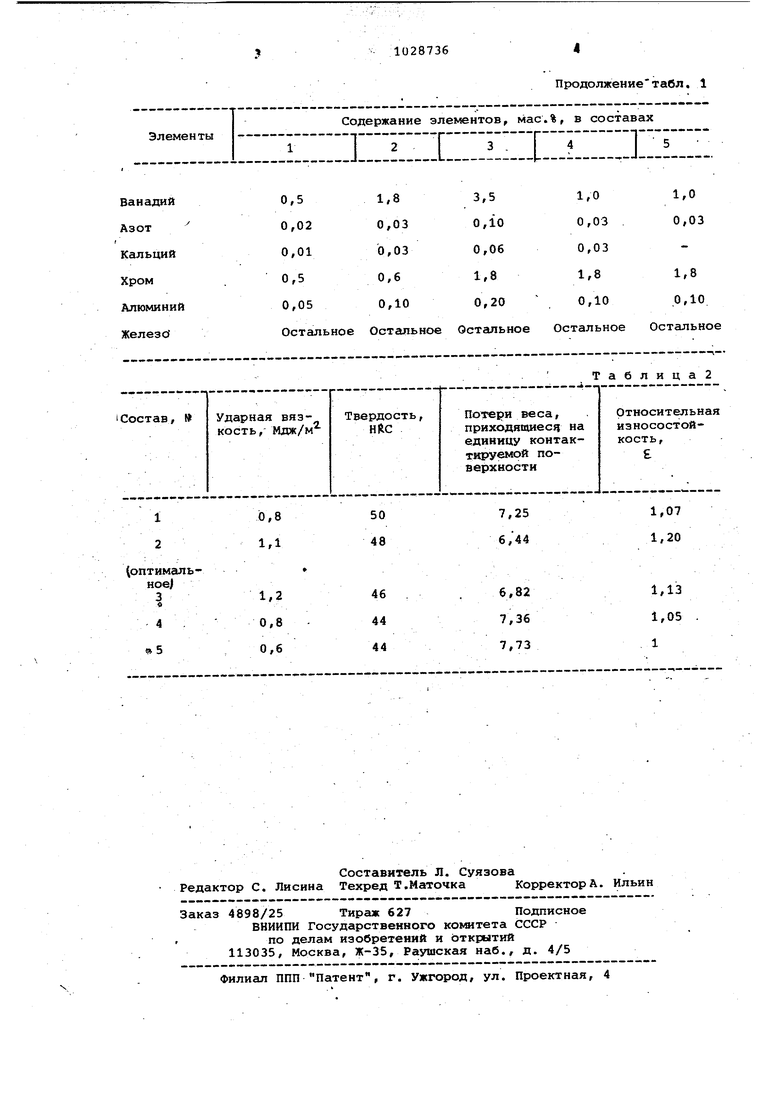

Изобретение относится к металл гии, в частности к износостойким лям на железомарганцевой основе, может быть использовано дпя штамп го инструмента. Известна сталь Cl3 следующего состава, вес.%: Углерод1,2-1,5 Марганец7,0-9,5 Кремний0,6-1,4 Алюминий0,05-0,2 ЖелезоОстальное Недостатком стали является то что высокой износостойкости соот ветствует низкое значение твердос (HRC «257 , что делает невозможным применение данной стали для штамп так как их твердость должна быть ниже 40-45 HRC,- , Наиболее близкой к предлагае ю по технической сущности и достига мому результату является сталь С 2 содержащая, вес.%: Углерод0,,3 КремнийО,3-0,8 Марганец10-14 Хром1,8-3 МолибденДо 0,6 Ванащий0,2-1 Азот0,03-1 Один или более оле- . ментов из . группы,содержащей:алюминий,. . титан, ., . . .;, , /, ниобий .До 1 ЖелезоОстальное : Недостатком этой стали являютс . низкие уд арная вязкость, износост кость и твердость. Цель изобретения - повышение ударной вязкости, износостойкости и твердости стали. Поставленная цель достигается тем, что сталь, содержащая углеро марганец, кремний, ванадий, азот хром, алкаишний, железо, дополнительно содержит кальций при следу щем соотиошении компонентов, мас Углерод . 0,4-0,7 М&рганец9-12 Кремний0,2-2,0 Ванадий 0,5гЗ,Ь 0,02-0,10 0,5-1,8 Алюминий 0,05-0,20 Кальций 0,01-0,06 Железо Остальное Состав стали подобран так, что . после закалки она является преимущественно аустенитной, а мартенсит в ней образуется после отпуска. Слитки стали весом 10 кг после выплавки подвергают гомогенизации при 1100-Т150С в течение 10 ч, затем куют на пластины 12-12 -500 мм. Нагрев под закалку проводят до TOO-llOO C, в качестве охлаждающей среды применяют масло. Отпуск проводится в соляных ваннах в интервале 200-650 С. Испытания на износ проводятся на машине МИ-1М по схеме колодка ролик. Износостойкость оценивали потерей веса, приходящегося на единицу контактируемрй поверхности лР/5 мг/мм. . Кроме того, оценивают относительную износостойкость опытных сталей по сравнению с противопоставленной по формуле g uPnpl np где - относительная износостойкость ; np/Snp- потери веса прототипа, приходящиеся на единицу контактируелюй поверхности) uPQgp/S-pp- потери веса образца, при ходящиеся на единицу контактируемой поверхности. Д оррметрические испытания проводили по ГОСТ 9012-59, испытания на ударную вязкость - по ГОСТ. 9454-60. Химический состав опытных сталей и результаты испытаний после закалки и отпуска приведены в табл. 1 2, где составы предлагаемой стали; 5 - известной. Предлагаемая сталь имеет ударную вязкость в 1,8 раза выше по сравнению с известной. Твердость и износостойкость также превьшают уровень известной стали, это позволяет увеличить срок эксплуатации штампового инструмента. i. Т а б л и Ц; а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная штамповая сталь | 1981 |

|

SU950793A1 |

| Инструментальная сталь | 1978 |

|

SU767228A1 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| Сталь | 1990 |

|

SU1763511A1 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

| Сталь | 1981 |

|

SU1035087A1 |

| Штамповая сталь | 1982 |

|

SU1116091A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| Быстрорежущая сталь | 1978 |

|

SU715639A1 |

| Сталь | 1983 |

|

SU1079693A1 |

СТАЛЬ, содержащая углерод, марганец, кремний, ванадий, азот. хрюм, алкминий, железо, отличающаяся тем, что, с целью повьлиения ударной вязкости, износостойкости н твердости, она дополнительно содержит кальций при следующем соотношении компонентов, мас.%: Углерод0,4-0,7 Марганец9-12 т Кремний0,2-2,0 Ванадий0,5-3,5 Азот0,02-0,10. Хром-0,5-1,8 Алюминий 0,05-0,20 Кальций0,01-0,06 ЖелезоОстальное (О С

0,4

10,0 9,0 0,2

0,9

0,6

10,0

10,0

0,6

0,6

Продолжение табл. 1

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1977 |

|

SU635153A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1983-07-15—Публикация

1981-08-24—Подача