:о Х

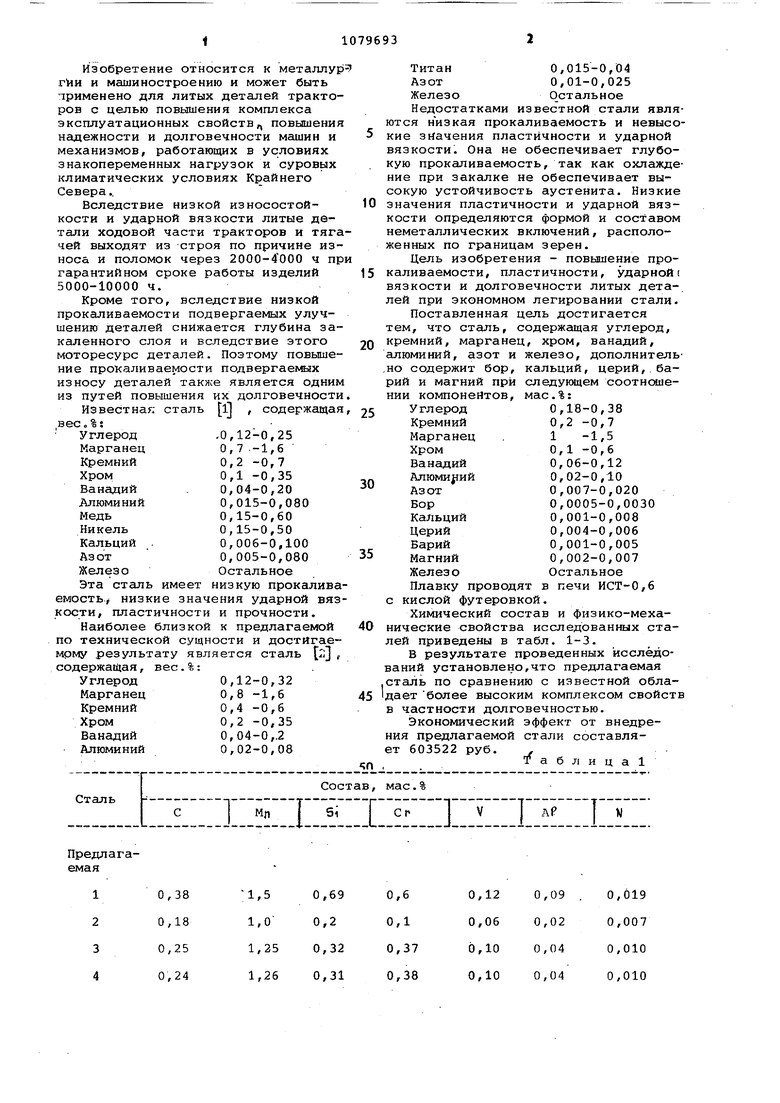

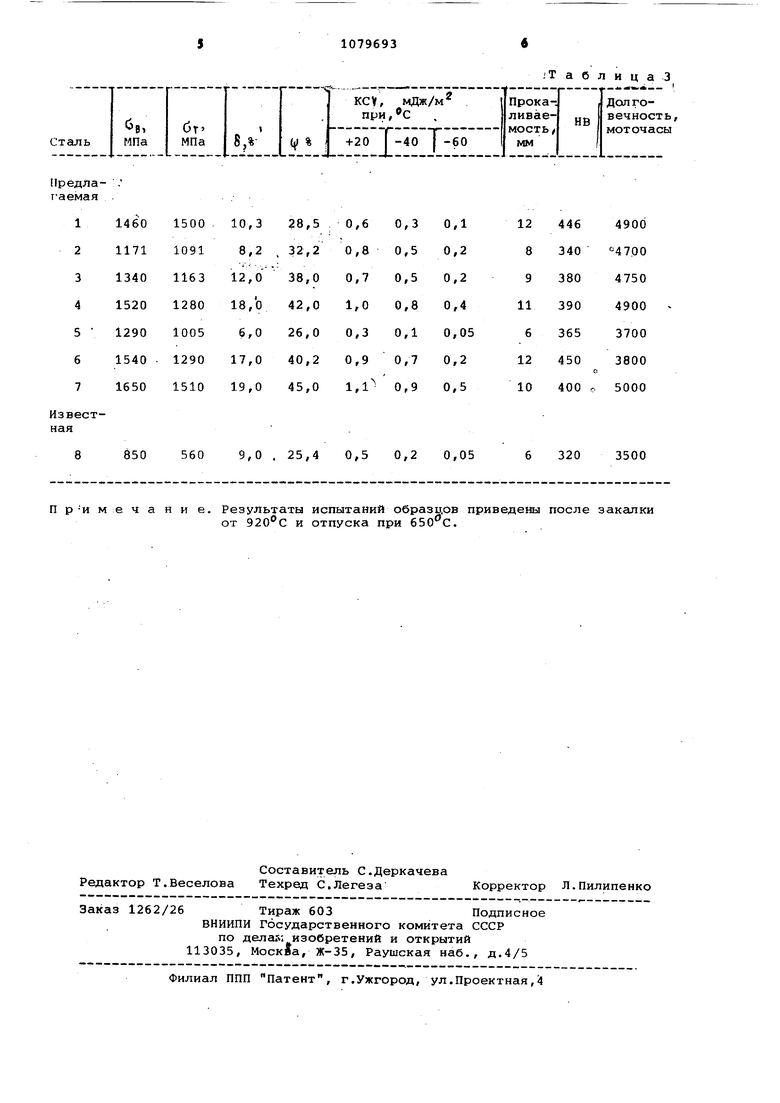

;х) Изобретение относится к метал гИи и машиностроению и может быт применено для литых деталей трак ров с целью повышения комплекса эксплуатационных свойств повыше надежности и долговечности машин механизмов, работающих в условия знакопеременных нагрузок и суров климатических условиях Крайнего Севера.. Вследствие низкой износостойкости и ударной вязкости литые д тали ходовой части тракторов и т чей выходят из строя по причине носа и поломок через 2000-4000 ч гарантийном сроке работы изделий 5000-10000 ч. Кроме того, вследствие низкой прокаливаемости подвергаемых улу шению деталей снижается глубина каленного слоя и вследствие этог моторесурс деталей. Поэтому повы ние прокаливаемости подвергаемых износу деталей также является од из путей повышения их долговечно Известная сталь l , содержа ,вес,% .0,12-0,25 Углерод 0,7 .-1,6 Марганец Кремний 0,2 -0,7 0,1 -0,35 0,04-0,20 Ванадий 0,015-0,080 Алюминий 0,15-0,60 0,15-0,50 Никель 0,006-0,100 Кальций 0,005-0,080 Железо Остальное Эта сталь имеет низкую прокали SMOCTbj низкие значения ударной в кости, пластичности и прочности. Наиболее близкой к предлагаемо по технической сущности и достйга мрму результату является сталь 2 содержащая, вес.%: Углерод 0,12-0,32 Марганец 0,8-1,6 Кремний 0,4 -0,6 Хром0,2 -0,35 Ванадий 0,04-0,2 Алюминий 0,02-0,08 Титан0,015-0,04 Азот0,01-0,025 ЖелезоОстальное Недостатками известной стали являются низкая прокаливаемость и невысокие значения пластичности и ударной вязкости. Она не обеспечивает глубокую прокаливаемость, так как охлаждение при закалке не обеспечивает высокую устойчивость аустенита. Низкие значения пластичности и ударной вязкости определяются формой и составом неметаллических включений, расположенных по границам зерен. Цель изобретения - повышение прокаливаемости, пластичности, ударной вязкости и долговечности литых деталей при экономном легировании стали. Поставленная цель достигается тем, что сталь, содержгицая углерод, кремний, марганец, хром, ванадий, алюминий, азот и железо, дополнитель но содержит бор, кальций, церий,.барий и магний при следукнцем соотношении компонентов, мае.%: 0,18-0,38 Углерод 0,2 -0,7 Кремний 1 -1,5 Марганец 0,1 -0,6 0,06-0,12 Ванадий 0,02-0,10 Алюми 1Ий 0,007-0,020 0,0005-0,0030 0,001-0,008 Кальций 0,004-0,006 0,001-0,005 0,002-0,007 Магний Остальное Железо Плавку проводят в печи ИСТ-0,6 с кислой футеровкой. Химический состав и физико-механические свойства исследованных сталей приведены в табл. 1-3. В результате проведенных исследований установлено,что предлагаемая сталь по сравнению с известной обладает более высоким комплексом свойств в частности долговечностью. Экономический эффект от внедрения предлагаемой стали составляет 603522 руб. , таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| Сталь | 1989 |

|

SU1622417A1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| СТАЛЬ | 1993 |

|

RU2038409C1 |

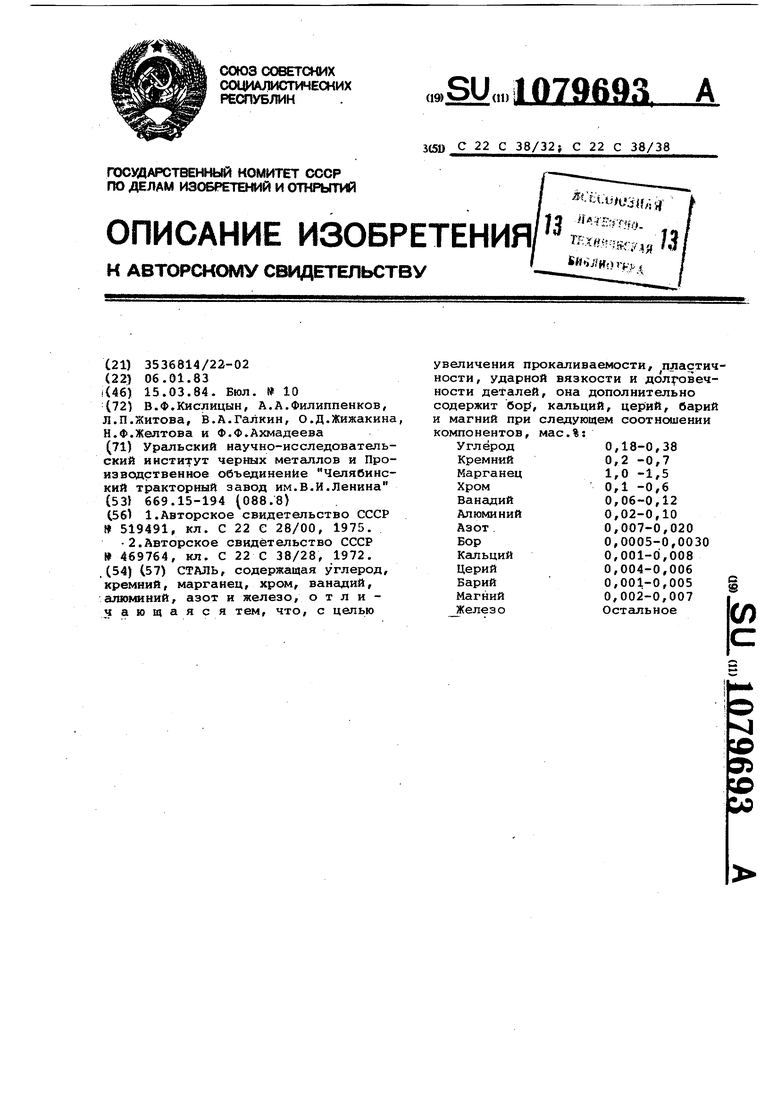

СТАЛЬ, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот и железо, отличающаяся тем, что, с целью увеличения прокаливаемости, пластичности , ударной вязкости и дол овечности деталей, она дополнительно содержит , кальций, церий, барий и магний при следующем соотнсяиении компонентов, мас.%: 0,18-0,38 Углерод 0,2 -0,7 Кремний 1,0 -1,5 Марганец 0,1 -0,6 Хром 0,06-0,12 Ванадий 0,02-0,10 Алюминий 0,007-0,020 Азот 0,0005-0,0030 Бор 0,001-0,008 Кальций 0,004-0,006 Церий 0,001-0,005 Барий 0,002-0,007 Магний СП Остальное Железо

0,38 0,18 0,25 0,24

0,019 0,007 0,010 0,010 П.римечание .

Продолжение табл. 1 Результаты механических испытаний сталей оптимального состава приведены после нормсшизации от . П р-и м е ч а ни е. Результаты от и

.Т а б л и ц а 3 испытаний образцов приведены после закалки отпуска при .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| , | |||

Авторы

Даты

1984-03-15—Публикация

1983-01-06—Подача