:с ел

эо

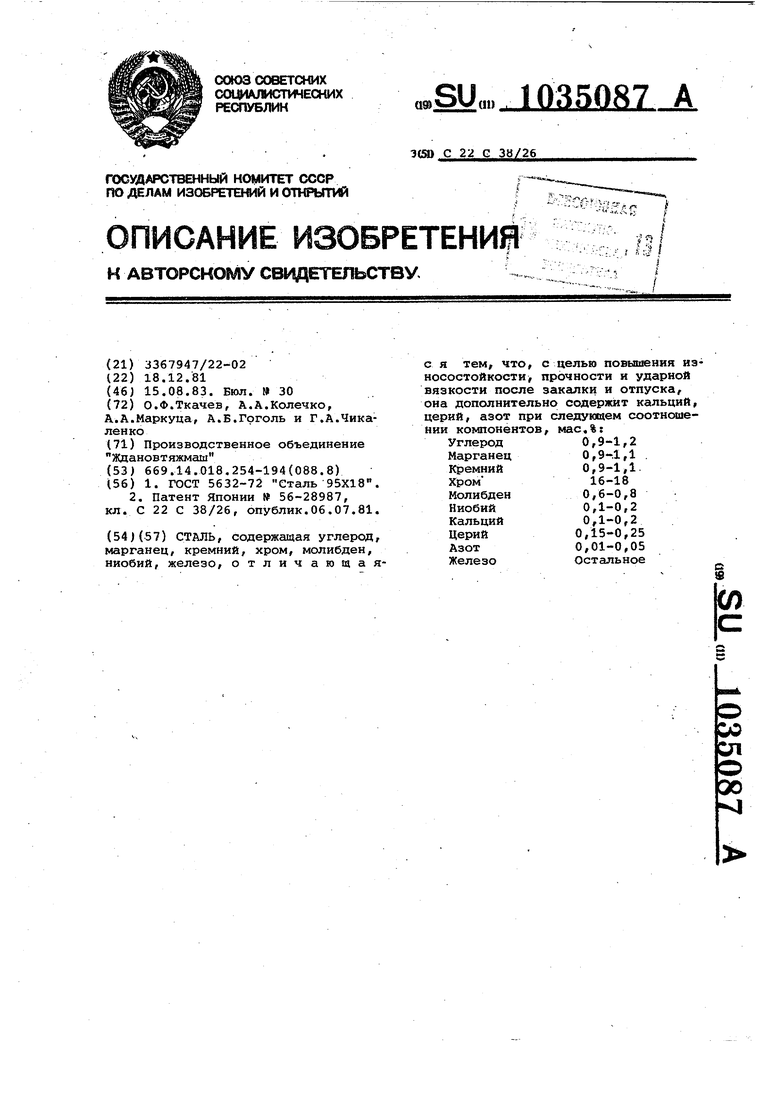

Изобретение относится к металлургии, в частности к износостойким , сталям, и может быть использовано для изготовления штампового инструмента холодного деформирования.

Известна сталь 95X18 Lllr содержащая , вес.%:

Углерод 0,9-1,0 Марганец До О,8 КремнийДо 0,8

Хром17,0-19,0

Железо Остальное После закалки с температуры 1050-1070м и отпуска при 200с сталь имеет следующие свойства: Предел прочности, кгс/мм 130

Ударная вязкость, кгсм/см 1,1

Твердость, HRC 50 Низкая ударная вязкость и невысокая твердость снижают износостойкость стали, чем ограничивается возможность применения ее для штампов холодного деформирования. Это обусловлено отсутствие.м сложнолегированных нитридов и карбидов.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой стали является сталь следующего химического состава, вес.%:

Углерод 0,6-1,1 Марганец До 1 Кремний До 1 Хром11-18

Молибден .0,2-2,5 Ниобий и/или 0,02-2 ванадий Железо Остальное

Недостатками стали являются низкие износостойкость, прочность и ударная вязкость после закалки и отпуска.

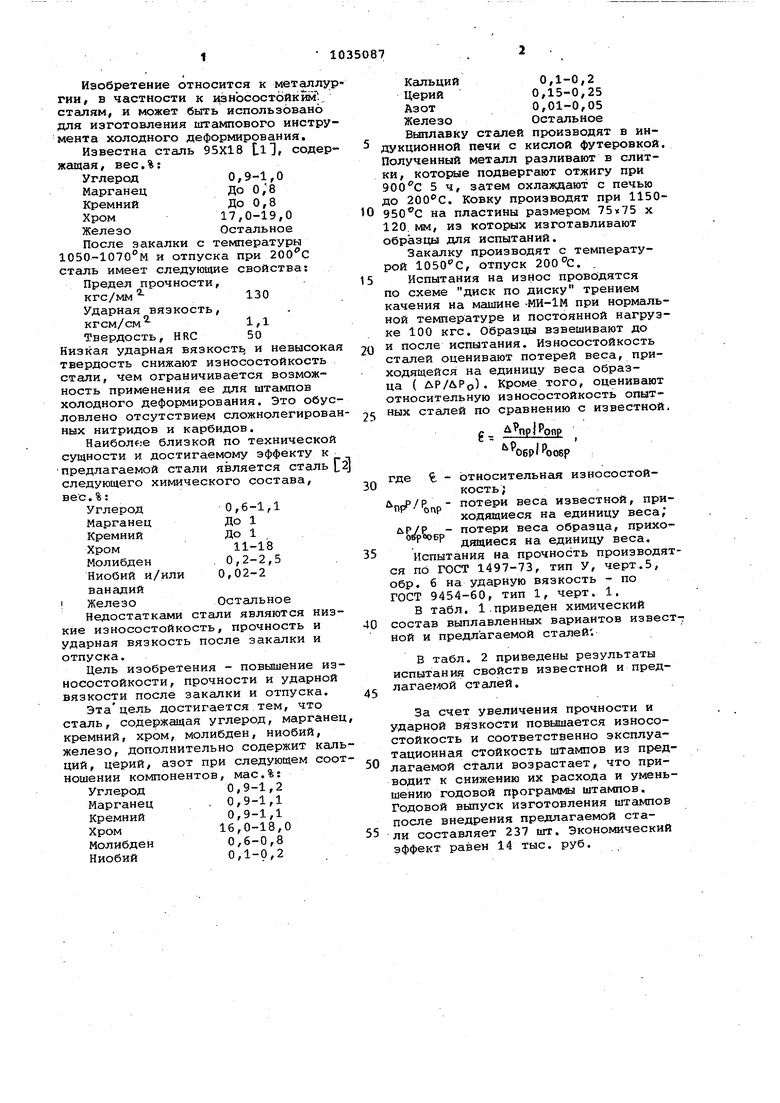

Цель изобретения - повышение износостойкости, прочности и ударной вязкости после закалки и отпуска. Этацель достигается тем, что сталь, содержащая углерод, марганец кремний, хром, молибден, ниобий, железо, дополнительно содержит кальций, церий, азот при следующем соотношении компонентов, мас.%: Углерод 0,9-1,2 Марганец . 0,9-1,1 Кремний 0,9-1,1 Хром16,0-18,0

Молибден 0,6-0,8 Ниобий0,1-0,2

Кальций 0,1-0,2 Церий 0,15-0,25 Азот0,01-0,05

Железо Остальное Выплавку сталей производят в индукционной печи с кислой футеровкой. Полученный металл разливают в слитки, которые подвергают отжигу при 900с 5ч, затем охлаждают с печью до , Ковку производят при 115010 на пластины размером 75x75 х 120 мм, из которых изготавливают образцы для испытаний.

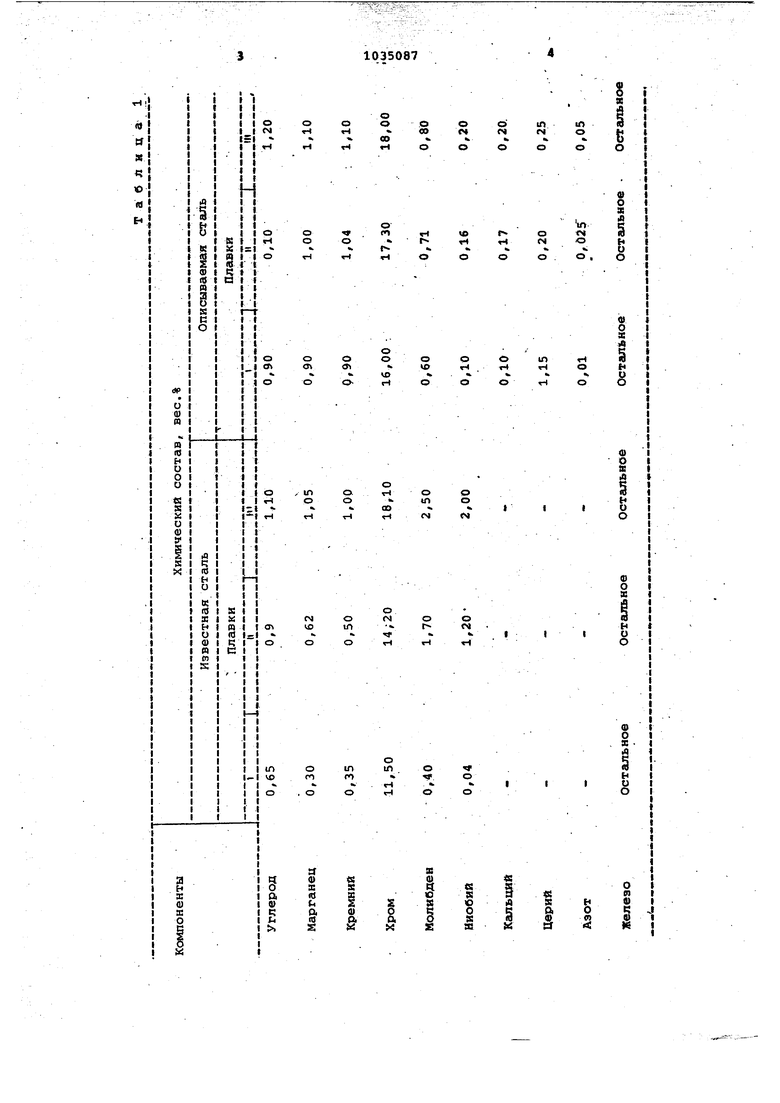

Закалку производят с температурой 1050С, отпуск . 5 Испытания на износ проводятся по схеме диск по диску трением качения на машине -MH-lM при нормальной температуре и постоянной нагрузке 100 кгс. Образцы взвешивают до Q и после испытания. Износостойкость сталей оценивают потерей веса, приходящейся на единицу веса образца ( ДР/ЛРо). Кроме того, оценивают относительную износостойкость опытных сталей по сравнению с известной,

g- W/POOSP

где % - относительная износостой кость;

- потери веса известной, приходящиеся на единицу веса, йР/Р - потери веса образца, ПрйхоОорООБР

/ дящиеся на единицу веса, 5 Испытания на прочность производятся по ГОСТ 1497-73, тип У, черт,5, обр, 6 на ударную вязкость - по ГОСТ 9454-60, тип 1, черт, 1.

В табл. 1.приведен химический 0 состав выплавленных вариантов известной и предлагаемой сталей .

В табл. 2 приведены результаты испытания свойств известной и пред, лагаемой сталей.

За счет увеличения прочности и ударной вязкости повышается износостойкость и соответственно эксплуатационная стойкость штампов из предлагаемой стали возрастает, что приводит к снижению их расхода и уменьшению годовой программы штампов. Годовой выпуск изготовления штглшов после внедрения предлагаемой стали составляет 237 шт. Экономический эффект равен 14 тыс, руб.

о о

н

о

ю

о d

in м

С4

о

со

о

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2011 |

|

RU2447183C1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ БЕЙНИТНАЯ СТАЛЬ | 2014 |

|

RU2555306C1 |

| Способ получения низкоуглеродистой мартенситной стали | 2020 |

|

RU2760140C1 |

| Сталь | 1977 |

|

SU622866A1 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

| Сталь | 1981 |

|

SU1028736A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

СТАЛЬ, содержащая углерод, марганец, кремний, хром, молибден, ниобий, железо, отличаюадаяс я тем, что, с целью повыпюния износостойкости, прочности и ударной вязкости после закалки и отпуска, она дополнительно содержит кальций, церий, азот при следующем соотношении компонентов, мас.%: 0,9-1,2 Углерод 0,9-.1,1 Марганец 0,9-1,1. Кремний Хром 16-18 0,6-0,8 Молибден 0,1-0,2 Ниобий 0,1-0,2 Кальций 0,15-0,25 Церий 0,01-0,05 Азот Железо Остальное

9 , тгч

о «. 1

-« но

о л

о

0%

оо о

1Л

о

о

гч

1Л

ш

о

1Л

го

го

4)

X

(tf ti О.

I

д

ш гч о

р

о м

г4

.

О

О)

о л

о

о

н

о

(г4

«ч

ft.

О

о

о

о о

н и о

N

о с

о г

и о о

а о

л

н

о

о

« §

о

п

«

S

А

§ К

S

Известная

Ut

188,0-195,5

Предлагаемая

195,0-196,5

186,0-189,5

ttt

0,0047

Известная

0,0039 0,0031

Пред;1агаемая 0,0010

Таблица 2

0,7 1,3 1,7

3,2-4,5

4,8-5,4

4,5-5,3

Продолжение табЛ. 2

42,0-46,5

0,87

1,05

47,0-50,0

43/5-47,0

1,3

52,0-53,0

4,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-15—Публикация

1981-12-18—Подача