9д

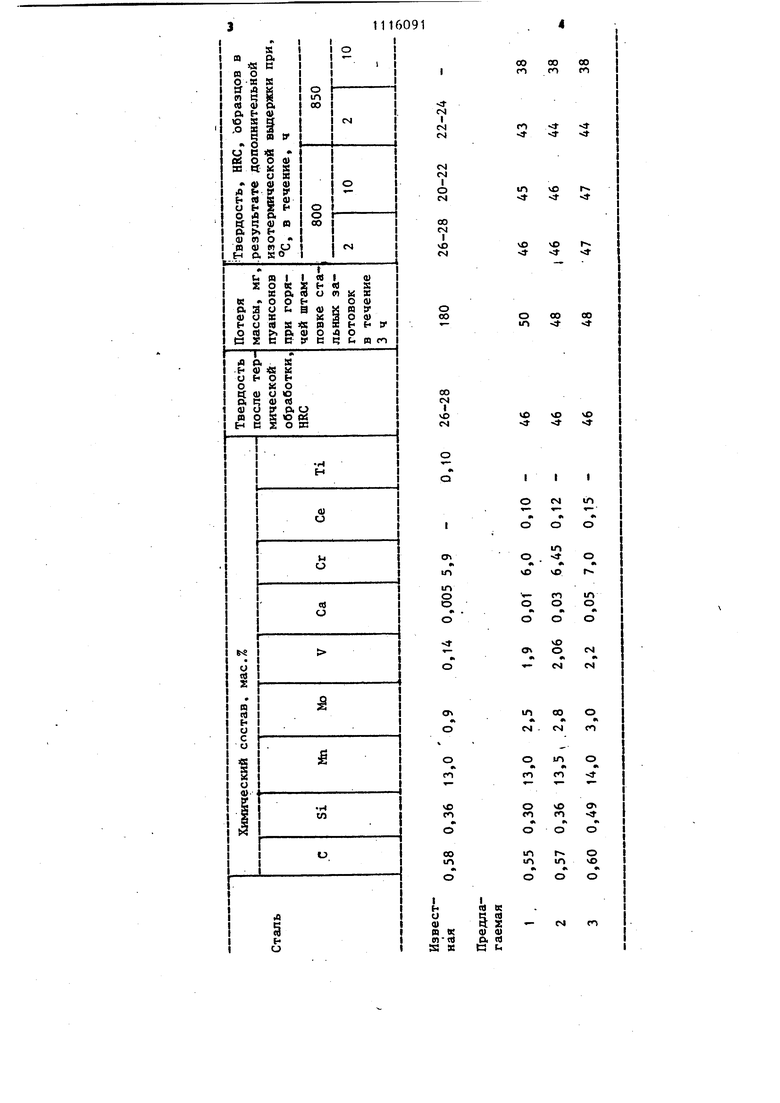

О Ф Изобретение относится к металлур гии, а именно к литым сталям для штампов, работакицих при высоких тем пературах, и может быть использован для изготовления литых штампов или вставок к ним при горячей объемной штамповке и прессовании различных металлических материалов, в том чис ле и труднодеформируемых. Известа сталь f 1 j марки 4Х5МФ1С имеющая следующий хшдаческий состав мае.%: Углерод0,37-0,44 Кремний 0,8-1,2 Марганец 0,15-0,40 Хром4,5-5,5 Молибден . 1, Ванадий0,8-1,1 ЖелезоОстальное Однако эта сталь не удовлетворяе потребности машиностроительных пред приятий, так как ее относительно не высокая легированность предопределя ограниченную теплоустойчивость и износостойкость штампов при горячем объемном деформировании. Наиболее близкой к изобретению технической сущности и достигаемому эффекту является штампован сталь C содержащая, мас.%: Углерод0,55-0,75 Кремний0,2-1,5 Марганец8-13 Молибден0,2-1,0 Ванадий0 06-0,15 Кальций ,0,005-0,006 Хром4-6 Титан0,05-0,15 ЖелезоОстальное Недостатками такой стали являют низкие теплоустойчивость ,и износостойкость. Целью изобретения является повы шение теплоустойчивости и износостойкости стали. Указанная цель достигается тем, что штс1мповая сталь, содержащая углерод, кремний, марганец хром, молибден, ванадий, кальций и желез дополрштелыю содержит церий при следующем соотношении компонентов, мас.%: Углерод0,55-0,60 Кремний0,3-0,5 Марганец13-14 Хром6-7 Молибден2,5-3,0 Ванадий1,9-2,2 Кальций0,01-0,05 Церий0,10-0,15 ЖелезоОстальное В таблице приведены химические составы описываемой и известной сталей и результаты испытаний на износ и смятие при термоциклическом силовом воздействии. Образцы для испытаний вырезали из отливок и после закалки с температур IIOO-UOO C и старения при 700, 750, 800С определяли их Твердость. Как показали исследования, известная сталь оказалась непригодной для дальнейших работ вследствие низкой твердости в термически обработанном состоянии. Так, известная сталь имеет максимальную твердость, равную 2628 HRC (закалка с , старение 700-750 в течение 12-14 ч). Износостойкость исследуемых составов определяли по потере массы специальных образцов пуансонов, происходящей при горячей штамповке стальных заготовок на.гидравлическом прессе с максимальным усилием 150 тс. ТешюустбЙчнвость стали характеризуетс,я разупрочнением образцов, термически обра6отан1 ых на максимальную твердость, в результате дополнительной изотермической выдержки при температурах, соответствующих нагреву поверхности штампов при эксплуатации. Предлагаемая сталь рекомендуется для литых вставок и штампов кривошип- . но-горячештамповочных прессов, го рйзонтапьно-ковочных машин при штамповке различных металлических материалов, в том числе и трудиодеформируейлх .

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1983 |

|

SU1089165A1 |

| Штамповая сталь | 1983 |

|

SU1145047A1 |

| Сталь | 1980 |

|

SU899699A1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

| Мартенситностареющая нержавеющая сталь | 1983 |

|

SU1165719A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

ШТАМПОВАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, .молибден, ванадий, кальций и железо, отличающаяся тем, что, с целью повышения теплоустойчивости и износостойкости, она дополнительно содержит церий при следующем соотношении компонентов, мас.%: Углерод 0,55-0,60 Кремний 0,3-0,5 Марганец 13-14 Хром 6-7 Молибден 2,5-3,0 Ванадий 1,9-2,2 Кальций 0,01-0,05 Церий 0,10-0,15 Железо Остальное §

Авторы

Даты

1984-09-30—Публикация

1982-12-27—Подача