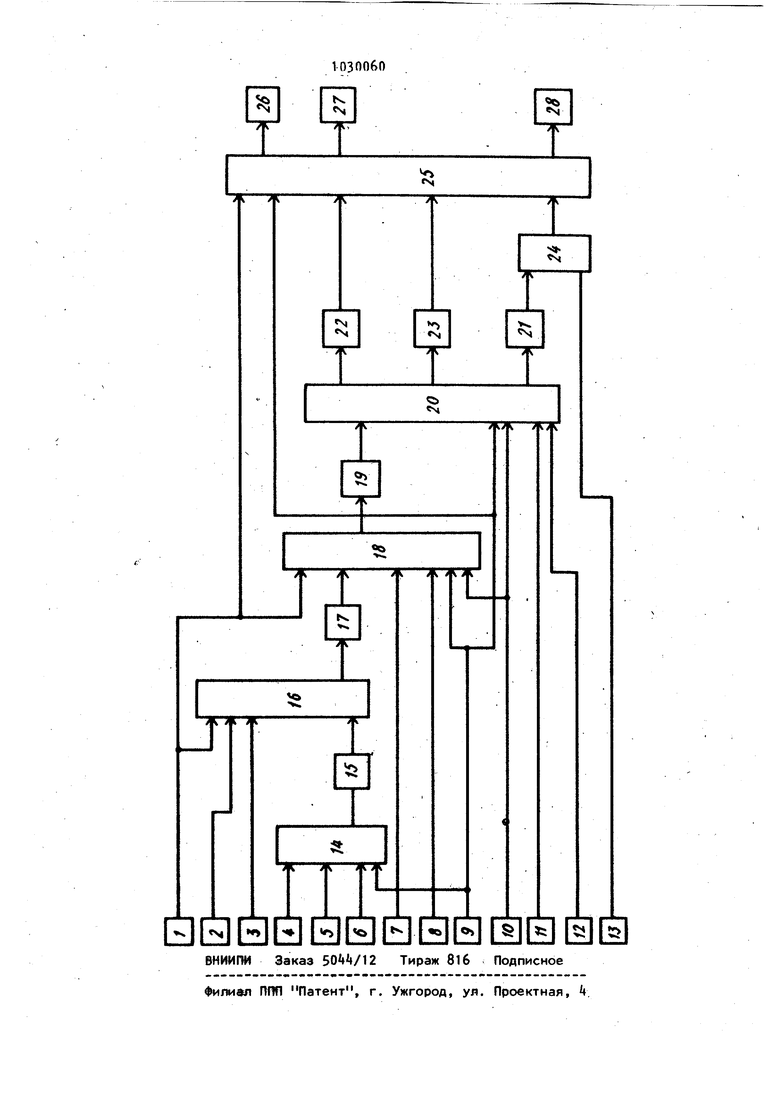

Изобретение относится к прокатному производству и может быть использовано при ускоренном охлаждении полос на широкополосных станах горячей прокатки. Известен способ регулирования тем пературы смотки полос, который предусматривает измерение температуры по лосы на выходе из чистовой группы клетей и температуры полосы перед смоткой ее в рулон, измерение скорос ти полосы, задание геометрических размеров полосы и температуры смотки расчет необходимых режимов охлаждения и подачу рассчитанного колимества охлаждающей воды на полосу, причем в момент выхода конечного участка полосы КЗ зоны визирования пирометра, измеряюв1его температуру полосы на выходе из чистовой группы, запоминается температура полосы и используется при расчете режима охлаждения конечного участка полосы D 1. Известен также способ и устройство для контроля температуры при сматывании горячекатаной полосы, который предусматривает измерение скорости, ТОЛ1ЦИНЫ, температуры полосы на выходе из чистовой группы клетей температуры KOHtta прокатки и тем- пературы смотки, а также зЗДание jei пературы смотки и коэффициентов теплопередачи 23 Недостатком обоих известных способов является невозможность получения проката с заданными характеристи каг-ш механических свойств, так как при расчете режимов охлаждения не уч тывается химиче1ский состав прокатыва емого металла,условия прокатки в чисто вой группе клетей и величина остаточ него упрочнения полосы в момент подхода каждого ее участка к устройству ускрренного охлаждения. близким к изобретению по технической сущности и достигаемо«у резупьтату является способ и устройство регулирования температуры смотки на стане горячей прокатки, в котором для регулирования температуры снотки полосы в рулон используются показания датчиков температуры, толщи ш и скорости полосы, перед входом ее в,устройство ускоренного охлаж дения задается также скорость охлаждения и температура смотки. Затем для каждого участка полосы, в зависимости от измеренной температуры, определяются режимы охлаждения, пара метры которых последовательно запоминаются и по мере продвижения полосы, в соответствии с рассчитанными режимами, осуществляется регулирование температуры смотки путем включения соответствую1чего числа секций устройства ускоренного охлаждения С 3 i Однако известный способ не учитывает при формировании механических свойств прокатываемой полосы такие возмущающие воздействия как химический состав прокатыв.аемого металла, скорость деформации и степень деформации прокатываемого металла, а также величину остаточного упрочне- , ния полосы в момент подхода ее к устройству ускоренного охлаждения, которые оказывают влияние на механические свойства металла. Целью изобретения является повышение качествй полосы за счет получения требуемых механических свойств по всей длине полосы из стали с различными химиче скими составами. Поставленная цель достигается тем, что,согласно способу автоматического управления ускоренным охлаждением полосы на стане горячей прокатки, включающем управление секциями устройства ускоренного охлаждения в зависимости от толщины, скорости прокатки, температуры конца прокатки и смотки полосы определяют предел текучести полосы в очаге ее деформации в последней активной клети и в соответст ВИИ с найденным пределом текучести корректируют расход охлаждающей жрдкости, при этом температуру смотки ПОЛОСЫ определяют по формуле где 5 - заданный предел текучести;6 предел текучести металла в очаге деформации последней активной клети, кгс/мм ; предел текучести металла при температуре, равной температуре конца прокатки и относительном обжатии, равном нулю, кгс/мм ; Т и Tj, температура конца прокатки и смотки, с, L. ((-.02L(1iV). где L, - длина первого участка воздушного охлаждения,- м; скорость прокатки, м/с; толщина полосы на выходе из последней активной клети, мм V и у - коэффициенты, например, для т 2 Э углеродистой стали обыкновен ного качества, равные Kj ,4 с, Kj 0,0036 Кроме того, предел текучести опре деляют по величине усилия прокатки в последней активной клети по формуле .4 2) TFJ где Р - усилие прокатки, кг; В - ширина прокатываемого метал«ла, мм; R - радиус рабочего валка, мм; - относительное обжатие в последне.й активной клети, мм. С увеличением содержания углерода предел текучести монокристалла ферри а коэффицитов &Q увеличивается. ент размера зерна К уменьшается Способами уменьшения зерна являются понижение температуры нагрева, понижение температуры конца прокатки; увеличение степени деформации в завершающих этапах прокатки, интенсивность принудительного охлаждения полосы на отводящем рольганге. Чем меньше содержание углерода в стали, тем более эффективным является влияние на . Это свидетельствует о необходимо ти учета химического состава стали при реализации процесса автоматичес кого управления ускоренным охлажден ем полосы на стане горячей прокатки На основании известных зависимос тей можно определить, какой должна быть т емпература смотки, чtoбы обес печить получение заданного предела текучести при изменяющемся температурно-скоростном режиме прокатки и химсоставе прокатываемого металла. Согласно способу управление устройством ускоренного охлаждения осу ществляется в следующей последовательности. До входа металла в последнюю активную клеть вводится информация о 604 радиусах рабочих валков последней R. и предпоследнейр. активных клетеи, а также длина первого участка воздушного охлаждения L и заданное значение предела текучести d-. После выхода металла в последнюю активную клеть производится измерение усилия прокатки в этой клети Р и угловых скоростей вращения рабочих валков последней п,- и предпоследней п-1 активных клетей, а также толщины Ь и ширины В полосы и температуры конца прокатки Тц. Производится расчет величины относительного обжатия и величины предела текучести в очаге деформации последней активной клети (э. Затем производится расчет требуемои температуры смотки основании полученного значения d,., заданного значения предела текучести б-f-., измеренного значения температуры конца прокатки Тцп учетом степени разупрочнения металла. Расчет производится в темпе с прокаткой для каждого j -го участка полосы с целью обеспечения постоянства заданной величины предела текучести d для каждого из этих участков. Результаты рас пвв6чета Т и измеренное значение дятся в узел сопровождения, в котором осуществляется привязка результатов измерения и воздействия на температуру полосы в устройстве ускоренного охлаждения для каждого j-го участка полосы. Производится расчет-требуемого количества и очередности включения секций устройства ускоренного охлаждения. Включение секций осуществляется по сигналам, поступающим из узла сопровождения с учетом з адаваемых длин неохлажденных или менее охлажденных переднего и заднего концов полосы. Измеряется реальная температура смотки для j-ro участка погюсы. Она сравнивается с заданной температурой смотки и в случае необходимости осуществляется коррекция зависимостей, по которым производится расчет требуемого количества и очередности включения секций устройства ускоренного охлаждения,. На чертеже изображена структурная схема устройства, реализующего предлагаемый способ. . На схеме обозначены: 1 - измеренное значение толщины полосы 1т ; 7. измеренное значение усилия прокатки в последней активной клети Р; $ 1030060 3 - измеренное значение ширины полосы В; Ц - радиус рабочих валков предпоследней активной клети.р. ; 5 радиус рабочих валков послед ней активнойклети К ; 6 - измеренное значение j по угловой скорости вращения рабочих валков предпоследней активной клети п. ; 7- заданный предел текучести с ; 8- заданная длина первого участка воздушного охлаждения L,; 9 - измерен- 10 ное значение угловой скорости вращения рабочие ваяков последней активной клети n;1Q -измеренное значениет мпературы конца прокатки;П и 12 -заданные длины неохлаждаемых или охлаж- is даемых в меньшей мере переднего И заднего концов полосы; 13 - измеренное значение температуры смотки, J 1А узел расчета относительного ошатия в последней активной клети g; 15-относительное дбжатие в последней активной чистовой клети е-; 16 - узел расчета предела текучести в очаге деформации последней активности клетич.; 17- предел текучести в очаге деформации последней активной клети ё,; 18- узел расчета заданной температуры, смотки, TCM 19 - заданная температура смотки для j-го участка полосы в момент прохождения его через .последнюо активную клеть; 20 - узел сопровождения, 21 - заданная температура смотки для j-ro участка полосы 8 кадмент прохождения его под пирометром, измеряющим температуру смотки; 22 - измеренная температура конца прокатки j-ro участка полосы в момент прохождения его через устройство ускоренного охлаждения; 23 заданная температура смотки для j-ro участка полосы в момент прохождения его через устройство усксн енного охлаждения; 2 - узел коррекции по температуре смотки; 25 - узел расчета количества и последовательности включения секций устройства ускоренного охлаждения; 26-28 - включаемые секции устройства охлаждения. Пример конкретной реализации на стане 2000 горячей прокатки. Определить закон изменения температуры смотки .ff при принудительном охлаждении ха отводящем рольганге полосы из стали ЗСП. ,25, W Углеродный эквивалент С i в ft «TMJ толщина полосы о мм; ширина полосы В « 1820 мм, длина первого участка вбздувжого охлаждения Ц 8 мм. не за не по по ге кл где изм 30 Вел ста сле ват где j Пре уст опр где Температура конца прокатки: передго конца полосы Tj, п.к., днего конца полосы T,f, з.к. Усилие прокатки на переднем конце лосы РПО кг п.к,, на задм конце полосы Р,,р 989-Ю кг з.к. Скорость прркатки переднего конца лосы пк м/о; .заднего конца лосы Vij, м/с. От;носительное обжатие Е 0,122 const. Радиус рабочего валка R. МОО мм. Определяем предел текучести в очадеформации в последней чистовой ети по уравнению Р Р ,(5Вп,е -.11Ж 2(2-6) 1-е Р - усилие прокатки, кг; В - ширина прокатываемого металЛо у ММ f . Пд- коэффициент напряженного состояния; - длина дуги захвата, мм; Г - радиус рабочего валка, мм; - относительное обжатие в последней активной клети, мм. Величины Р, В, ti.H R могут быть ерены с высокой степень точности, ичина может задаваться в случае билизации усилия прокатки в подней активной клети или рассчитыься по следующей формуле - . )п. t-l V 1-1/. 1-4 р,, R. - радиусы рабочих вал. ков предпоследней и последней активных клетей, мм на переднем конце полосы И 20,1 кг/мм j на заднем конце полосы ё-ги 20,6 кг/мм. дел текучести металла на входе в ройство ускоренного охлаждения еделяем по уравнениям ТвХ 0 - предел текучести металла при температуре, равной температуре конца прокатки и относительном обжатии, равном нуло, кг/мм ; LKg-KaTKnl -.) 7 где.L длина первого участка ного охлаждения, м; .V - скорость прокатки, м/ Ь - толщина полосы на -вых последней клети, мм; К,К„,К- коэффициенты, наприме углеродистой стали об ного качества, в том стали ЗСП, равные к 0,0 k Kj 0,0036 с/°С Полумаем значения для передне полосы: S 12, кг/ллм , для заднего полосы; 14,3 «r/Mw. Для стали ЗСП в соответствии ГОСТ 380-71 предел текучести / 25 кг/мм .. Определяем температуру смотки уравнению .т Т T см кп кг/мм К 0,04Т о для переднего конца полосы Т... ля заднего конца полосы Из приведенного расчета следует, что для стабилизации предела текучести (ё.: 25 кг/мм Const). Необходимо изменить температуру смотки от 592°С на переднем конце полосы до на заднем конце полосы. Если не применять данный способ и осуществлять процесс охлаждения так, как это принято, например стабилизировать температуру смотки на уровне , то по длине полосы будем иметь различные значения предела текучести, а именно на переднем конце ё-г 23,2 кг/мм ; на зад.нем конце ( 25 кг/мм . Реализация изобретения позволяет стабилизировать показатели механических свойств в рассматриваемом примере предел текучести по всей длине полосы, в то время как существующие способы не обеспечивают выполнения этого условия. Технико-экономический эффект от внедрения изсбретения составит ориентировочно 300 тыс о руб. в год на одном прокатном стане.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления комплексом механических свойств прокатываемых стальных листов и система для его осуществления | 1988 |

|

SU1547898A1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2012 |

|

RU2519712C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| Способ автоматического управления комплексом механических свойств прокатываемых стальных листов | 1989 |

|

SU1678480A2 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| Способ прокатки и транспортировки тонких полос по отводящему рольгангу широкополосного стана | 2020 |

|

RU2743386C1 |

| Способ горячей прокатки толстолистовой стали | 1983 |

|

SU1152673A1 |

| Способ автоматического регулирования ширины горячекатаных полос | 1990 |

|

SU1722636A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2365439C2 |

«N

«s

л

N

«N

/if i . f

Авторы

Даты

1983-07-23—Публикация

1981-05-18—Подача