: Изобретение относится к переработке фосфогипса, являющегося отходом производства экстракционной фосфорной кислоты, на серосодержащие продукты и известь (серосодержащие продукты - диоксид серы или элементарная сера).

Известен способ переработки суль фата кальция на серу и окись кальция, заключающийся в том, что сульфат кальция смешивают с твердым восстановителем, полученную смесь гранулируют и обжигают в две стадии, на первой из которых поддерживают температуру, равную 1040 С, в восстановительной среде, на второй - 1056®С в окислительной среде. Полученный диоксид серы во второй стадии ,вращается на первую стадию для восстановления до элементарной серы. Охлажд 2ние серосодержащего газа до ведут в нейтральной атмосфере со скоростью 6-3 С/с l . Недостатками этого способа являются невозможность переработки фосфогипса - отхода производства экстракционной фосфорной кислоты, многократная периодичность процесса, низкая степень извлечения серы из сульфата кальция,кроме того,получаема известь загрязнена примесями в виде сульфида кальция и в целом процесс является длительным.

Наиболее близким к изобретению по технической сущности является способ переработки фосфогипса на диоксид серы и известь, включающий грануляцию фосфогипса и последующий обжиг при высоких температурах в печах кипящего слоя, разделение продуктов и охлаждение газообразных продуктов реакции. Причем фосфогипс смешивают с восстановителем, гранулируют, а обжиг ведут в одну стадию в восстановительной атмосфере при 1100-1300 в течении 30-180 мин ,2j.

Недостатком известного способа является длительность процесса обжига.

Цель изобретения - интенсифика- ция процесса путем сокращения времени обжига.

Поставленная цель достигается тем, что полученные гранулы фосфогипса перед обжигом опудривают тверцым восстановителем, взятым в количестве 0,5-7,5 мае.ч. на 100 мае.ч. фосфогипса, а обжиг и охлаждение

газообразных продуктов реакции ведут при содержании окиси углерода в восстановительной атмосфере 0,1-8,0 об.%.

Причем при получении двуокиси серы охлаждение газообразных продуктов реакции до проводятсо скоростью 10-15 С/с при содержании окиси углерода 0,1-0,5 об.%.

Кроме того, при получении элементарной серы охлаждение газообразных продуктов реакции проводят при содержании окиси углерода 1-8 об.% со скоростью 2-5С/с.

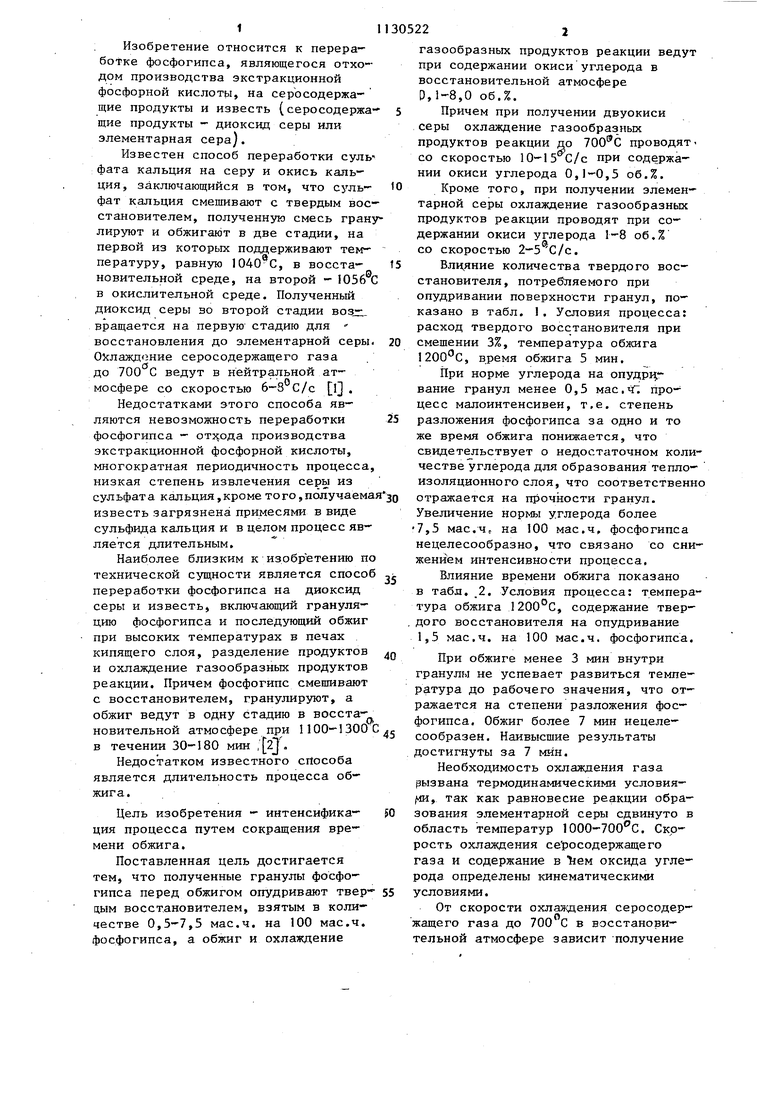

Влияние количества твердого восстановителя, потребляемого при опудривании поверхности гранул, показано в табл. 1. Условия процесса: расход твердого восстановителя при смешении 3%, температура обжига , в.ремя обжига 5 мин.

При норме углерода на опуцрцвание гранул менее 0,5 мас.чГ; процесс малоинтенсивен, т.е. степень разложения фосфогипса за одно и то же время обжига понижается, что свидетельствует о недостаточном количестве углерода для образования теплоизоляционного слоя, что соответственно отражается на прочности гранул. Увеличение нормы углерода более 7,5 мас.Чг на 100 мае.ч, фосфогипса нецелесообразно, что связано со сни- жени ем интенсивности процесса.

Влияние времени обжига показано в табл. 2. Условия процесса: температура обжига , содержание твер- дого восстановителя на опудривание 1,5 мае.ч. на 100 мае.ч. фосфогипса.

При обжиге менее 3 мин внутри гранулы не успевает развиться температура до рабочего значения, что отражается на степени разложения фос- фогипса. Обжиг более 7 мин нецелесообразен. Наивысшие результаты достигнуты за 7 мин.

Необходимость охлаждения газа рызвана термодинамическими условия- ;4И, так как равновесие реакции образования элементарной серы сдвинуто в область температур 1000-700 0. Скоость охлаждения серосодержаще го газа и содержание в ем оксида углеода определены кинематическими словиями.

От скорости охлаждения серосодеращего газа до 700 С в восстановиельной атмосфере зависит получение

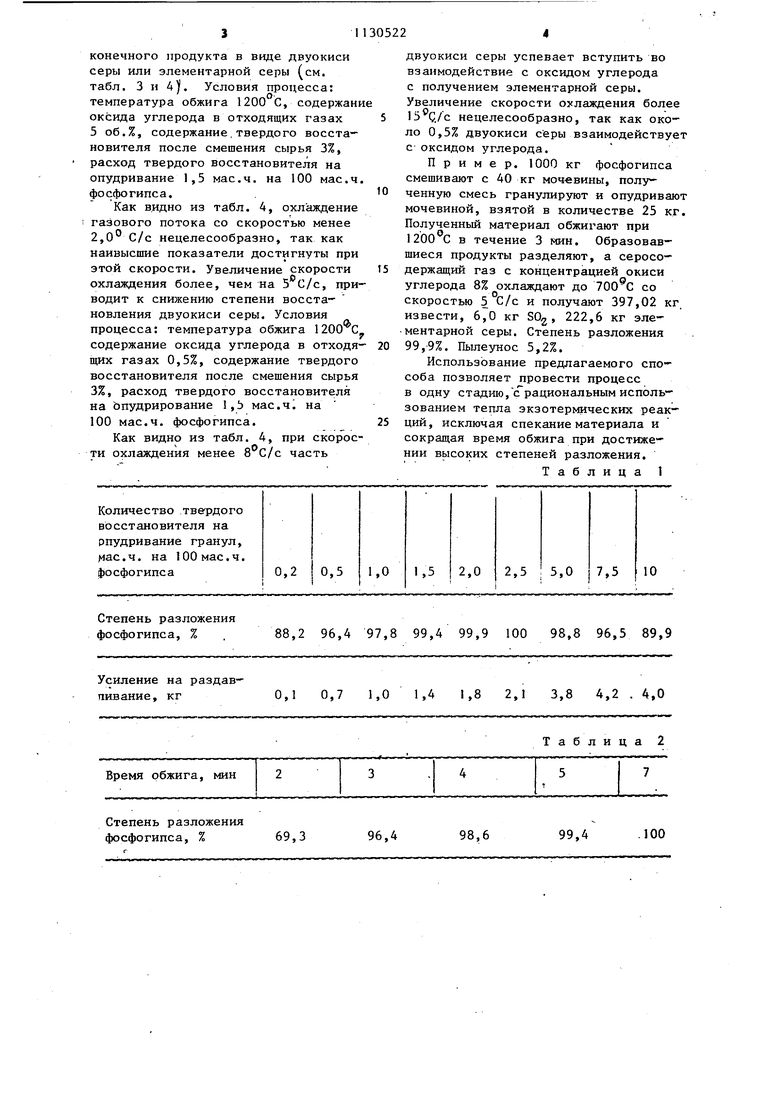

конечного продукта в виде двуокиси серы или элементарной серы (см. табл. 3 и 4|. Условия процесса: температура обжига 1200°С, содержани оксида углерода в отходящих газах 5 об.%, содержание.твердого восстановителя после смешения сырья 3%, расход твердого восстановителя на опудривание 1,5 мае.ч. на 100 мае.ч фосфогипса, .

Как видно из табл. 4, охлаждение газового потока со скоростью менее 2,0 С/с нецелесообразно, так как наивысшие показатели достигнуты при этой скорости. Увеличение скорости охлаждения более, чем на , приводит к снижению степени восстановления двуокиси серы. Условия процесса: температура обжига содержание оксида углерода в отходящих газах 0,5%, содержание твердого восстановителя после смешения сырья 3%, расход твердого восстановителя на Ьпудрирование 1,Ь мас.ч на 100 мае.ч. фосфогипса.

Как видно из табл. 4, при скорости охлаждения менее часть

двуокиси серы успевает вступить во взаимодействие с оксидом углерода с получением элементарной серы. Увеличение скорости охлаждения более 15 Q/C нецелесообразно, так как около 0,5% двуокиси серы взаимодействуе с оксидом углерода.

Пример. 1000 кг фосфогипса смешивают с 40 кг мочевины, полученную смесь гранулируют и опудриваю мочевиной, взятой в количестве 25 кг Полученный материал обжигают при 1200 С в течение 3 мин. Образовавшиеся продукты разделяют, а серосодержащий газ с концентрацией окиси углерода 8% охлаждают до со скоростью 5 С/с и получают 397,02 кг извести, 6,0 кг 50, 222,6 кг элементарной серы. Степень разложения 99,9%. Пылеунос 5,2%.

Использование предлагаемого способа позволяет провести процесс в одну стадию,срациональным использованием тепла экзотермических реакций, исключая спекание материала и сокращая время обжига при достижении высоких степеней разложения.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки фосфогипса | 1982 |

|

SU1030310A1 |

| Способ получения серы из сульфата кальция | 1984 |

|

SU1516463A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, ИХ СОЕДИНЕНИЙ И СПЛАВОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2031966C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| Способ переработки фосфогипса | 1977 |

|

SU829556A1 |

| Способ получения двуокиси серы из фосфогипса | 1981 |

|

SU1084245A1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ РЕНТАБЕЛЬНОЙ И ПРОМЫШЛЕННОЙ УТИЛИЗАЦИИ СУЛЬФАТА КАЛЬЦИЯ С ПОЛУЧЕНИЕМ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ПРИ ПРОИЗВОДСТВЕ ФОСФОРНОЙ КИСЛОТЫ | 2021 |

|

RU2800449C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ ДИОКСИДА СЕРЫ | 1993 |

|

RU2088313C1 |

| Сульфидизатор для плавки руд и концентратов цветных металлов | 1979 |

|

SU773109A1 |

Степень разложения фосфогипса, % . 88,2 96,4 97,8 Усиление на раздав- 0,1 0,7 1,0 1,4 пивание, кг

Степень разложения фосфогипса, %69,3

Таблица 2

.100

99,4

98,6

96,4 99,4 99,9 100 98,8 96,5 89,9 1,8 2,1 3,8 4,2 . 4,0

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3729551, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ отображения однотипной информации с фазового транспоранта | 1988 |

|

SU1564663A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-23—Публикация

1982-11-29—Подача