(54) СПОСОБ ПОЛУЧЕНИЯ ДВУОКИСИ СЕРЫ И ИЗВЕСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки фосфогипса | 1982 |

|

SU1030310A1 |

| Шихта для производства извести | 1978 |

|

SU682467A1 |

| Способ получения двуокиси серы и извести | 1980 |

|

SU941282A1 |

| Способ получения извести и сернистого ангидрида | 1981 |

|

SU990646A1 |

| Способ переработки фосфогипса на сернистый газ и окись кальция | 1978 |

|

SU698916A1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2009 |

|

RU2402488C1 |

| СПОСОБ ПОДГОТОВКИ СУЛЬФИДИЗАТОРА ДЛЯ ШАХТНОЙ | 1973 |

|

SU377369A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУД С ПОЛУЧЕНИЕМ ШТЕЙНА | 2012 |

|

RU2504590C1 |

| Способ получения сложных удобрений | 1982 |

|

SU1057478A1 |

1

Изобретение относится к технологии переработки сульфата кальция, являющегося отходом производства фосфорных удобрений, на сернистый газ и известь.

Известен способ получения извести и сернистого газа, заключающийся в том, что шихту, содержащую, вес.%: известь - 30-32, кокс - 3,4-4,2 и фосфогйпс - остальное, подвергают термообработке при 1230-1280°С во вращающейся печи 1.

Недостатком способа является повышенное содержание окиси кальция в шихте, что экономически не целесообразно, а также низкое содержание . в продукте рекристаллизации окиси кальция при обжиге. Уменьшение содержания окиси кальция в шихте снижает температуру крнсталлизадаи продукта, что влечет за собой налипание материала на стенки печи и образование комьев.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ переработки фосфогипса на сернистый газ и окись кальция путем восстановления его при ПОО-1350°С сернистк1М нефгяным коксом, взятым в количестве 4,5- 5,9 вес.% в присутствии сульфата натрия {2).

Недостатком известного способа является налипание материала на стенки печи в результате ведения процесса восстановления фосфогипса при указанных температурах.

Цель изобретения - устранение налипания материала на стенки печи.

Поставленная цель достигается тем; что термическое разложение фосфогипса ведут при 1100-1350°С В присутствии графитовой пыли(0 отхода электродного производства, при этом графитовую пыль вводят в количестве 4,5 5,5 вес.%.

Кроме того, в качестве углеродсодержащей

15 добавки графитовой пыли - отхода электродного производства и ее количество.

Температура плавления графитовой пыли 3500°С. Введение ее в сырьевую смесь повышает температуру плавления последней до 1400 201470° С без образования жидкой фазы, что устраняет налипание материала на стенки печи.

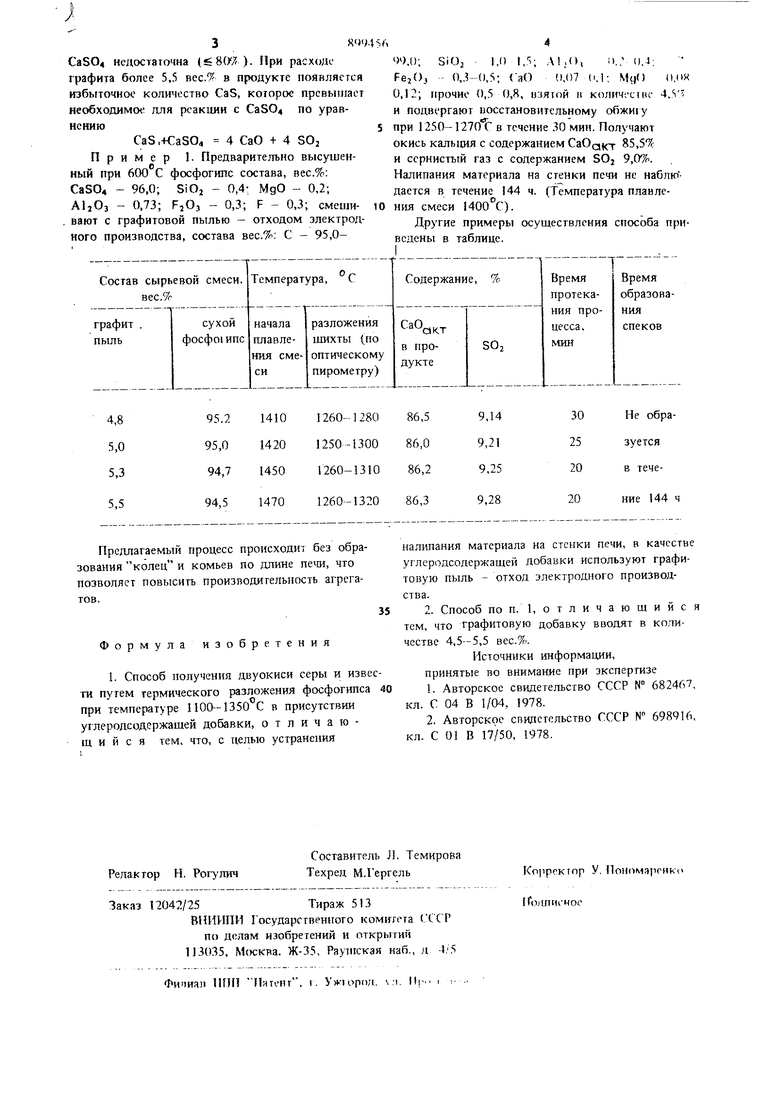

При содержании графитовой добавки в шихте менее 4,5 вес.% степень разложения CaSO4 недостаточна (8(W). При расходе графита более 5,5 вес.9 в продукте появляется избьгточнос количество CaS, которое превьилает необходимое для реакции с CaSO4 по уравнениюCaS.+CaSO 4 СаО + 4 SOj Пример 1. Предварительно высушенный при 600 С фосфогипс состава, вес.%: CaSO - 96,0; SiOz - 0,4- MgO - 0,2; AljOj - 0,73; FjOj - 0,3; F - 0,3; смешивают с графитовой пылью - отходом электродного производства, состава вес.%: С - 95,0- Предлагаемый продесс происходит без образования колед и комьев по длине пегш, что позволяет повысить производительность агрегатов. Формула изобретения 1. Способ получения двуокиси серы и изве ти путем термического разложения фосфогипса при температуре 1100-1350 С в присутствии углеродсодержашей добавки, отличающийся тем, что, с делью устранения W.O; SiOj - 1,0 1,5; Al;(t, о.Л 0,4; FejO. 0,3--(),5; (,аО (i,07 d.l; MyO п.пм 0,12; ггрочис 0,5 0,8, вплтой н колич;С1нс 4.V и подвергают восстановительному обжи1у при 1250-1270 в течение 30 мин. Подучают окись кальция с содержанием СаОдц-г 85,57с и сернистый газ с содержанием SOj 9,0%. Налипания материала на стенки печи не наблюдается в течение 144 ч. (Температура плавления смеси 1400°С). Другие примеры осуществления способа приведены в таблице. I налипания материала на стенки печи, в качестве углеродсодержащей добавки используют графитовую пыль - отход электродного производства. 2. Способ по п. 1, отличающийся тем, что графитовую добавку вводят в количестве 4,5-5,5 вес.%. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 682467, кл. С 04 В 1/04, 1978. 2.Авторское свидетельство СССР N 698916, кл. С 01 В 17/50, 1978.

Авторы

Даты

1982-01-23—Публикация

1980-04-19—Подача