|(54) СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ И СЕРНИСТОГО АНГИДРИДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двуокиси серы и извести | 1980 |

|

SU941282A1 |

| Способ получения сернистого газа и окиси кальция | 1979 |

|

SU952729A1 |

| Способ получения двуокиси серы и извести | 1980 |

|

SU899456A1 |

| Способ получения серы из сульфата кальция | 1984 |

|

SU1516463A1 |

| Способ получения сернистого ангидрида | 1980 |

|

SU865783A1 |

| Шихта для производства извести | 1978 |

|

SU682467A1 |

| Способ получения сернистого ангидрида и извести | 1983 |

|

SU1171415A1 |

| Способ переработки фосфогипса на серосодержащие продукты и известь | 1982 |

|

SU1130522A1 |

| Способ подготовки сульфидизатора | 1990 |

|

SU1717657A1 |

| Способ переработки фосфогипса | 1976 |

|

SU763256A1 |

Изобретение относится к способам термического разложения фосфогипса, являющегося отходом производства фосфорной кислоты, на известь и сернистый ангидрид и может быть использовано в химической прюмышленности и в промышленностистроительных материалов .

Известен способ термической дис социации фосфогипса в псевдоожижен ном слое на окись калышя и сернистый ангидрид, согласно которому исходный тонкодиспёрсный фосфогипс подвергают предварительной прокал ке при ТСС/ С и гранулированию в отдельных аппаратах с использованием в качестве связукицего 2-5% сульфитно-спиртовой барды. В качестве восстановителя используют металлургический кокс. Обжиг фракций гранулированного фосфогипса -3+1 мм в псевдоожиженном слое при температуре

1200С в

20 мин позволяет

течение азложения фосфогипполучить степень

ib pa са, равную 99%

Основными недостатками этого спО соба являются необходимость предварительной прокалки и гранулирования исходного фосфогипса в отдельных аппаратах с использованием в качестве

связующего 2-5% сульфитно-спиртовой барды, а также использование в качестве восстановителя металлургического кокса, загрязняющего конечный продукт.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения окиси кальция и сернистого ан10гидрида путем термохимического разложения природного гипса в реакторе непрерывного действия с псевдоожи- женным слоем, разделенным на две реакционные зоны: восстановительную

15 и окислительную. В нижней, восстано вйтельной зоне, куда подают исходный материал, осуществляют реакцию вос становления сульфата кальций до сульфида кальция в присутствии газового

20 восстановителя, получаемого при неполном сжиганин разового топлива. В верхней окислительной зоне происходит окисление сульфида кальция в окись кальция и. сернистый ангидрид за счет подачи

25 вторичного кислородсодержащего дутья. За счет естественной циркуляции,имеющей место в псевдоожиженном слое, каждая частица исходного материала многократно проходит через обе реак«

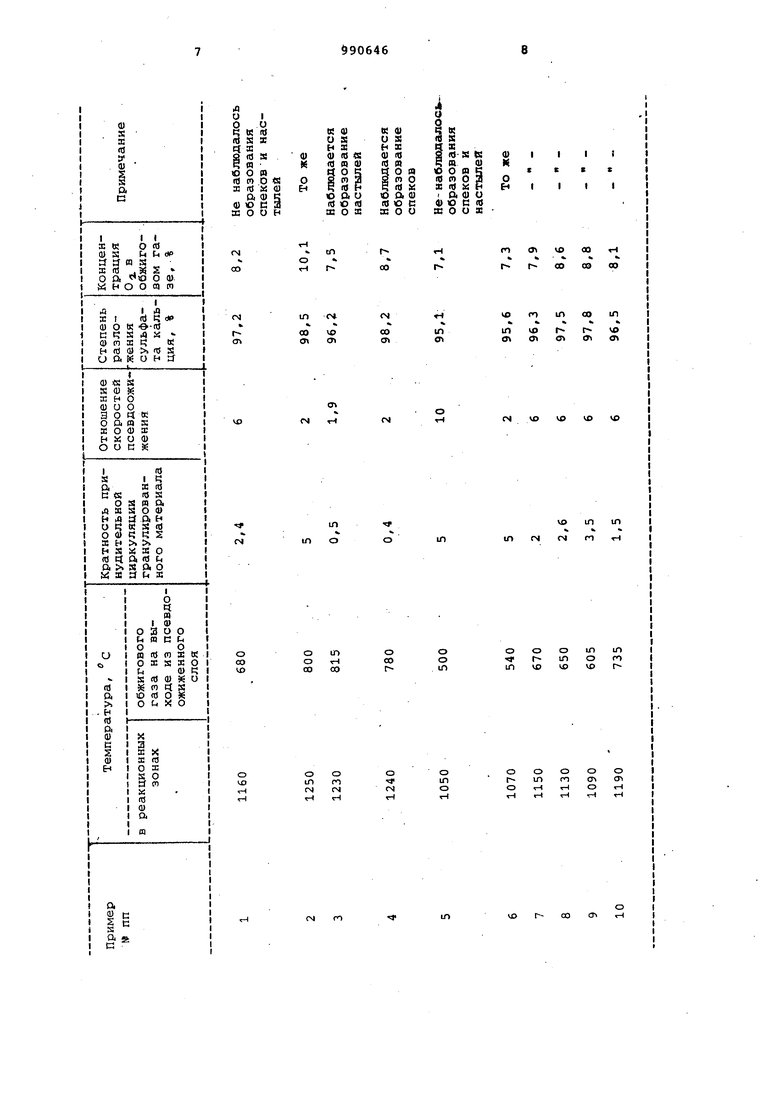

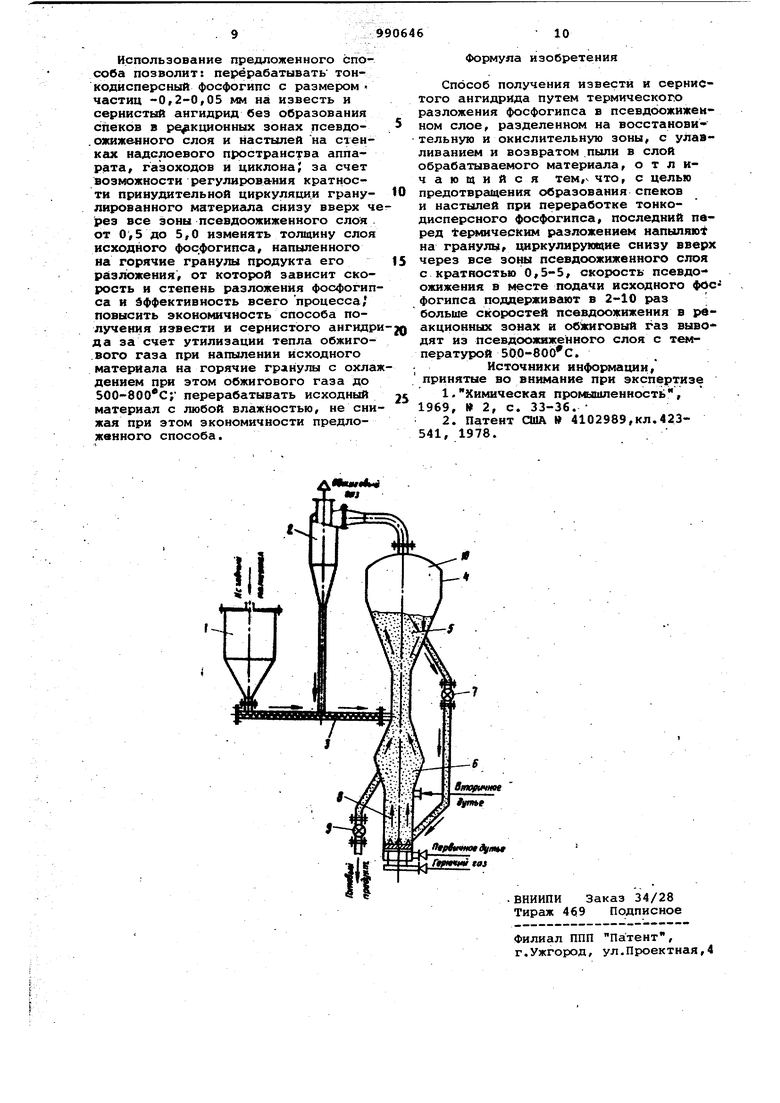

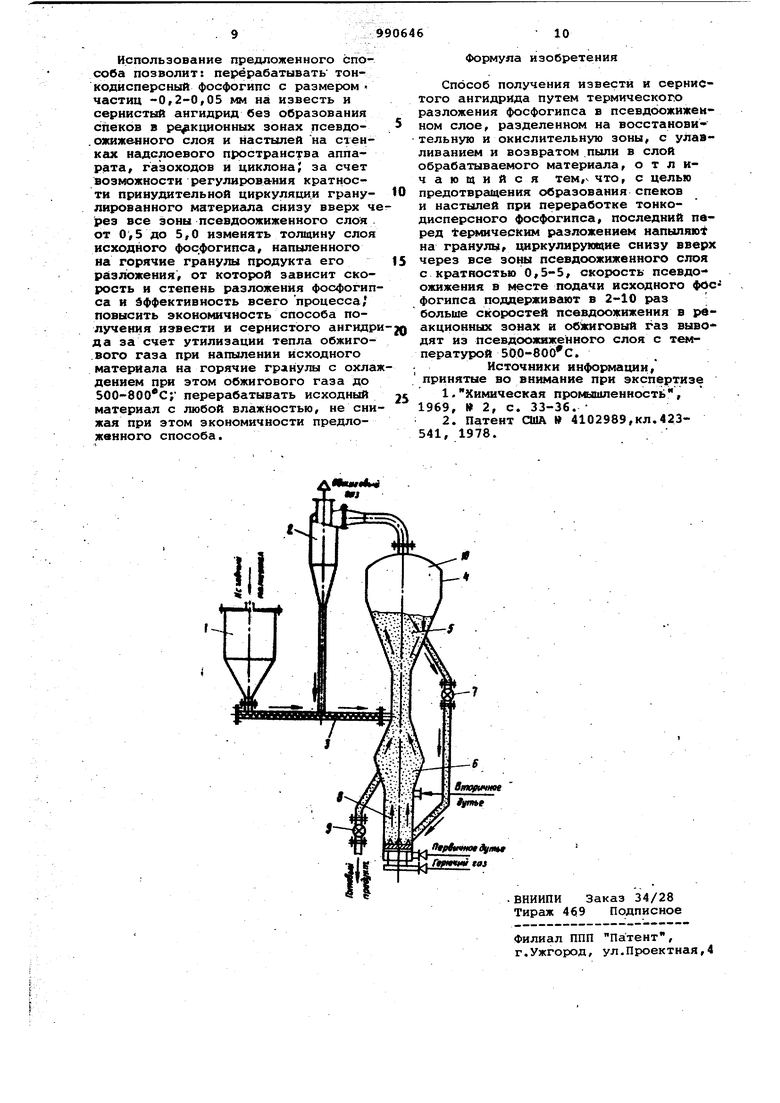

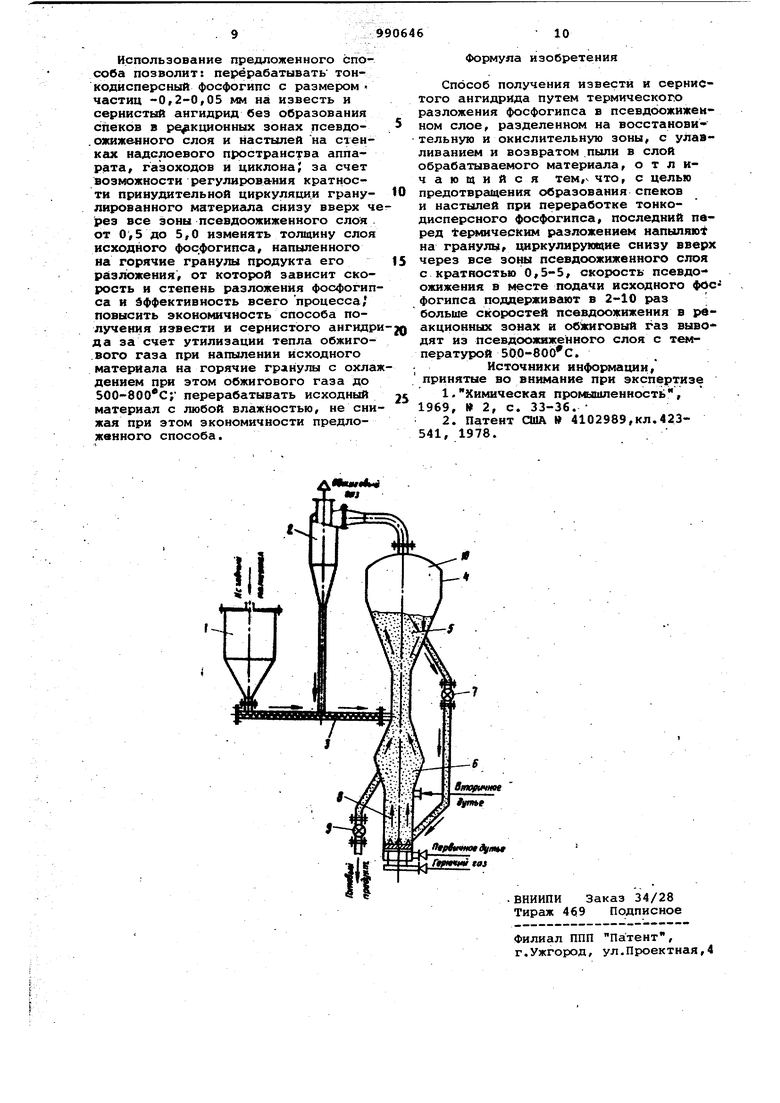

30 ционные зоны. Образующийся при про-хождении через восстановительную зо сульфат кальция почти полностью окис ляется при последующих многократных прохождениях через зону окисления. При температуре псевдоожижения слоя в интервале 1040-1220 С степень раз шожения сульфата кальция с размером частиц 1,,4 мм составляет 9098%, а концентрация сернистого анги,д рида в обжиговбм газе колеблется от 5 до 10% , Недостатками Известного способа являются высокая температура (10401220°с) обжигового газа на выходе из псевдоожиженного слоя, которая способстзует образованию настылей на стенках надслоевого пространства и затрудняет дальнейшую переработку этих газов, что снижает экономичност этого способа, а также/ постоянное образование спеков при подаче в реакционную зону тонкодисперсного фосфогипса с размером частиц - 0,2+ 0,05 ivM, Цель изобретения - предотвращение образования спеков и настылей при переработке тонкодисперсного фосфогйпса. Поставленная цетуз достигается тем, что в способе получения извести и сернистого ангидрида путем терми-ческого разложения,фосфогипса в псев доожиженном слое, разделенном на вос становительную и окислительную зоны с улавливанием к возвратом Пыли в слой обрабатываемого материала, последний перед термическим разложением напыляют на гранулы циркулирующие снизу вверх через все зоны псевдоожиженного слоя с кратностью 0,5-5, скорость псевдоожижения в месте подачи исходного фосфогипса поддерживают в 2-10 раз больше скоростей псевдоожи жения в реакционных зонах и обжиговы газ выводят из псевдоожиженного сло с температурой 500-800 С. Отличиями предлагаемого способа являются: напыление исходного материала на поверхность горячих гранул перед его разложением; принуди-. тельная циркуляция гранулированного материала снизу вверх через вс,е зоны псевдоожиженного слоя с кратностью 0,5-5,0, поддержание скорости псевдоожижения- в месте подачи исходного материала в 2-10 раз больше скоростей псевдоожижения в реакционных зо нах; вывод обжигового газа из псевдоожиженного слоя с температурой 500-800 С. Для достижения максимальной степени грануляции и разложения фосфогипса принудительную циркуляцию гра нулированного материала осуществляют с кратностью 0,5-5,0. При кратности ниже 0,5 падает степень грануляции исходного материала при его напылении на горячие гранулы в зоне грануляции, что ведет к образованию спеков в реакционных зонах. Увеличение кратности принудительной циркуляции ведет к уменьшению толщины слоя исходного фосфогипса, напыляемого на гранулы. При кратности циркуляции выше 5,0 толщина этого слоя становится меньше минимального значения размера исходных частиц, составляющего 0,05 мм. Поэтому дальнейшее увеличе-; йие кратности циркуляции нецелесообразно из-за повьошенных энергозатрат. Для обеспечения температуры об- жигового газа на выходе из псевдоожиженногр слоя в пределах 500-800с поддер)живают скорость псевдоожиже-. ния в месте подачи исходного фосфогипса в зону грануляции в 2-10 раз больше по сравнению со скоростями псевдоржижения в реакционных зонах. При скорости псевдоожиженля в месте подачи исходного фосфогипса менее, чем в 2 раза происходит повышение температуры обжиговых газов на выходе из зоны грануляции выше изза увеличения естественной циркуляции гранулированного материала между зоной грануляции и реакционными зо нами7 Повышение скорости псевдоожижения в месте подачи исходного фосфо гипса более, чем в 10 раз по сравнению со скоростями псевдоожижения в реакционных зонах нецелесообразно, так как резко возрастает сопротивление псевдоожиженного слоя, не оказывая при этом влияния на температурный режим в зоне грануляции. При температуре обжигового газа на выходе из псевдоожиженного слоя выше на стенках надслоевого пространства, газоходов и циклонов образуются настыли, а при температуре газа ниже 500°С снижается степень грануляции исходного фосфогипса при напылении его на горячие гранулы, что ведет к по11аданию тонкодисперсного фосфогипса в негранулированном виде в реакционные зоны, а следовательно, к образованию спеков в реакционных зонах и увеличению пылевыноса. На чертеже представлена схема реализации способа. Способ осуществляется следующим образом. Тонкодисперсный фосфогипс из бун кера 1 с фракционным составом -0,2+ , 0,05 мм вместе с пылью,уловленной из отходящего газа в циклоне 2,подают шнековым питателем 3 в аппарат псевдоожиженногр слоя переменного сечения 4 ,в котором поддерживают несколько рабочих зон. Первоначально исходный фосфогипс подают в зону грануляции 5, гдеон псевдоожижается обжиговым газом, поступающим из окислительной реакционной зоны б с температурой 1050 вместе с гранулированньм материалом. В месте подачи исходного фосфогипса в зону грануляиии 5 поддерживают скорость псевдоожижения в 210 раз больр1е скоростей псевдоожижения в реакционных зонах 6 и 7, что осуществляют за счет соответствующего изменения сечения аппарата в этом месте. При этом частицы фосфогипса выносятся в верхнюю часть псевдоожиженного слоя. При движении вверх они быстро прогреваются теплом обжиговых газов и, сталкиваясь с горячими гранулами, налипают на поверхность их за счет плавящихся компоиентов, содержащихся в исходном фосфргипсе, так как температура гранул выше температуры плавления этих компонентов. Из верхней части зоиы грануляиии 5 гранулированный материал с помощью секторного питателя 8, которъал регулируется кратность принудительной циркуляции, подают в нижнюю часть вос становительной реакционной зоны 7.Осуществляя принудительную циркуляцию гра нулированного материала таким образом, обеспечивают непрерывную подачу исход ного фосфогйпса в реакционные зоны 6 и 7 подогретым, обезвоженным и напыленным на гранулы продукта разложе-г НИН фосфогйпса. В реакционных зонах поддерживают температуру 1050-1250 0 Восстановительную и окислительную атмосферы в этих зонах создают за . счет подачи первичного и вторичного кислородсодержащего дутья и горючего газа. При наличии естественной циркуляции гранулированного материала между восстановительной и окислительной зонами гранулы с нанесеннь м на них тонким слоем фосфогштсов многократно проходят через обе зоны. При этом фосфогипс разлагается на известь и сернистый ангидрид. Известь в виде гранул -3+1 мм непрерывно выгружают из окислительной зоны 6 ( как готовый продукт) с помощью .секторного питателя 9. За счет осуществления принудительной циркуляции гранулированного материала в псевдоожиженном слое наряду с естественной циркуляцией имеет место преимущественное движение гранулированного материала вверх из окислительной зоны 6 в зону грануляции 5.За счс эффекта сепарации,гранулированного материала, имеющего место в псевдоожижеином, слое/ в зону грануляции 5 поступают гранулы с размером меньше 3 мм, где продолжается их дальнейший рост. Обжиговые газы, содержащие сернистый ангидрид, в пределах 510%, охлажденные до температуры 500-800 С в зоне грануляции 5, из сепарационной зоны 10 после обеспы :ливания в Ш1клоне 2 подают на дальнейшую переработку в производство серной кислоты. Пример 1. В реактор псевдо ожиженного слоя непрерывно подают тонкодисперсный фосфогипс с размер ш частиц -0,2-0,05 ми влажностью 40% и температурой .Состав сухого фосфогйпса: CaO«gm - 39,-58%, SOj 55,52%, - 1,07%, ,31%, прочие примеси - 3,52%. В реакционных зонах поддерживают восстановило тельнуЪ) (внизу и окислительную Гвверху) атмосферы при температуре эа счет первичного и вторичного дутья и природного газа. При этом те шература обжиговых газов на выходе из псевДоожиженного слоя составляет 680 , кратность принудительной циркуляции гранулированного материала - 2,4, соотношение скоросViтёй псевдоожижения -пт 6, где Vj - скорость псевдоожнжения в месте подачи фосфогйпса в аппарат, Vjj - максимальная скорость псевдоожижения в реакционных зонах. Из окислительной реакционной зоны непрерывно выводят готовый продукт в виде окиси кальция (извести с размером частиц -3+1 мм. Средняя степень разложения фосфогипс при этом составляет 97,2%, а концентрация сернистого ангидрида в обжиговом газе 8,2%. При проведении рпыта не наблюдалось образовани я спёков и настылей на стенках надслоевого пространства аппарата, газоходА ,и циклона. |. Результаты остальных примеров сведены в таблицу.

N

1Л

о

1Л

о о

со

OO

о in

о n

ГЧ

tN r-l

Ol VO VO VO

VC

VO ГЧ

in m

in

in in

о о

о

rr «

in о п

Ъ

Ю VO

VO Г

о о о

оо

п сг ег

гЧ о н

огн

тНfH

Авторы

Даты

1983-01-23—Публикация

1981-01-15—Подача