(54) СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления тепловым профилем валков прокатных станов | 1979 |

|

SU863039A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| Способ управления тепловым профилем валков листовых прокатных станов | 1982 |

|

SU1031548A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2000 |

|

RU2184004C2 |

| Способ регулирования теплового профиля валка | 1977 |

|

SU662180A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ШИРОКИХ ПОЛОС | 2005 |

|

RU2300431C1 |

| Способ непрерывной прокатки полос | 1980 |

|

SU1044348A1 |

| Способ управления толщиной полосы на стане горячей прокатки | 1988 |

|

SU1636078A1 |

| Способ регулирования подачи охладителя при рулонной прокатке на непрерывном стане | 1990 |

|

SU1754251A1 |

Изобретение относится к автоматизащш листовых станов горячей и холодной прокатки, а именно к автоматизации управления тепловым профилем валков.

Известен способ теплового регулирования и стабилизации профиля валков с помощью изменения соотношений между охлаждаемой и неохлаждаемой площадями поверхности валка,характеризуемымй углом установки по окружности валка проводки-водостекателя, при появлении неплоскостности прокатываемой полосы 1 .

Недостатком этого способа является то, что подобное регулирование не позволяет устранять местные тепловые деформации рабочих валков в результате неравномерного тепловыделения по ширине полосы, так как при данном способе регулирования изменяется лищь общая площадь охлаждаемой поверхности валка без изменения соотношения расхода охладителя по зонам вдоль бочки валка. Вследствие этого использование подобного способа не позволяет осуществлять эффективное регулирование теплового профиля для предотвращения образования неплоскостности прокатываемой полосы.

Наиболее близок к предлагаемому способу регулирования и стабилизации теплового профиля валков, предусматривающий посекционное охлаждение рабочих валков с регулированием расхода охладителя в секциях в зависимости от температуры или профиля самих валков 2.

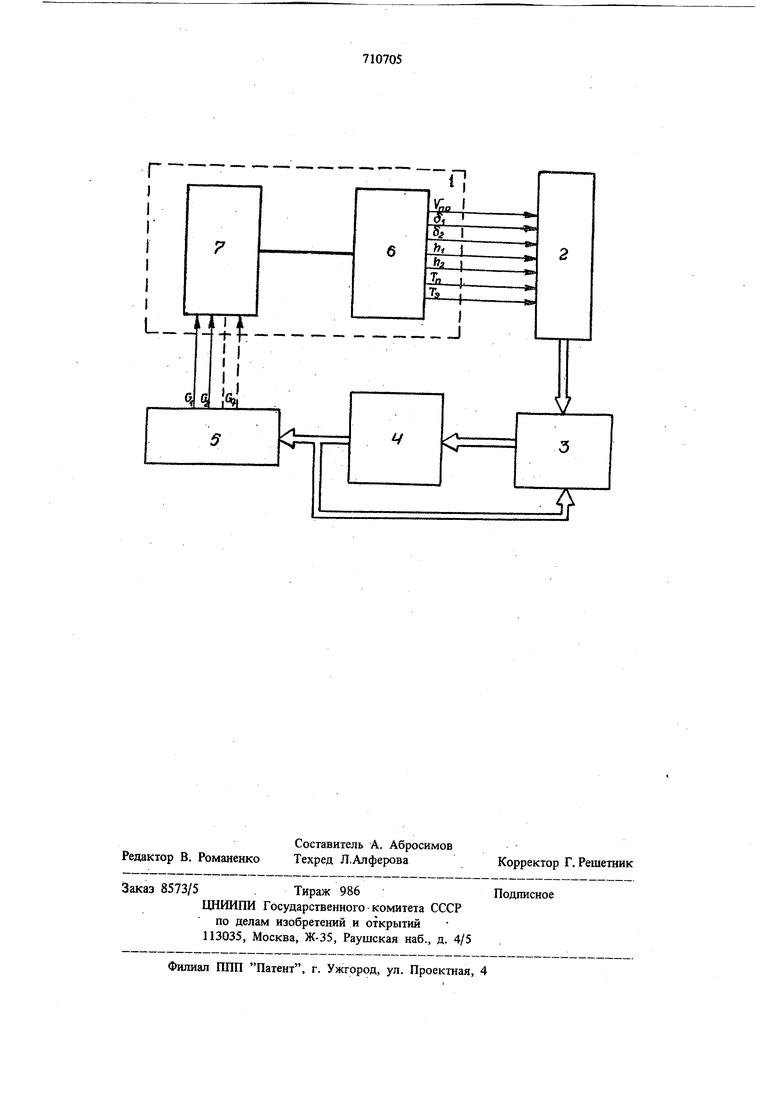

Недостаток зтого способа заключается в том, что он основан на использовании сигналов датчиков температуры или теплового профиля валков в качестве обратной связи для регулирования по отклонению. Больщая инерционность процесса тепловой коррекции профиля валков (минуты) вносит существенное рассогласование в систему регулирования - управление запаздывает. В условиях частой смены ритма прокатки или сортамента такое регулирование по отклонению становится малоэффективным. Кроме того, в процессе работы стана эти датчики часто выходят из строя, что отрицательно сказьшается на надежности автоматического управления тепловым профилем. 37 Цель изобретения - повышение надежности и качества регулирования теплового профиля валков. Поставленная цель достигается тем, что при прокатке предыдущего рулона через выбранные интервалы времени измеряют скорость прокатки, натяжение и толщину полосы в межклетевых промежутках, температуру подката, температуру и расходы охладителя, запоминают значения указанных параметров, определяют Фактический тепловой профиль валков в конце прокатки предыдущего рулона, по запомненным значениям параметров прокатки и фак тическому тепловому профилю с помощью моделН определяют расчетный тепловой профиль для различных значений расхода охладителя в пределах заданных ограничений на его диапазон, сравнивают заданное значение теплового профиля с рассчитанным по модели на выбранном временном интервале, запоминают то значение расхода охладителя, которое обеспечивает минимальное отклонение расчетного значения. теплового профиля от заданного, и при прокатке очередного рулона регулируют расход охладителя в зонах в соответствии с запомненным значением расходов на каждом временном интервале. На чертеже приведена блок-схема устройства, реализующего предлагаемый способ. Устройство содержит валковую клеть 1, блок 2 сбора и хранения значений измеряемых параметров, математическую модель 3 объекта, вычислительное устройство 4, блок 5 хранения и вывода рассчитанных, управлений. В целях наглядности клеть условно изображена на блок-схеме: в различные периоды цикла прокатки: клеть 6 при прокатке предыдущего; рулона, клеть 7 при прокатке последующего рулона. В процессе прокатки предыдущего рулона в блок 2 вводят значения следующих йараметров, измерен 1ых через определенные интервалы времени п (несколько секунд): скорость прокатки в данной клети натяжение полосы на входе и выходе из клети Sj, S,; толщина полосы .на. входе и выходе клети h,, темnepaiypa подката t ; температура эмульсии В паузе прокатки, используя полученную информацию, по математической модели 3 рассчитывают температурное поле и тепловой профиль валка на момент паузы. Для одной зоны охлах дення, например средней, предлагается следующая формализация вычислений: AD (CS F ) + 0,5(T + x. Гп Т,,,+ ЗДгх.н-2ДгБ . Ph. M () ; 5цИ Sh,i exp (-y.jArc)f, j ; « (An- В„)- Ert , K, Ar).(). K,)- -f f + К4-Кз Ф .(K2 + Z) - K Дт АИ (Kj + 2,).К2-Дг.(1,31,-).( nbn) ( KiK / t i --K4K3W ; B К ДП-Ми- 0,,V,-(Z - l,3K2)t ; Ф КдДт + 0,25К-Кб t f l/fQ-i P ()}, W KsAr + БХ + V-o .i Qi -f exp С-у.ДтС) - Ijj ; h 2Сд„ГдСд ; j,2to + T,. ; 2ц Тц, ; KI 0,5яО a; KZ «Km PC Кз C 7 ; K4 O.SrrD KS 0,5(1 - K); , Кб -KS + 0,25(1 - Kp + . ( KS); к 0,250 a .Р I где ДО -терморасширение в середине бочки валка; -диаметр валка; -диаметр осевого отверстия валка; -коэффициент линейного расширения, материала валка;-коэффициент теплопроводности;-временной щаг; -номер временного щага; -плотность эмульсии, мате Э n риала полосы и валка; SSS -удельная теплоемкость эмульсии, материала полосы и валка; 5 dt nfM- условный кoJффиllиeнl теплоотдачи (полоса - рабочий валок); а 3- коэффициент теплоотдачи or рабочего валка к эмульсии; &С- длина дуги контакта мета ла с валками; удельная работа пластического формоизменения в данной клети; to- начальная температура рабочего валка; f.Vi/ QI , f 1 - числовые коэффициенты, (i 1,2,3) характеризуюише размеры рабочего валка. Подбираются экспериментально для условий конкретного стана. Затем определяют расход эмульсии во всех зонах охлаждения для каждого временного ин тервала на цикл прокатки последующего рулона, т.е. по заданному алгоритму для различных возможных значений расхода эмульсии рассчитывают тепловой профиль валков, в качестве исходной информации, используя хранящиеся в блоке 2 значения параметров прокатки и фактический тепловой профиль. В резуль тате расчета выбирают то значение расхода, которое минимизирует отклонение расчетного профиля от заданного (уставки) на данном временном интервале. Выбранные значения рас хода охладителя и время их обработки запоминают в блоке 5. В процессе прокатки последующего рулона вычислительное устройство по специальному алгоритму вырабатывает необходимые команды на исполнительные механизмы - колонки дистанционного управления, которые воздействуют на регулирующий клапан, изме.няющий расход охладителя в секциях Gi...q. При прюкатке последующих рулонов последовательность операций аналогична. Формула изобретения Способ управления тепловым профилем валков прокатного стана, основанный на определении фактического теплового профиля валка и непрерывного посекционного регулирова дая расхода охлаждающего агента вдоль бочек валков, отлича.ющийся тем, что, с целью повыщения надежности и качества регулирования, при прокатке предыдущего рулона через выбранные интервалы времени скорость прокатки, натяжение и толщину полосы в межклетевых промежутках, температуру подката, температуру и расход охладителя, запоминают значения указа тых параметров, определяют фактический тепловой профиль валков v в конце прокатки предыдущего рулона, по запомненным значениям параметров прокатки и фактическому тепловому профилю с помощью модели определяют расчетный тепловой профиль для различных-значений расхода охладителя в пределах заданных ограничений на его диапазон, сравнивают заданное значение теплового профиля с рассчитанным по модели на выбранном временном интервале, запоминают то значение расхода охладителя, которое обеспечивает минимальное отклонение расчетного значения теплового профиля от заданного, и при прокате очередного рулона регулирутот расход охладителя в зонах в соответствии с запомненным значением расходов на каждом временном интервале. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №463485, кл. В 21 В 27/10, 1973. 2.Третьяков А. В. и др. Совершенствование теплового процесса листовой прокатки, М., Металлургия, 1973, с. 269.

Авторы

Даты

1980-01-25—Публикация

1977-04-29—Подача